英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

先进的轻质材料和汽车制造工艺

Alan I.Taub and Alan A.Luo

全球汽车行业在能源,排放,安全和经济性等几个关键领域面临着挑战,轻量化是用于应对这些挑战的关键策略之一。最大限度地减轻重量(即轻量化)需要系统的工程优化设计,并结合材料特性和制造工艺以满足最低质量或最低成本的产品要求。先进的高强度钢,铝和镁合金以及碳纤维聚合物已成为汽车轻量化的重要材料。本文介绍了结合新材料开发与制造工艺创新在汽车中提供轻量化解决方案的示例。

介绍

过去的50年里,在陆地,海洋和空中运送人员和货物的运输机器经历了巨大的变化,新材料及其相关制造工艺的开发是这些改进的关键促成因素。各种运输模式中的材料性质广泛,超出了本文的研究范围。因此,本文专注于汽车研究,汽车每年在制造过程中消耗的大部分材料的质量和成本都是绝对的。

汽车行业的挑战

汽车行业的大规模经济使得越来越多的人能够买得起汽车。Henry Ford 将T型车设计为“大众汽车”,价格低廉,即便没有获得高薪也能拥有。到1955年,基准雪佛兰Bel Air的成本(1725美元)代表了美国大约22周的工资。经济的发展改变了个人的出行方式,到20世纪50年代中期,北美汽车工业每年生产近1000万件(而今天每年约为1700万件)。全球汽车拥有量的增长更加令人惊讶:该行业1950年的产量仅为1350万辆,但今天已接近8000万辆。1950年,全球车辆不到6000万辆,如今,全球使用的车辆数量已超过8亿辆,相当于拥有汽车人数约占世界人数的12%左右。

世界各地的汽车急剧增长给社会带来了巨大挑战,其中包括安全、拥堵、尾气排放和石油消耗。燃油经济性已成为一个特别关注的问题。当石油输出国组织1973年和1979年的石油危机使石油和汽油价格大幅上涨时,对燃油经济性的关注首次浮出水面。油价的持续波动,再加上对燃烧化石燃料产生的二氧化碳排放的担忧,使燃油经济成为交通运输业面临的最大

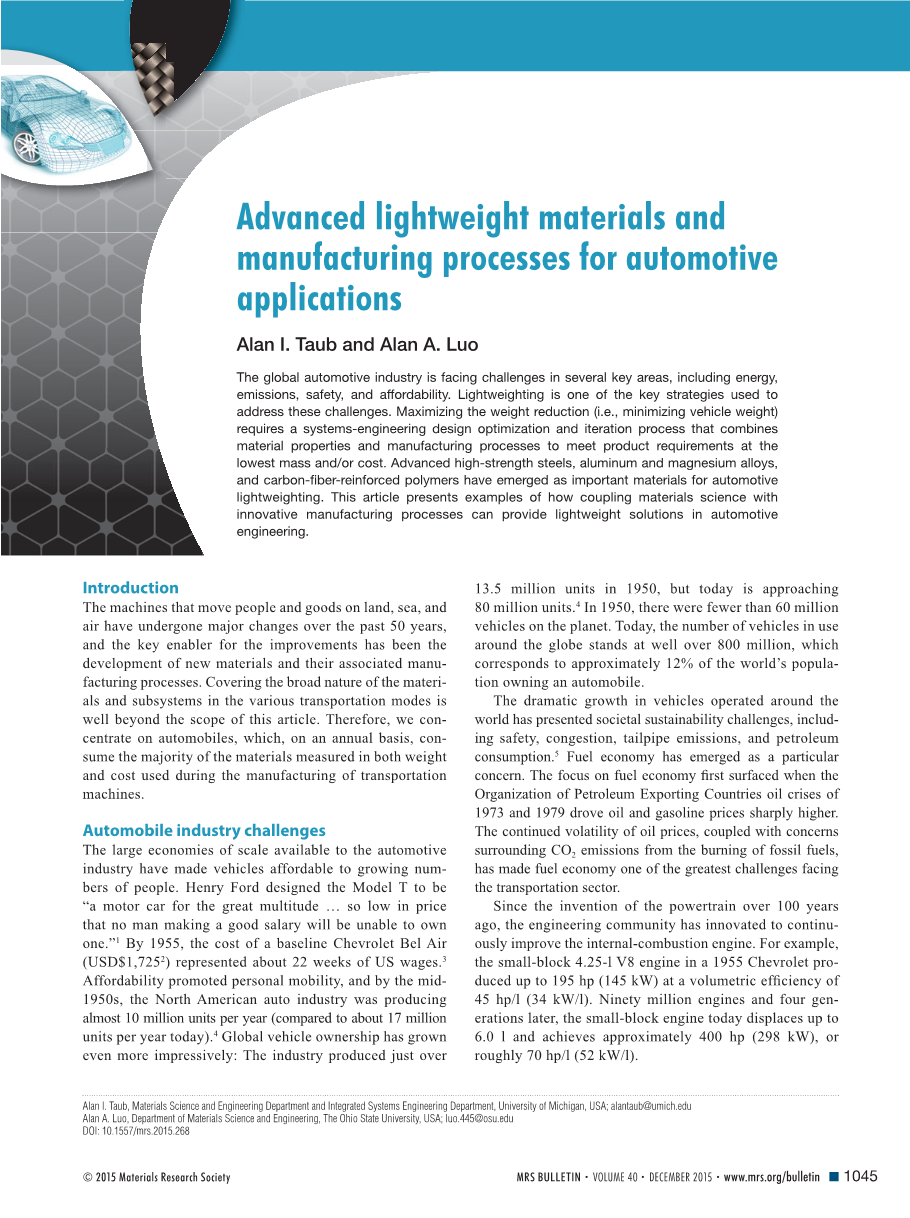

图1. 基于美国联邦测试程序(复合城市/公路驾驶循环)的四缸发动机和自动变速器的紧凑型轿车的典型车辆能量利用率。 圈出的区域表明发动机的能量损失最高,并且减少车辆质量可以提供潜在的好处。图由通用汽车公司提供。

挑战之一。

自100多年前发明动力系统以来,工程界不断创新改进内燃机。例如,1955年雪佛兰的小型4.25升V8发动机的功率高达195马力(145千瓦),效率为45马力/升(34千瓦/升)。自九座发动机和四代发动机后,今天的小型发动机排量高达6.0升,功率约为400马力(298千瓦),约为70马力/升(52千瓦/升)。

当考虑到烟雾形成排放(碳氢化合物和氮氧化物)减少超过99%时,功率有显着的改善。尽管改进内燃机的进展快速,但运行车辆中最大的能量损失来自发动机的燃烧过程(见图1)。汽油发动机的热效率基准性能高于30%,柴油发动机的热效率高达40%,其中定义方法为额定功率增加5%。通过引入部分电动混合动力车和全电动车,可以实现超出该水平的效率。材料界面临的挑战是如何改进车辆电气化的所有主要部件,包括电池、燃料电池、电机和电力电子设备。

车辆减重目标

提高车辆效率和燃油经济性的主要途径是减少质量。中型家用车重约1450千克,重量减轻约150千克,即10%,燃油经济性提高6%。如图 2所示,上世纪70年代的全球石油危机后,汽车的质量持续下降了大约十年。接下来因为一段稳定的油价时期,在北美市场开始转向更大更重的车辆。自20世纪90年代以来,车辆结构工程改进仍在继续,但这些改进已被安全功能和其他消费者需求的内容(例如便利功能和信息娱乐系统)所抵消。最近,全球范围内正在采用的燃油经济性要求,最新车型的质量从用户对提高燃油经济性的要求开始,设计工程师必须整合并优先考虑所有可用选项。减轻重量所需的选项需要与提高动力系效率、车辆电气化、降低轮胎滚动阻力和改善空气动力学的解决方案进行比较。这导致了减重成本的一般行业目标,即减重le;4.5美元/(公斤节省),减重与其他燃油经济行动相比具有竞争力。

几十年前,铸铝发动机缸体达到了这一成本目标,现在已成为行业的主导。先进的高强度钢(AHSS)板材可以实现低于2.2美元/(节省公斤),现在常用于车身结构。铝可以替代封闭结构(例如,引擎盖和行李箱盖)上的钢,价格低于4美元/千克(1.8美元/磅)。车身结构上钢材的铝替代成本超过5美元/公斤(2.3美元/磅),但最近推出的铝制福特F-150皮卡车显示,该行业在利用先进技术方面变得更加倾向于减轻材料的重量。

为了优化先进材料的使用,减少特定部件的重量是不够的。相反,需要一个完整的系统工程方法。因此,在清洁板设计中获得最大的重量减轻并不奇怪。表I 列出了通过用先进的轻质材料代替主导车辆材料低碳钢可以获得的重量减少。还报告了与材料替代相关的成本增加百分比。在下面的章节中,我们将回顾材料科学家和工程师如何协同工作,以开发新合金,然后发明新的制造工艺以实现这些重量减轻的实例,以维持汽车的所需成本。

材料开发----AHSS的发展

新型AHSS钢的重量减轻25%,成本低于每公斤节省2美元。目前的钢材涉及新颖的合金化和加工组合,以产生独特的微观结构组合,并且已被多方面所应用,包括双相(DP),相变诱导塑性(TRIP),高强度低合金( HSLA),复相(CP),孪生诱导塑性(TWIP)和马氏体钢。这些多相钢的特性来自强化机制的适当组合,其基础在钢材中得到了很好的发展。

历史AHSS的发展

目前商业上应用的先进高强度钢是在20世纪70年代末和80年代初在通用汽车(GM)的DP钢早期工作中发展而来的。图3 是Rashid和Rao工作经典图,显示了常规HSLA钢的临界退火对其机械性能的影响(其中金属被加热到其较低和较高临界温度之间,以允许部分转变将基质加入奥氏体中,然后淬火)。所示数据是用于普通碳钢,HSLA钢(SAE 980X)和经过临界退火和淬火以生产DP钢(称为GM 980X)相比,DP钢具有连续屈服和伸长率的显着增加,具有基本相同的极限拉伸强度。

连续屈服与改善延展性的结合产生了对DP钢的研究兴趣。一个重要的发现是残余奥氏体对DP钢变形行为的影响。具体而言,观察到DP钢含有残余奥氏体,DP钢的延展性随残余奥氏体含量的增加而增加。这些发现构成了汽车应用AHSS的新发展,特别是TRIP钢的基础。

图2. 1975 - 2014年车型年美国汽车市场调整后的燃油经济性,马力和重量的变化。 图由美国环境保护局提供。

|

表I.使用先进的轻质材料代替汽车结构中的低碳钢的重量减轻和成本增加。 |

||

|

Material |

Weight Reduction (%) |

Relative Cost per Part13 (%) |

|

Advanced high-strength steels (AHSS) |

15–25 |

100–150 |

|

Glass fiber composites |

25–35 |

100–150 |

|

Aluminum |

40–50 |

130–200 |

|

Magnesium |

55–60 |

150–250 |

|

Carbon-fiber composites |

55–60 |

200–1000 |

目前的AHSS开发

除了DP钢之外,目前正在应用或正在进行研究的AHSS等级包括CP和TRIP钢。这三种钢种被称为第一代AHSS。奥氏体不锈钢,TWIP钢,具有诱导塑性的轻质钢和剪切强化钢(Mg-3Al-1Zn)被称为第二代AHSS,与传统钢种相比,具有代表性的拉伸性能概述,如图4 所示。第一代AHSS概念是在相当稀释的组合物中开发的,主要是基于铁素体的多相微观结构。DP钢是目前汽车行业中应用最多的AHSS牌号。DP钢的优势来自于强度和成形性的提高,良好的可焊性、相对容易加工和可用性。

TRIP钢强度与伸长率明显获得了增强,其中应变诱导的残余奥氏体转变为马氏体导致应变硬化增加。第二代先进的高强度钢清晰地表现出优异的机械性能,但这些奥氏体不锈钢具有高度合金化,导致成本显着增加。此外,这些合金的工业加工,特别是具有高锰含量的TWIP钢,已被证明极具挑战性,TWIP牌号也被证明易于延迟开裂。

研究表明,铝合金化可以降低脆化敏感性,尽管所涉及的确切机理仍在研究之中。从图4中可以清楚地看出,第一代和第二代目前可用的AHSS等级之间存在属性差距,并且定义了未来第三代AHSS的属性。因此,目前的研究集中在修改或创新加工路线以填充该属性窗口,其中当然应特别注意工业可行性和成本效益。

开发高温镁合金

除了AHSS的日益普及之外,在过去20年中,轻金属(铝和镁)在汽车工业中的使用显着增加,并且随着对车辆燃油经济性的日益重视,它有望进一步增长。

合金设计

根据Kaufman和Bernstein的早期研究,基于计算热力学的CALPHAD(相图计算)方法,在过去的几十年中已经成熟,可以计算复杂多组系统的相图和预测相平衡。许多商业软件,如Thermo-Calc,FactSage和Pandat,已成为新材料和产品开发的重要工具。

CALPHAD方法是基于合金系统的热力学模型,表示系统中所有相的一组热力学参数。这些模型通常在CALPHAD数据库中可用,或者可以使用第一原理计算生成。本节描述了使用Pandat代码及其PanMagnesium数据库开发新型抗蠕变镁合金,应用计算热力学和CALPHAD建模的实例。

图3. 双相钢(GM 980X)的应力 - 列车曲线与普通碳钢和高强度低合金(HSLA)钢(SAE 980X)的比较。

镁合金开发

铝是镁中最广泛使用的合金添加剂,用于强化铸造。根据计算的镁 - 铝相图,两个共晶反应对镁铝二元合金的相组成很重要(L代表液体):

在450°C L→Al Mg2Al3

在436°C L→Mg Mg17Al12

铸造和锻造镁合金,AZ91(Mg-9Al-1Zn *),AM60(Mg-6Al-0.3Mn)和AZ31(Mg–3Al–1Zn) ,含有少于10%(重量)的铝,这些镁 - 铝合金的微观结构的特征通常在于形成Mg17Al12相。Mg17Al12相的低共晶温度(436°C)限制了镁铝合金在低于125°C的温度下的应用,高于此温度,Mg17Al12相的不连续沉淀导致大幅蠕变变形。因此,改善镁 - 铝合金的抗蠕变性的可能方法包括:(1)抑制Mg17Al12相的形成,(2)防止晶界滑动,(3)减缓镁基质中的溶质扩散。

早期的实验工作表明,以不受控制的RE合金混合稀土金属(RE)可以改善镁铝合金的抗蠕变性,特别是当铝含量低时(小于4%重量)。这一发现促成了AE系列合金AE42(Mg-4Al-2RE)和AE44(Mg-4Al-4RE)的发展,其中混合稀土金属通常含有超过60%(重量)的铈(余量为镧,钕和镨)。图5 显示了在富镁中计算的镁 - 铝 - 铈系统的液相线投影。通常,液相线温度随着铝添加(至多约10重量%)铈(至少约10重量%)而降低,以下两个类型II不变反应标记为598℃和562℃:

598℃ L (Al,Mg)2 Ce→Mg Mg12Ce

562℃ L (Al,Mg)2 Ce→Mg Al11Ce3

使用Scheil模型计算AE42和AE44合金的固化路径,基于液体中完全混合但在固体中没有扩散的假设,叠加在图5所示的相图上。根据模拟结果,两种合金的固化顺序如下:

初级镁的成核:

L→Mg

单变量共晶反应:

L→Mg (Al,Mg)2 Ce

II型不变反应:

L (Al,Mg)2 Ce→Mg Al11Ce3

三元共晶反应:

L→Mg Al11Ce3 Mg17Al12

显然,向镁-铝合金中添加2-4wt%的铈导致除了镁-铝二元系统中的Mg17Al12相之外还形成Al11Ce3。计算还表明,需要约15wt%的铈才能完全抑制铈形成Mg - Al 1相中的Mg17Al12相。

图5还显示了AE416(Mg-4Al-16Ce)合金的固化顺序,它遵循不同的轨迹:

(Al,Mg)12 Ce相的成核:

L→(Al,Mg)2 Ce

单变量共晶反应: 全文共9894字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1998]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。