英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

模流模拟在塑料罐注塑成型

中的应用

Piotr Tutak

IT Instytut, Społeczna Akademia Nauk, Łoacute;dź,

Polska piotrtutak@wp.pl

摘要

本文介绍了一种利用模流模拟技术对充气冷塑料罐注射成型工艺进行优化的方法。该工作充分展示了该仿真软件的优势和所能提供的信息。同时也说明了仿真软件在当今的发展中所扮演的重要角色,以及仿真软件如何改进产品,降低开发成本。

关键词:模拟,模流,储罐,风冷却器,注塑成型

1 介绍

在日常使用中,工程结构会受到各种类型的荷载,因此在进行系列化生产设计之前,首先必须对其进行验证,确保其满足所有要求的功能,并且不会有安全隐患。这种验证通常涉及一系列物理测试,以反映在给定设计使用过程中可能出现的现象。然而,在构建原型之前,有必要先检查这个理论本身。这可以通过实验研究来实现,在这个阶段需要构建昂贵的样品原型,或者通过理论方法(解析或数值)来计算理论上的正确性。建立样品的实验分析耗时耗力,费用昂贵,当在实验测试中需要测试给定设计理念的各种实验变体时,这一点尤其明显。理论研究依赖于相应理论的公式化的数学描述,然后对其进行求解。在分析方法中,大多数情况下很难得到准确的解。这些缺陷迫使各种数值方法的发展。目前,结构工程问题的计算大多采用基于近似法的计算机算法计算,通过不同编程语言编写的各种程序实现。现如今,随着近似值法的简单算法技术的广泛应用和近年来计算机性能的飞速发展,可以对给定的实体零件的实验参数进行计算机模拟并获得从前无法获得的计算结果,然后从虚拟模拟实验对其进行优化,从而不需要构建昂贵的样品模型。

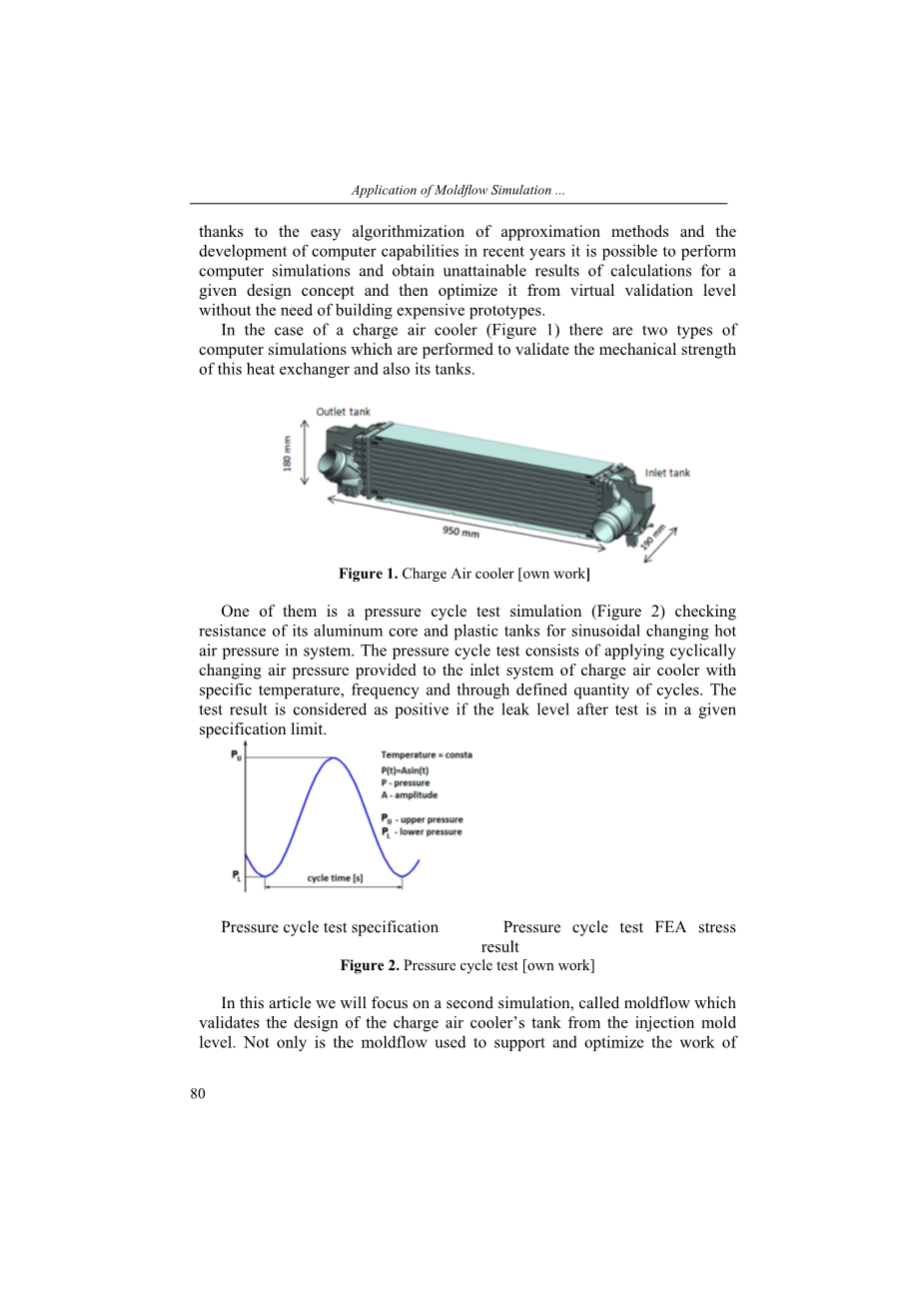

在如图1所示的空气冷却器的仿真模拟实验中,有两种类型的计算机模拟技术被用来检验这种热交换器及其储罐的机械强度。

图1 充电式空气冷却器

其中一种是压力循环测试仿真测试(如图2所示),用于检测空气冷却器的铝芯和塑料罐在热风压力正弦变化的系统中所受到的压力。压力循环试验是将给定温度、频率和循环次数的循环变化的空气压力施加到空气冷却器系统上。如果测试结果中的泄漏水平在给定的规格限制内,则认为测试结果为阳性。

压力循环测试规范 压力循环试验FEA应力结果

图2 压力循环测试

在本文中,我们将着重于第二个模拟实验,称之为Moldflow,它从注塑模具的层面验证了充气冷水箱的设是否合理。模流分析不仅用于支持和优化塑料零件设计人员的工作,还用于支持和优化注塑模具设计人员和注塑工艺人员的工作。

2 模流分析仿真

Moldflow提供了在数字设计阶段对刚设计的产品进行快速评估的渠道,从而可以消除这一阶段的所有错误。由于模流分析模拟的存在,注塑成型工艺目前已达到很多难以达到的工程水平,在不需要建立物理模型的前提下就可以进行虚拟注入试验。图3所示是一台典型的注塑机。

图3 注塑机

表1展示了一组典型的问题,工程师需要为这些问题找到答案从而生成优化的产品。通过moldflow模拟可以很容易的找到这些问题的答案,而不需要额外的构建或修改样品模型从而降低了成本。

表1 Modlflow模拟反馈

下面进行注射成型过程的模流分析仿真,检验空气冷却器进气槽模是否合理可行。

如图4所示为模拟仿真对象:充电式空气冷却器进气槽的三维模型,用绿颜色标记。红色的杆是注射喷嘴,在压力的作用下加热熔融的材料通过它注塑到模具型腔里。这里所进行的仿真提供了模拟了注入点位置对工艺相关参数的影响。

图4 进气箱模型(绿色标记)和注射喷嘴(红色标记)

图5所示为Moldflow模拟充型过程中物料流面温度。从这个结果可以看出,整个区域的材料温度几乎是一样的,所以充型过程是正确的。

图5 料流面温度

如图6所示,为物料注入后罐内温度分布图。由此可以看出,模腔内的温度分布是不均匀的,这可能导致材料的不均匀收缩,进而可能导致注射罐产生明显的变形。

图6 注射后罐体温度

为了弥补模具温度分布不均匀的影响,需要设计模具冷却系统。对于聚酰胺材料的罐,冷却系统的工作介质是水。模具温度可以可以由冷却管道的直径冷却管道在模具中的位置和冷却介质水的温度所控制。对于聚酰胺的产品而言,冷却介质的温度应该被控制在大约80°C左右。冷却系统的设计与分析如图7所示。这满足对于模腔温度(夹侧模具移动部分)和型芯温度(注射侧模具静止部分)的所有要求。

图七 冷却系统的设计

Moldflow分析允许指定注射过程的持续时间。此罐体的充型时间为2.047秒(图8),其中约98%的材料被应用到形成罐体上。模拟还提供了有关物质如何流动以及最终在何处流动的信息,在本例中是管道和罐底区域。

图八 模具填充阶段

根据模拟结果,这个阶段持续15.5秒,在这个阶段内将注射点所需压力值定义为30.1 MPa(如图8所示),并将缺失材料的2%压入模腔中。此外,程序还提供了高达88吨的夹紧力(如图9所示),以确以确保模具在材料注射过程中不会开裂产生缝隙。

图8 注入点所需压力 图9 所需的夹紧力

Moldflow分析还显示了玻璃纤维在槽中的方向(如图10所示)。玻璃纤维在罐体强度方面的作用与钢筋在建筑混凝土中的作用类似。由于这些纤维的取向不同,导致材料的收缩程度不同,最终会影响产品的形状和尺寸。当纤维平行堆叠时,该区域的收缩率约为0.5%,而当纤维垂直堆叠时,收缩率约为1-1.5%。玻璃纤维的取向是由注射过程中材料流动的方向决定的。如果分析显示在给定区域有纤维聚集(如图11所示),则该区域的强度特性较差,可能出现罐体裂纹。

图10 玻璃纤维在槽中的取向 图11 玻璃纤维凝聚状态

另一个影响注射件力学强度的问题是注射过程焊接线产生的问题。焊接线是由来自不同温度方向的两种材料流的面合并而成的(如图12、13所示)。如果注射过程设置良好,熔接痕通常情况下是不可见的。

图12 焊接线的形成 图13 焊线

用型腔填充过程的Moldflow熔接痕工具指示的可能出现的位置以及焊缝的尺寸(如图14、15所示)。

图14 焊缝位置 图15 焊缝位置

该工具可以验证熔接痕是否位于可能发生裂纹的区域。从材料耐久性的角度看,这种熔接痕在其出现的地方造成局部的薄弱。根据熔接痕的位置和压力循环,对给定位置的熔接痕是否合格进行了仿真计算。如果压力循环试验模拟表明熔接痕所在区域也存在应力集中,则该区域出现裂纹的风险非常高。Moldflow还提供了关于注入后罐内可能发生的变形的信息。图16为分析后得出的罐体在各个方向的最终变形情况。

图15 箱变形

该程序还计算每个阶段的持续时间,这是估计总循环时间所必需的。

3结论

本文以进料空气冷却器塑料罐为例,介绍了计算机模拟优化注塑工艺的应用。通过对罐体的模流分析,说明了仿真程序在当今的发展中所起的重要作用。在此之前,还不可能获得给定设计概念的计算结果。现在,通过Moldflow程序优化模流分析可以从虚拟验证阶段进行,而不需要构建昂贵的原型。它能以最小的努力创造出最优的产品,提高质量,降低开发成本,并控制最困难的工艺流程之一——注塑工艺。

注塑模具设计一种含发泡剂的塑料零件

R.C.N. Barbosa, R.D.S.G. Campilho, F.J.G. Silva

ISEP – School of Engineering, Polytechnic of Porto, Rua Dr. Antoacute;nio Bernardino de Almeida, 431, 4200-072 Porto, Portugal INEGI – Poacute;lo FEUP, Rua Dr. Roberto Frias, s/n, 4200-465 Porto, Portugal

Corresponding author. Email: raulcampilho@gmail.com

摘要

泡沫注塑是传统注塑成型的一种变体,它在生产中采用化学发泡剂(CBA)。其主要优点是密度较低,可以消除凹痕。另一方面,客户对质量和性价比的要求越来越高,因此对生产研发的要求越来越高。因此,模具设计人员采用有限元法(FEM)进行优化。此次设计工作旨在设计一种CBA注塑模具。进行三维(3D)模具设计过程的目的是预测模具中可能出现的问题,展示CBA注塑的优势。注射组件是高密度聚乙烯(HDPE)托盘。CBA可以在较短的周期内获得经纱较小的零件,也可以在较小的注塑机中获得。此外,还可以节省原材料,大大减轻了重量。

copy;2018作者:由Elsevier B.V.出版这是一篇基于CC BY-NC-ND许可的开放访问文章(http://creativecommons.org/licenses/bync -nd/3.0/)由第28届柔性自动化与智能制造(FAIM2018)大会科学委员会负责的同行评审。

关键词:注射成型;聚丙烯;模具设计;发泡剂。

1. 介绍

在聚合物零件的制造中,注塑工艺是最重要的工艺之一,实际用注塑工艺加工的塑料零件超过总产量的三分之一。这种制造工艺广泛应用于机械建筑、汽车零部件、航空航天工业、包装和运输设备以及家用产品。注射件的外观和产品性能高度依赖于原材料质量、模具设计和加工变量。该工艺具有生产速度快、成本低、效率高、复杂零件尺寸精度高等优点。传统的注塑模具设计是通过积累经验来完成的。然而,客户对质量和低成本的不断增长的需求导致了对尽可能高的质量的要求。鉴于此,模具设计人员正在利用有限元模型对工艺进行优化。一些常用的软件有Moldflow, Moldex, HSCAE和Z-mold,这些软件常用来用于零件和模具的设计,以及注塑参数的选择。然而,由于精度低,软件无法用于有带或薄加强件的零件。在这些情况下,Hele-Shaw的2.5维(2.5 d)理论模型给出了很好的结果。Fen等将该模型与壳体理论相结合,对空调屏蔽板翘曲进行了数值检测。其他作者使用Moldflow检测手机外壳和液晶电视前壳中的翘曲。虽然在这些情况下,钢筋带是存在的,但他们的低长宽比(带材厚度除以其他尺寸)使其在填充过程有良好表现。许多作者提出了完整的三维模型来设计注入零件。例如Yan等采用全三维模流模拟方法预测风机罩面翘曲,并将所得数据与弹性和粘弹性理论模型进行对比,结果表明两种方法的翘曲性能相近。Hakimian和Sulong还使用Moldflow Insigh对微齿轮的翘曲进行了建模。然而,如前所述,在具有大纵横比的部件中,三维模型通常需要高度精细的离散化来提高Hele-Shaw模型的精度。为了解决这个问题,Wang等人提出了一种新的解决方案,将带钢建模为弯曲梁,并将其划分为少量的一维(1D)元素。然后,在这些元素的每个节点上,进行二维(2D)热有限元分析,以估计由材料凝固时间差引起的非均匀热应力。然后用相应的的计算程序计算应变蠕变。最后利用模内弹性应力获得了带钢的弯矩,实现了带钢的准确翘曲预测。

泡沫注塑是传统的CBA注塑的一种变体,它由在零件中引入多孔元件组成。所生产的零件外部轮廓坚实,但芯部多孔。该工艺的主要优点是降低了密度,继而降低了重量,消除了收缩引起的凹槽痕迹。因此,CBA可以有效地减少构件的缺陷,从而节约成本,减少浪费。该工艺的优点是可以使用常规的注塑设备,不增加生产成本。该技术的应用范围包括绝缘、过滤和包装行业的产品。CBA也可以用于零件的挤压。但是CBA的使用给制造工艺带来了额外的困难,这取决于CBA的使用类型、高分子材料的类型、成型工艺变量、型腔设计、流道等因素。目前有一些工作是关于注塑成型参数对所制件性能和结果的影响进行参数化研究。Bociaga和Palutkiewicz研究了注射成型参数和CBA百分位添加量对HDPE模压件(实心CBA)性能和力学性能的影响。讨论的主要成型参数是注射速度、模具温度和注射温度,以及注射时间、保持时间和冷却时间。注射件的检验性能包括重量、密度、表面条件(光泽和颜色)、最大载荷下的拉伸强度和伸长率。结果表明,模具温度主要影响HDPE零件的力学性能和表面条件。模具温度的升高也会影响零件的重量、机械性能和光泽度。在保持良好的机械性能和表面光洁度的同时,添加2%的CBA可以降低零件的重量。加入4%,可以实现更高的减重,但强度大大降低,同时刚度降低。

本工作旨在设计一种CBA大零件注塑模具。在模具设计中,利用三维仿真软件,预测模具可能存在的问题,展示CBA注塑的优点。注入大型HDPE托盘。

2. 问题陈述

本工作的主要目的是设计一种大

全文共10008字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1720]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。