英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

利用工艺图和有限元法进行IN718合金涡轮盘的热模锻工艺优化

H Y Zhang, S H Zhang, Z X Li, and M Cheng

中华人民共和国,沈阳,中国科学院,金属研究所

中华人民共和国,北京,北京航空材料研究所

该原稿于2009年3月21日收到,经修订后于2009年6月16日出版。

摘要:在等温压缩试验的基础上,建立了IN718高温合金的变形本构方程和临界应变、动态再结晶和晶粒长大的微观组织模型。通过非等温镦粗实验,对微观组织演化模型进行了细化和验证。利用等温压缩试验得到的流动应力数据生成了一个工艺图。根据工艺图,得到了IN718高温合金的最佳热加工参数。采用商用有限元软件MSC.SUPERFORM开发的微观组织演化预测系统,研究了工艺参数对IN718涡轮盘热模锻过程中微观组织发展的影响。为了设计IN718涡轮盘的热模锻,提出了以组织均匀函数为目标函数的热模锻工艺。在模拟结果的基础上,得到了最佳热模锻工艺参数。

关键词:高温合金IN718;涡轮盘;工艺图;有限元法;微观结构模拟

1引言

镍基高温合金IN718是航空发动机涡轮盘的重要材料。为了确保所需的机械性能,能否能获得均匀和精细的微观结构至关重要。在IN718涡轮盘高温合金制造过程中,由于最终固溶温度较低或采用直接时效(DA)工艺,其晶粒尺寸主要受变形参数(温度、应变和应变率)的控制。一般来说,涡轮盘尺寸大,形状复杂。IN718涡轮盘在锻造过程中可能还会出现许多不同的组织缺陷,如粗晶和双相晶。因此,获得最佳工艺参数对锻造工艺设计是相当重要的。

1988年,基于Gegel等人首次提出的动态材料模型(DMM),工艺图被绘制了出来。功率耗散效率eta;随变形温度和应变率的变化构成了工艺图。地图上的各个区域可以与特定的微结构过程相关联。因此,可以应用工艺图来了解材料的可加工性,并优化热加工工艺。Srinivasan和Prasad和Medeiros等人分别用工艺图研究了IN718高温合金在热变形过程中的动态再结晶(DRX)和超动态再结晶。

有限元法(FEM)在金属锻造分析中得到了广泛的应用,并对以前基于试错法的设计方法作了很大的改变。考虑到在锻造过程中建立热机械历史的能力,采用有限元方法,将微观结构模型应用于有限元模拟中,预测微观结构的演变。采用有限元方法[4-6]模拟了IN718高温合金叶片锻造、涡轮盘锤锻和开齿过程的微观组织演变。

采用压缩和扭转试验[2,3,7–11]对IN718高温合金的变形特性和微观组织演变机理进行了广泛的研究。本研究的目的是建立IN718高温合金的变形本构方程和组织演化模型,并利用工艺图和有限元法优化IN718涡轮盘高温合金的热模锻参数。

2实验程序

本研究中使用的材料是从商场上可买到的直径为250毫米的IN718锻制钢筋上切下的。合金的化学成分(wt%)如下:碳(C),0.04;镍,52.62;铬(Cr),18.27;铌(Nb),5.14;钼(Mo),3.02;钛(Ti),1.05;铝(Al),0.56;锰(Mn),0.09;硅(Si),0.09;铁(Fe),均衡。钢筋的平均粒径为32mu;m。在温度为940~1060℃,恒定应变率为0.001~1s-1的条件下,使用Gleble-3500热机械模拟机进行了一系列等温压缩试验。采用32、64和120mu;m不同初始晶粒尺寸的材料,研究了晶粒尺寸对组织演变的影响。对直径为8 mm、高度为12 mm的圆柱形试样机械加工,以进行等温压缩试验。为了完善和验证组织演变模型,在生产环境下进行了非等温镦粗实验。采用直径为53mm、高度为100 mm的圆柱形试样进行镦粗试验。将变形试样平行于压缩轴进行切片,以进行微观结构分析。用光学显微镜观察显微组织,并用图像分析软件测定晶粒尺寸。

采用非等温刚塑性有限元法对锻造过程进行了模拟。在模拟变形和微观结构时,考虑了工件在从炉到模的过渡过程中的散热,并将生成的温度作为模拟的初始温度。

3结果和讨论

3.1本构方程

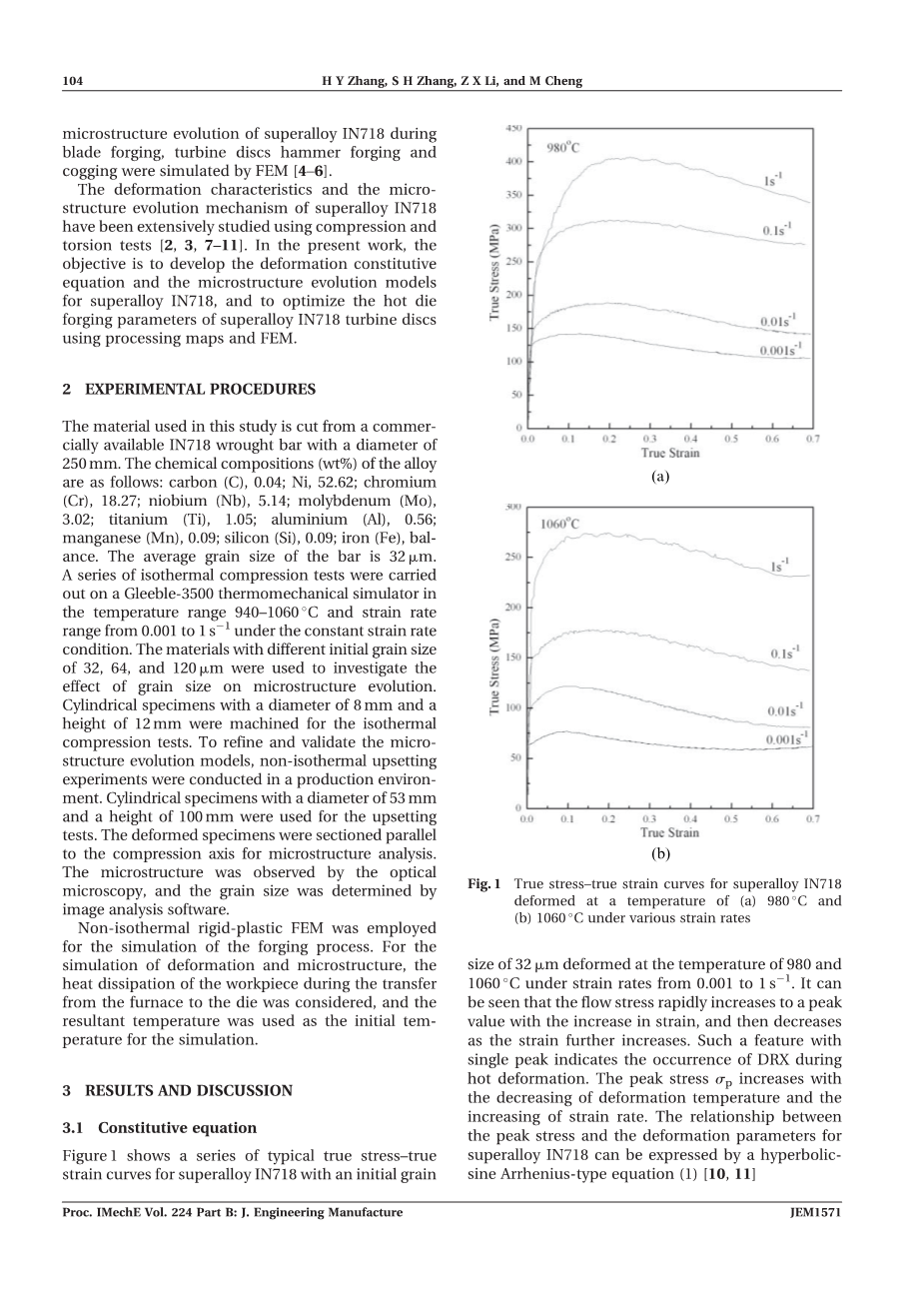

图1:不同应变率下(a)980℃和(b)1060℃温度下变形的IN718高温合金的真实应力-真实应变曲线

(a)

(b)

图1显示了在应变率为0.001至1s-1的情况下,在980和1060℃温度下变形的初始晶粒尺寸为32mu;m的IN718高温合金的一系列典型真应力-真应变曲线。可以看出,随着应变的增加,流动应力迅速增加到峰值,然后随着应变的进一步增加而减小。单峰特征表明热变形过程中出现了DRX。峰值应力sigma;p随变形温度的降低和应变率的增加而增大。IN718高温合金的峰值应力与变形参数之间的关系可用双曲线阿累尼乌斯型方程(1)表示[10,11]

(1)

其中A(s-1)和alpha;(MPa-1)是材料常数,n是与应变率密切相关的常数,QDEF(J/mol)是变形的活化能,R是通用气体常数,(s-1)是应变率,T是开尔文变形温度。取方程(1)两边的对数,可称为方程(2)。变形活化能QDEF可由式(3)确定。

(2)

(3)

根据初始晶粒尺寸为32mm的IN718高温合金的热压缩试验数据,A、alpha;、QDEF和n的值分别为:A=1.5336·1020 s-1、alpha;=0.0046MPa-1、QDEF=535.75kJ/mol和n=4.412。本工作计算的变形活化能QDEF高于其他文献[3,10,11]。这种散射的原因可能是初始粒度、化学成分或试验参数的差异。

3.2微观结构演化模型

由于IN718高温合金是一种低层错能材料,其热变形过程中的主要恢复过程是DRX和晶粒长大。临界应变εc表示DRX开始时的应变。一般情况下,临界应变等于(0.60.85)εP,其中εP是对应于峰值应力的应变,由等温压缩试验得到的真实应力-真实应变曲线确定[12-14]。对于IN718高温合金,临界应变约为峰值应变的0.83倍。峰值应变εP可表示为初始晶粒尺寸do和Zener–Hollomon参数Z的函数[12–14]。

在给定温度和给定应变率下,再结晶体积分数Xdyn与应变ε之间的关系可用Avrami型方程[14,15]描述。动态再结晶晶粒尺寸ddyn是Zener–Hollomon参数Z的函数所表示,而非初始晶粒尺寸的函数[12–14]。

DRX完成后,再结晶晶粒在随后的变形过程中长大或在高温下保持。生长的晶粒的大小可以描述为时间和温度的函数[14,15]。

通过对等温压缩实验数据的回归统计,建立了IN718高温合金的组织演化模型,如表1所示。它包括临界应变、动态再结晶和晶粒生长模型。

表1 IN718高温合金组织演变模型

|

临界应变 |

|

|

|

|

|

|

|

动态再结晶 |

|

|

|

|

|

|

|

晶粒生长 |

|

|

图2 DRX和晶粒生长的计算流程图

3.3微观结构演化预测系统

本文建立了IN718高温合金显微组织演变预测系统。图2是DRX和晶粒生长的计算流程图。

当再结晶体积分数Xdyn大于95%时,DRX完全发生,晶粒尺寸为再结晶晶粒尺寸,并在随后的变形中长大。对于部分DRX,计算公式为:davg=(1-Xdyn)do Xdyn ddyn,其中ddyn和do分别为动态再结晶粒径和初始粒径,粒径davg为平均粒径。

3.4工艺图

功耗效率eta;代表了工件的功耗特性。当材料的本构流动行为遵循幂律(sigma;=Km)时,效率eta;是应变率敏感系数m[2,3,16]的函数。对于IN718高温合金,本构方程符合双曲正弦方程。功率耗散效率(eta;)可表示为方程(4),其中G是耗散量,可由方程(5)确定[16]。在目前的工作中,min取0.001s-1。

(4)

(5)

图3是真实应变为0.7时初始晶粒尺寸为32mu;m的高温合金IN718的工艺图。轮廓数代表功耗的效率(eta;)。从图中可以看出,一个区域的温度范围为960-1020℃,应变率为0.01-0.1s-1,其中效率值(eta;)大于37%,在975-995℃的温度范围和0.03-0.1s-1的应变率范围内,峰值效率约为43%。效率值(eta;)的变化与不同的微观结构机制有关,即动态回复、DRX和超塑性。在热加工过程中,DRX是一种更有效的微观结构工艺,镍及其合金的相应效率值约为30%-50%。(2, 17)。图4显示了该合金在980℃和0.01s-1下的变形组织,可以看到动态再结晶晶粒均匀、细小的组织。应注意的是,在大约1040℃的温度下,轨线会改变弯曲方向,接近delta;相溶解温度。其他合金也报告了这一特征,据观察,这与相变和粒子溶解的发生有关[18]。因此,在温度范围和应变速率范围内,IN718高温合金的最佳变形参数分别为960-1020℃和0.01-0.1s-1。

图4 : 在980℃变形,应变率0.01s-1,真实应变0.7的微观组织

图3:IN718高温合金在0.7的真实应变下的工艺图:轮廓数表示功耗效率(eta;)

3.5镦粗及其微观组织模拟

图5显示了用有限元法预测非等温锻造过程中的晶粒尺寸。工件的变形温度为1000℃,初始晶粒尺寸为32mu;m。模具温度为300℃,工件高度变形量降低50%。在图5中可以清楚地识别出三个变形区:死区A、易变形区B和自由变形区C。图6显示了在工件相应区域观察到的微观结构。预测的晶粒度与观测值有较好的契合。

由于热交换和模具摩擦的影响,工件的顶部和底部是变形过程中的死区。对于位于这些区域的材料,DRX几乎不会发生(图6(a))。因为DRX完全发生时,在易变形区B(图6(b))中可以获得均匀、良好的微观结构。而在自由变形区C中,由于未完成的DRX出现双重晶粒微观结构(图6(c))。

图5:非等温锻造IN718高温合金的晶粒寸预测

图6:工件不同区域的显微组织:(a)死区A;(b)易变形区B;(c)自由变形区C

3.6涡轮盘微观结构模拟

在IN718涡轮盘的热模锻过程中,锻坯尺寸、模具温度、锻坯温度和变形速度都会对晶粒尺寸产生影响。获得组织均匀的涡轮盘是非常重要的。为了研究工艺参数对晶粒尺寸的影响,提出了以微结构均匀函数(W)为目标函数,设计了IN718涡轮盘热模锻工艺,用式(6)表示。

(6)

其中di是每个成分的粒径,davg是平均粒径,n1是成分的总数。W值越小,涡轮盘的晶粒尺寸越均匀。从工艺图上看,最佳坯料变形温度为1000℃,并得到坯料尺寸、模具温度和变形速度对组织均匀性的影响程度。其变形速度即为上模速度。

图7显示了工艺参数对W值的影响,可以看出W值随变形速度、坯料内径和模具温度的增加以及坯料高度的降低而减小。因此,IN718涡轮盘的最佳工艺参数为:钢坯内径325mm,钢坯高度120mm,模具温度940℃,变形速度1.2mm/s。

图8显示了不同工艺下涡轮盘在锻造结束时的晶粒尺寸分布。表2列出了相应的工艺参数,钢坯的初始晶粒度为32mu;m。图8(a)和(b)中的参数分别是实际锻造参数和最佳参数。图8(a)中可以清楚地看到三个粗粒区(d、e和f)。对于D区和E区,锻造过程中的温度和应变都很低,因此DRX很难发生。F区的材料流动困难,是因为与模具换热导致钢坯表面冷却,其为变形死区。在H区(图8(a)),由于温度和应变较高,DRX大量出现,晶粒尺寸也较小。在最佳工艺参数下变形时(图8(b)),D区和E区的微观结构得到改善,而F区的晶粒尺寸没有改变。两种工

全文共9093字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1688]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。