英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

多层多道气体保护焊残余应力的数值计算

C. Heinze a,⁎, C. Schwenk a,b, M. Rethmeier a,b

摘要

在各种不同应用中,焊接引起的残余应力对焊接结构的完整性有很大的影响。在焊件服役过程中,拉伸残余应力会促进应力腐蚀开裂、脆性断裂的发生,降低其疲劳寿命,同时构件内部的临界应力集中也会影响构件的设计。

本文对20mm厚的S355J2 N结构钢六道气体保护焊进行了试验和数值研究,包括瞬态二维和三维数值计算,考虑了与温度有关的材料特性、相变、“热”回火、相变塑性、相变引起的体积变化、弹塑性材料模型和各向同性应变硬化。实验测定的残余应力与计算的残余应力吻合较好。此外,研究了预热温度和层间温度对焊接残余应力的影响。

关键词

焊接模拟 熔化极气体保护焊 焊接残余应力 多层多道焊 灵敏度分析

1.引言及目的

焊接过程中,由于局部加热和非均匀冷却而产生残余应力,并伴随着焊缝区出现陡峭的温度梯度。此外,在焊缝金属及其相邻的热影响区(HAZ)中(例如在结构钢中)发生的相变有助于残余应力的演化[1]。残余拉伸应力可导致焊件发生意想不到的变形,增加氢致冷裂纹的敏感性,并与使用过程中经历的拉伸应力相结合,促进脆性断裂、疲劳破坏和应力腐蚀开裂的发生[2]。

多层多道焊缝残余应力发展的数值模拟在20世纪80年代[3-6]首次提出。当时,计算机技术的发展限制了研究人员的能力。特别是,模型尺寸和相当大的冶金效果的限制,要求进行适当的简化和假设。随着计算机技术的进步,多层多道焊接的数值模拟可以分别应用更复杂或更精细的模型。因此,在过去的30年里,精确度大幅提高。

Free等人[7] 于1989年采用有限元法预测了BS4360标准50D级钢(对应于S355J2 N;德国标准DIN EN 10025-2)多层多道焊焊缝的残余应力。在实验测定和计算残余应力方面取得了较好的一致。但是他们应用了几个假设,包括不受温度影响的热性能、杨氏模量和屈服应力在200°C保持不变,然后在1200°C时线性下降到室温值的20%。此外,作者没有通过熔池几何形状和热循环来验证温度场。

在1999年,Lindgren等人的[8]已经模拟了一个二维的28道对接焊缝,考察了用生死单元模拟了填充材料添加过程的适用性。作者获得了关于应用生死单元类似计算的残余应力。然而,Lindgren等人[8]没有在他们的数值模型中应用任何热源,而是为焊缝金属内的所有节点规定了一个用户定义的温度。

同时,Goldak[9]所提出的基于热源公式的热传导模型来模拟焊接温度场已成为目前的研究热点。Lawrence等人的[10]研究表明,这些模型在熔化极气体保护焊(GMAW)中产生了足够的计算残余应力,但在激光或激光-GMA混合焊接中也需要对流换热来实现真实的三维瞬态温度场。

De等人[11]强调,残余应力的预测和消除仍然是焊接中的一个重要问题。此外,考虑到固态相变对合金力学性能的影响,需要建立重要工程合金的可靠本构方程。

[11]和[12]的出版物提供了焊接残余应力的当前观点,涵盖了从20世纪70年代到2011年的历史背景、实验现状、建模发展以及相应的文献。

2. 实验的流程

实验过程包括20mm厚S355J2 N(料号1.0577)板的焊接试验。用辉光放电光谱分析测定的本材料的化学成分如表1所示。

在单轴拉伸试验中测定了母材和焊缝金属的力学性能,见表2。这些初步调查证实了目前材料的分类为S355J2 N。

表1:实验确定的测试材料的化学成分; 辉光放电光谱分析

|

元素 (wt.%) |

C |

Mn |

Si |

Al |

Cu |

P |

S |

Fe |

|

测试材料 |

0.14 |

1.59 |

0.33 |

0.035 |

0.17 |

0.009 |

0.020 |

Balanced |

|

DIN EN 10025-2:2011 (maximum values) |

0.23 |

1.7 |

0.6 |

Min. 0.015 |

0.6 |

0.035 |

0.035 |

Balanced |

表2:实验测定的母材和焊缝金属的力学性能。

|

YS (MPa) |

UTS (MPa) |

||

|

母材 |

419 |

569 |

|

|

焊缝金属 |

562 |

628 |

|

|

DIN EN 10025-2:2011 — 20 mm |

Min. 345 |

470–630 |

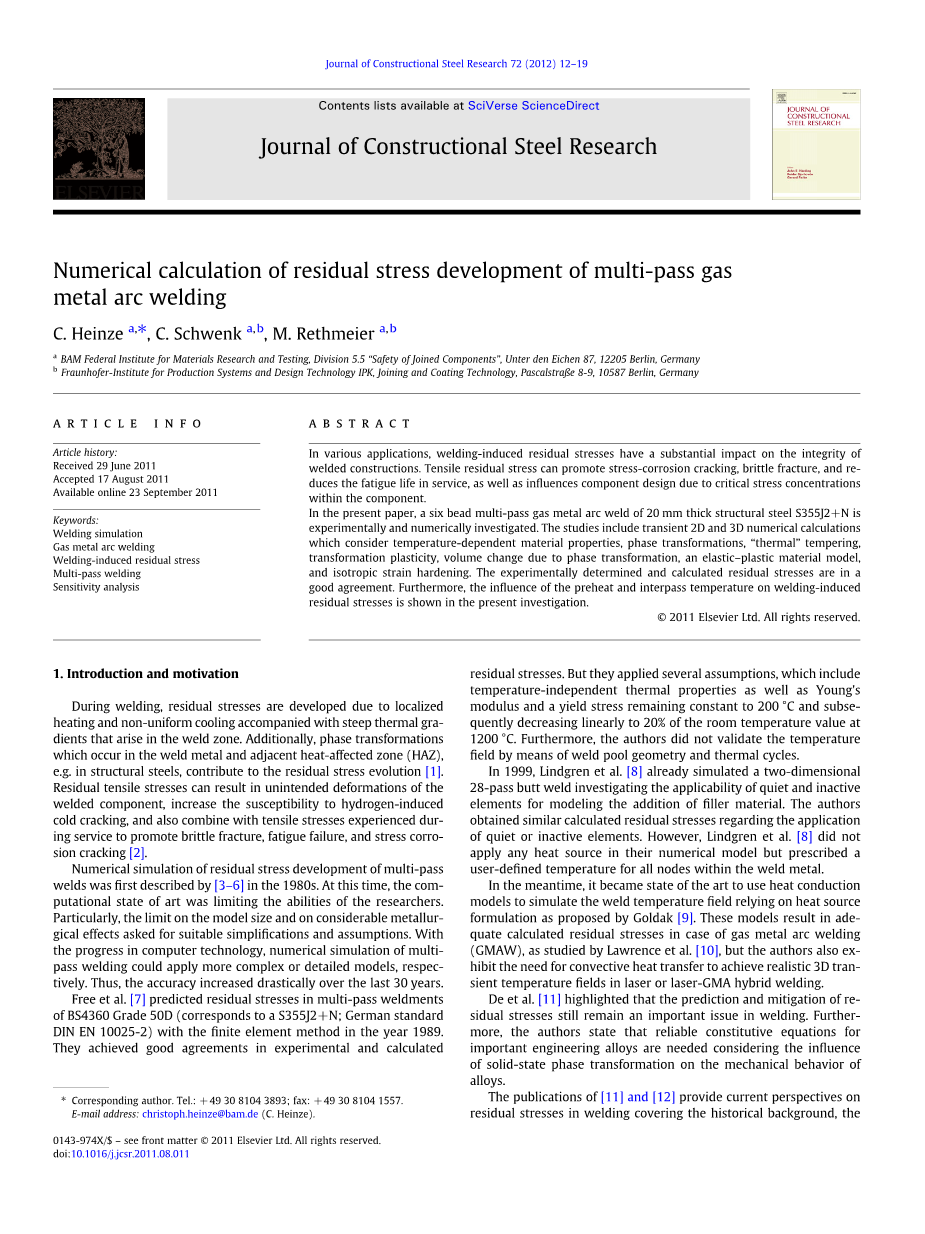

对所有试验焊缝进行实验所用的实验装置如图1所示,有支架、温度和变形测量装置。

如图1所示,试验板在焊缝的起始、中间和端部位置采用定位焊固定,在板的两端分别设置了引弧板和熄弧板。定位焊后,对测试板进行温度为570℃,持续3.5小时,随炉冷却至室温的应力释放热处理,减少任何常见形式的残余应力。

图1:试验装置;支架、陶瓷衬底、随机模式(变形测量)和热电偶;板材尺寸500mmtimes;400mmtimes;20mm;材料:S355J2 N。

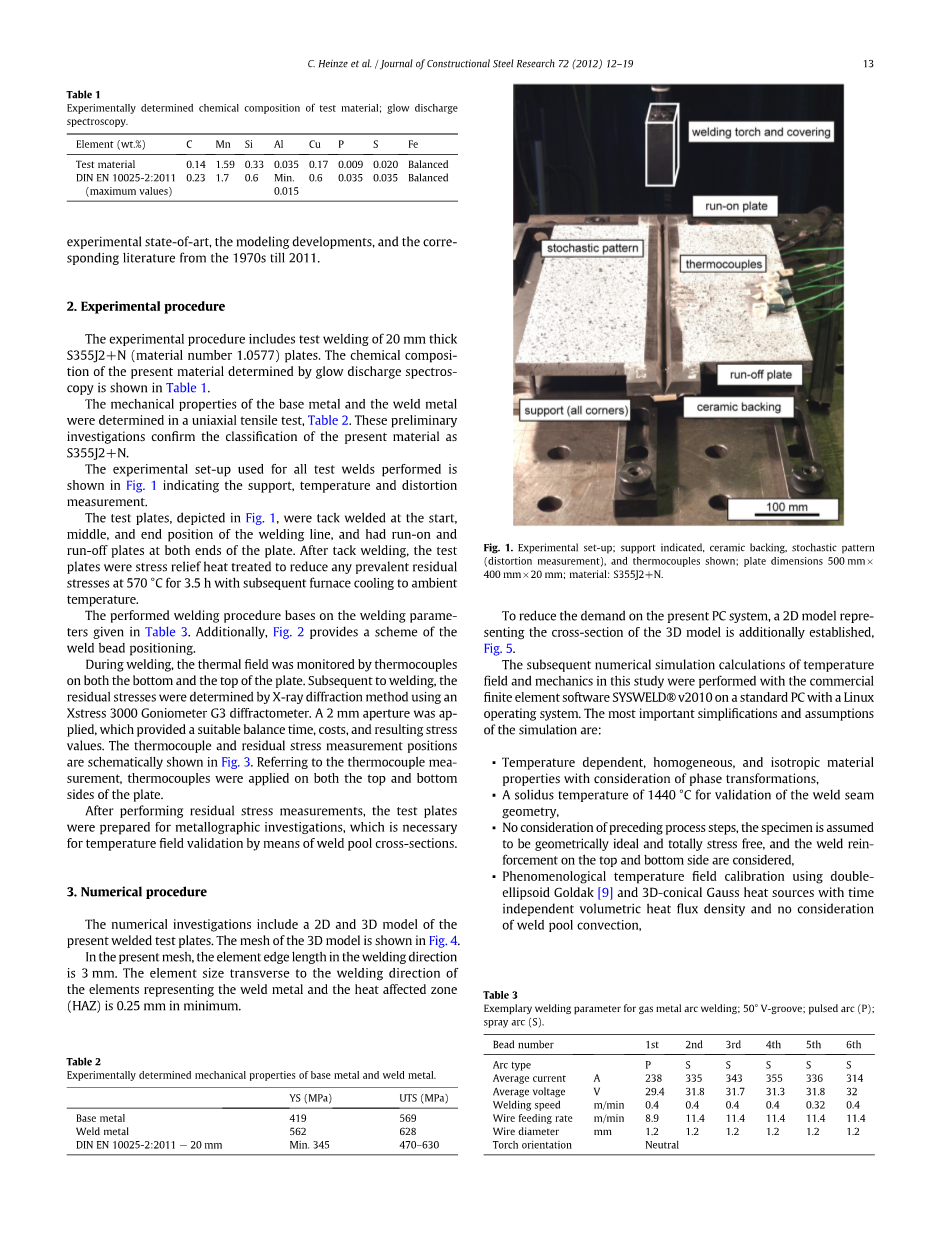

所进行的焊接实验基于表3中给出的焊接参数。此外,图2给出了焊缝位置方案。

在焊接过程中,板的底部和顶部的热电偶监测温度场。焊接后,采用x射线衍射法,用Xstress 3000型测角仪G3衍射仪测定残余应力。使用了02毫米口径,提供了适当的平衡时间、成本以及由此的应力值。热电偶和残余应力测量位置示意图如图3所示。参考热电偶测量,将热电偶分别应用于板的上下两侧。

在进行残余应力测量后,制备试样进行金相检验,这是通过熔池横截面进行温度场验证所必需的。

表3:熔化极气体保护电弧焊的焊接参数示例50°v形坡口;脉冲电弧(P); 喷射电弧(S)。

|

焊道序数 |

1st |

2nd |

3rd |

4th |

5th |

6th |

|

|

电弧类型 |

P |

S |

S |

S |

S |

S |

|

|

平均电流 |

A |

238 |

335 |

343 |

355 |

336 |

314 |

|

平均电压 |

V |

29.4 |

31.8 |

31.7 |

31.3 |

31.8 |

32 |

|

焊接速度 |

m/min |

0.4 |

0.4 |

0.4 |

0.4 |

0.32 |

0.4 |

|

送丝速度 |

m/min |

8.9 |

11.4 |

11.4 |

11.4 |

11.4 |

11.4 |

|

焊丝直径 |

mm |

1.2 |

1.2 |

1.2 |

1.2 |

1.2 |

1.2 |

|

焊枪姿态 |

Neutral |

||||||

图2:用于研究的六道多层多道焊焊缝横截面位置;来源于实验宏观截面和在数值模拟中应用的网格模型。

3.数值计算过程

数值研究包括现有焊接试验板的二维和三维模型。三维模型的网格如图4所示。在目前的网格中,焊接方向的单元边缘长度为3mm。代表焊缝金属和热影响区(HAZ)的单元与焊接方向横向的单元尺寸最小为0.25 mm。

为了减少对现有PC系统的要求,我们又建立了一个表示三维模型横截面的二维模型,如图5所示。

本研究中随后的温度场和力学数值模拟计算是使用商用有限元软件SYSWELDreg;v2010在一台带有Linux操作系统的标准PC上进行的。仿真最重要的简化和假设是:

▪考虑相变的温度依赖性、均匀性和各向同性的材料特性;

▪固相温度为1440℃,用于验证焊缝几何形状;

▪不考虑上述工艺步骤,假定试样几何理想,完全无应力,并考虑上下两侧焊缝的补强;

▪采用双椭球体Goldak[9]和三维锥形高斯热源进行唯象温度场校准,其体积热流密度与时间无关,且不考虑熔池对流;

▪统一离散网格的所有外表面传热与温度相关的辐射损失根据斯蒂芬-波尔兹曼常数ε的发射系数= 0.8,对流损失常数4 W / mmsup2;,和20°C的环境温度;

▪采用103 N/mm的弹性约束对试样进行理想的夹紧,实现无力支撑;

▪考虑各向同性硬化的速度无关弹塑性材料行为。

图3:指示残余应力的测试板方案和热电偶测量位置(上下两侧)。

图4:尺寸为500mmtimes;400mmtimes;20mm的试验板三维网格;支持显示;节点:187000;元素:209000。

图5:二维网格,无力支撑,网格尺寸:400mmtimes;20mm,节点:1125,单元:1306。

3.1热分析

在热分析方面,利用实验确定的数据对模拟热源进行标定。在温度场调节中考虑了两个方面。首先,模拟熔池的横截面几何形状与焊缝实验宏观截面的大小和形状有关。其次,HAZ中对应的温度周期与实验测量值相关,重点是峰值温度和冷却时间。利用两个热源,一个双椭球体Goldak和一个三维圆锥高斯的组合,对现有的六道焊缝的熔池几何形状进行了验证。随后,将验证后的温度场应用于二维和三维仿真。

所研究的S355J2 N的热物理性能和热应变来自SYSWELD材料数据库,见图6。

图6:本数值模型所用材料性质参照S355J2 N, (a)导热系数和热应变,(b)密度和比热容;参考SYSWELD资料数据库。

3.2冶金分析

在SYSWELD软件中可以反映焊接模拟中冶金相变的影响。

采用Leblond等[13-16]的扩散相变模型和Koistionen和Marburger[17]的马氏体相变模型计算了S355J2 N等低合金钢焊接时的相变。如图7所示为本型号钢的连续冷却转变(CCT)图。

图7

全文共10144字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1485]