英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

体积成形摩擦学的力学条件——第一部分

Peter Groche, Christoph Muuml;llern, Jouml;rg Stahlmann, Sebastian Zang

关键词:体积成形 摩擦测量 摩擦学 滑动压缩试验

摘要:工件与工具之间的摩擦学效应严重影响金属成形工艺的可行性、经济性和生态性。为了正确预测成形过程的可行性和性能,必须保证对摩擦学系统特性有充分的了解。用于体积成形的摩擦系统面临非常高的载荷。因此,开发了许多专门的实验。然而,并非所有实验都支持均匀性实验条件。本文阐述了摩擦磨损测量技术的发展现状,重点介绍了摩擦磨损测量的均匀性。此外,还提出了一种新的摩擦测试装置,能够更均匀地显示体积成形的发生条件。

1.引言

体积成形工艺以其高效的材料利用率和优异的材料性能被广泛应用于工业制造链中【1】。工件形状的高度修改往往伴随着大的塑性变形和工件和道具之间明显的相对运动。此外,如果施加高静水压力,工件材料也会产生较大的塑性变形。流体静压的增加导致机械工具载荷的增加。

在体积成形过程中,由于较大的塑性变形,可以观察到工件温度的显著升高,这是因为所涉及的能量中有95%转化为热[2]。即使在冷体积成形过程中,工件的局部初始温度也能显著提高。热体积成形过程的特征是工件的初始温度高于工件材料的再结晶温度。由于温度较高,使得大应变可以在相对较低的压力下实现。因此,与冷体积成形相比,热成形中的机械载荷降低了。然而,同时发生的热负荷明显增加。热成形和冷成形之间的成形过程是温成形。高于环境温度的初始温度导致比冷成形中更低的成形力,而大气中没有激活严重的氧化过程,热负荷低于热成形时的成形力[3,4]。

在体积成形工艺的设计阶段,必须考虑工艺的技术、经济和生态可行性以及工艺的稳定性。这包括了材料流动的知识,作为防止充型不足或起皱形成的基础。根据已知的工具载荷,可以进行材料的选择和耐久性的估计。

在体积成形过程中,工件与工具之间的摩擦学条件对材料流动和工具寿命有很大的影响。工件和工具之间的较大相对运动,以及高热机械载荷和工具载荷的组合,要求对摩擦学系统进行复杂的设计,以适应各自的体积成形过程的条件。在体积成形过程中,摩擦学系统的设计具有广阔的应用前景。工具材料和涂层以及工具表面形貌可以进行选择和优化。润滑剂的广泛使用不仅是为了避免工具和工件直接接触的负面影响,而且是为了减少摩擦力。随着新的生态需求的增加,润滑油系统的数量也随之增加,因此,合理的选择和优化工艺就显得尤为重要。特别是在冷锻中,工件表面形貌是另一个影响的设计参数[5-7]。

体积成形过程中的力学和热条件既是边界条件,又是摩擦学系统选择和优化的设计变量。它们是由成形操作的顺序、相应的工具几何形状以及成形前和成形过程中所处的热学和运动学条件决定的。

体积成形过程中摩擦学系统的选择和优化受到许多摩擦学系统参数与工艺条件相互依赖的制约。这可以通过下面的例子来证明:由于传热时间的缩短,工艺速度的提高会导致工件温度的升高。温度升高引起润滑油性能的改变,如润滑油粘度的降低。润滑剂性能的改变伴随着摩擦力的改变和可能的润滑油膜破裂。摩擦力的改变引起摩擦能的改变,从而改变工件的温度[8]。

为了了解和量化不同的摩擦学性质及其与工艺条件的相互依赖关系,设计了专用试验台并用于科学研究。本文阐述了进行摩擦学试验的必要性,它描述了国际实验室中最常用的体积金属成形摩擦学仪器,讨论了试验原理之间的差异,重点讨论了工具-工件接触区的力学条件。在力学分析的基础上,提出了一种新的摩擦学试验台。

2.摩擦测试仪应用

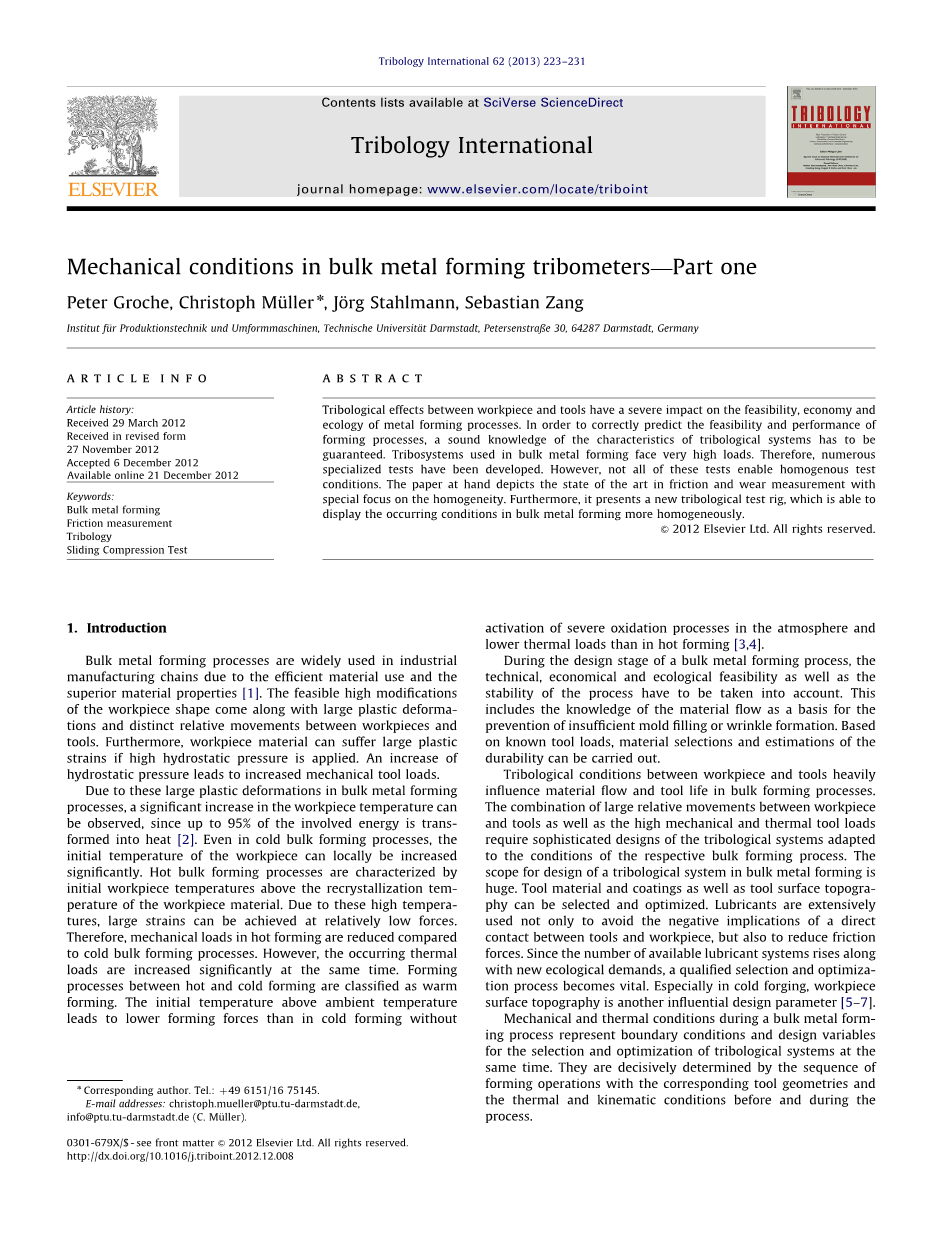

摩擦测试仪是一种用于优化工艺过程的实用仪器。使用它们可以分析摩擦和磨损现象,以及在确定的摩擦学条件下研究润滑剂的行为。体积成形工艺的优化目标可能有所不同。典型的目标是更高的成本效率或过程稳定性、更大的过程限制、更长的工具寿命或更好的环境可靠性。图1显示了摩擦测试仪实验对优化成形工艺的可能贡献。

通常情况下,摩擦测量的研究遵循现象学的方法。在典型的摩擦学条件下,可以观察到现有摩擦系统的行为。对观测是在不追溯基本现象的情况下进行的。取而代之的是确定摩擦磨损规律的参数,并对摩擦系统进行技术适应性评估。

对体积成形过程中摩擦系统的评价可以集中在不同润滑系统的分析上。由于可用润滑剂的数量正在稳步增加,因此比较它们的性能至关重要。因此,必须考虑到所有可能的摩擦学载荷,并与实际载荷进行比较。特别是在发生摩擦学条件下的工具和工件的分离是体积成形中润滑剂的一项重要任务。

对于不符合现有摩擦学载荷要求的体积成形过程,如果必须采用预先选定的摩擦学系统,则必须采用另一种方法。在这种情况下,必须重新设计工具,直到出现的负载小于可容忍的负载。摩擦学系统的其他组成部分也可能引起人们的兴趣。例如,最近的研究表明,通过表面结构可以改善摩擦学行为。

图1 摩擦学试验的必要性

摩擦磨损试验结果常用于确定摩擦磨损规律参数。随着时间和空间分辨率较高的数值模拟在工艺设计中越来越受欢迎,局部摩擦参数是获得可靠仿真结果的必要条件。有一种可能性是考虑到表面粗糙度的演化[9],而且由于空间分辨率的关系,需要知道不同的摩擦参数,包括接触法向应力、相对速度或表面扩大等局部摩擦学条件。合适的摩擦测试仪可以重现这些条件。

成形过程的分析模型常用于估计必要的力或能量。它们需要的平均摩擦参数可以从摩擦测试仪中得到。此外,磨损性能的检测是摩擦测试仪的一项常见任务。因此,评估了摩擦副在规定滑动距离或接触时间后的材料暴露率,并用于确定磨损规律参数。

如图1所示,各种参数不能直接从摩擦测试仪中获得。代替的,存在三个测试项目,在体积成形中,它们可分为磨损、摩擦力和润滑。磨损是由于接触次数过多而造成的连续损伤。相比之下,润滑描述的是润滑油的分离能力,润滑不足导致突然粘附。第三个值,摩擦力是解决相对运动阻力所必需的力。

如上所示,摩擦测试仪可以支持成形工艺的优化。对于体积成形的应用,在不同的试验台上采用了多种试验原理。接下来比较了不同摩擦测试仪存在的力学特性。

3.试验台条件

3.1 摩擦值特性

两种基本的摩擦模型被广泛用于计算体积成形过程中的摩擦力或应力。由阿蒙顿和库仑公式推导的摩擦定律假定摩擦力FR或应力tau;R与接触法向应力FN或应力sigma;N线性相关。这就得到了下面的方程。

(1)

常数mu;称为摩擦系数。由于体积成形过程中流体静压较高,会导致法向应力明显高于流动应力,因此在计算剪切摩擦应力时,采用常摩擦系数有时是不合理的。Shaw表示,根据材料[10]的剪切流应力k,剪切摩擦应力不能超过预定的水平。因此,在非常高的正压力情况下,采用下式的剪切摩擦模型:

(2)

值m表示摩擦系数。式(2)不依赖于接触载荷,只依赖于剪切流应力。这种假设对于小的接触法向应力尤其不准确。由于模型中的剪应力依赖于材料,直接测量m是困难的。

除了摩擦定律模型和剪切摩擦模型外,还有其他几种摩擦模型。Wilson和Sheu[11]发表了一个很有前途的模型。他们假设剪切摩擦应力取决于接触体的实际接触面积。在该模型中,受粗糙度影响的接触面在高压作用下被压扁,实际接触面积增大。虽然这个模型似乎是一个很好的近似,但仍然无法计算出真实的接触面积[11]。

不同的摩擦模型揭示了准确描述摩擦的复杂性。与通常使用的假设相反,摩擦并不仅仅取决于接触法向应力。许多不同的参数对其都有很大的影响,它们经常在一次行程中改变它们的值。其中最重要的参数之一是表面的扩大,因为润滑膜的厚度取决于表面的扩大。此外,由于滑动距离较长,薄膜厚度进一步减小,摩擦学条件发生变化。摩擦还取决于相对速度[12]和局部温度[13]。在成形过程中,由于表面形貌的变化,与成形过程中产生的载荷相互补充,因此表面形貌的变化是不可忽视的。

总之,摩擦取决于许多变化的参数,因此,一个简单的摩擦定律的系数不能在一次行程和所有区域的工具-工件接触中被视为一个常数。

3.2 摩擦学的条件

冷金属成形过程中的接触现象主要受高达3000N/mm2 [14] 的接触压力和工件[15]严重塑性变形的影响。工具-工件界面的相对速度可以轻松达到500mm/s。在冷锻过程中,由于表面膨胀率高达9[16],摩擦学条件极其恶劣。这个值是在成形前除以曲面后由曲面定义的。根据前面提到的工艺特点,摩擦功可以构成50%以上的成形功。成形能使工具温度达到200℃[17],局部温度达到600℃[14]。

由于接触面积的变化和高载荷,体积成形的摩擦试验台必须达到最大值。此外,负载的变化必须是可能的。

3.3摩擦测试仪的均匀性

测试条件对导出参数的可信度起决定性作用。从材料试验可知,相关工艺参数的均匀分布至关重要。为了达到这些条件,试样形状以均匀的应力水平或应变速率为目标进行优化。金属板料成形中的一个例子是Huck[18]发明的双轴拉伸试验,Hallfeldt[19]对其进行了改进。其他方法的目标是稳态条件,在这种情况下,时间的影响是显而易见的。通过适当的过程控制可以达到稳态条件[20,21]。使用的样本内的均匀条件允许基于全局测量变量调查局部条件。这对于颈缩前的拉伸试验是显而易见的。施加的力足以确定应力的局部作用状态。如果样本内存在不均匀条件,且仅有全局测量变量,则需要假设样本内局部条件的分布。由于这些假设意味着相当大的不确定性,均匀性条件是非常有利的。

本文还给出了摩擦测试仪的一种等效方法。Li定义了一个分类,该分类非常关注局部应力测量。Li将摩擦测量分为直接法和间接法【22】。

如果被测样品内部条件均匀,则存在直接测量。实测的法向应力和剪应力可以转化为局部作用的法向应力或剪应力,而不存在模型的不确定性。根据式(3)给出的接触法向应力的均匀性,假设其导数约为零。

(3)

间接摩擦测量包括使用附加模型的测量原理。模型可以由数值模拟和识别程序或校准曲线组成,识别程序或校准曲线将摩擦系数归因于测试程序后的试件几何形状。在这种情况下,时间依赖性被完全忽略。评估体积成形摩擦条件最常用的间接试验是环压试验。

不仅要考虑接触法向应力,而且要考虑所有相关的摩擦学条件。在体积成形过程中,表面扩大以及相对滑动速度和滑动距离被视为重要的影响变量。优先摩擦学允许所有变量在时间上和局部上都是常量。然后,只测量全局力就可以确定局部控制的摩擦学条件。用该方法确定的摩擦系数属于特定的接触法向应力、相对速度、滑动距离和表面扩大。通过一个或多个参数的变化,可以再现体积成形过程中的局部条件,并确定适当的摩擦参数。

3.4 可用性和灵活性

除了目前所描述的条件外,一个好的摩擦测试仪还必须具有挠性。可用性通常取决于进行单个测试的成本和时间需求。

在负载情况下,摩擦影响参数必须单独可调,并在足够的范围内可重复。为了进行全面的试验,必须廉价而快速地进行载荷的变化。特别是工具必须是灵活的,并且不能只连接到一个负载情况。

为了覆盖摩擦学系统的工业方面,有必要对试样使用常规的涂层工艺。此外,工具的硬涂层的应用必须是可能的,样品的几何形状应该类似于工业实现的半成品。

对于科学研究,新的润滑油或不寻常的负载条件是特别重要的。因此,必须预测高磨损率。此外,工件的分离会完全破坏,甚至会发生焊接。因此,工具必须负担得起,并且易于更改。

4.测试程序分类

对测试进行分类的一种可能性是对不同的机器进行摩擦、润滑和磨损分析。由于关键负载不同,试验台的关注点也不同。

为了检测磨损,重要的是通过长摩擦路径达到高磨损率。力的测量不是重点。因此,大多数测试都有一个旋转装置,在两个表面点之间有周期性的接触。最常见的测试是圆盘上的销钉测试。

在体积成形中,通常每一次冲击都需要一个新的试样来达到成形的载荷和条件。到目前为止,还没有为此目的而建立的测试。

对于摩擦和分离的研究,只需要很短的摩擦路径。然而,摩擦力是非常重要的,必须是可测量的。在体积成形过程中,几乎所有摩擦系统的试验都属于这一类。

5.测试标准

5.1 环压缩试验

环压试验(RCT)可能是研究金属在体积塑性变形条件下摩擦行为的最简单、最常用的方法。1956年,Kunogi首次将其作为冷挤压[23]润滑剂的定性比较方法。后来在1964年,该测试得到了改进,并由Male和Cockcroft[24]提出。虽然它在大多数情况下用于冷成形,但在热成形中也取得了良好的效果。

环压试验涉及简单的锻造操作,在一个扁平的环形试样上进行;摩擦系数与给定压缩量在厚度方向[24]上产生的直径变化有关,初始环外径、内径、高度之比为6:3:2。

如果mu;等于0,环就会像固体圆盘一样发生变形,每个元素以与中心距离成正比的速度向外辐射。对于较小但有限的mu;值,向外流动的速率较低,在相同的压缩程度下,外径小于零摩擦情况下的外径。压缩环内径的测量为研究摩擦系数提供了一种特别敏感的方法,因为内径主要在mu;小时增大,在mu;大时减小。

为了评估第3节中所定义要求的满足情况,图2中载荷绘制在距离试样中心的径向距离上。采用simufact成形GP10进行轴对称有限元模拟,得到了计算结果。环材为16MnCr5,内径15mm,外径30mm,高度10mm。图2所示为三种不同冲程下工具与工件的表面增大、归一化接触正应力(绝对

全文共17796字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1470]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。