英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

在水下湿法FCAW期间,热输入和熔滴过渡对焊缝几何形状及微观结构的影响

Yong Zhang, Chuanbao Jia, Bo Zhao, Jiakun Hu, Chuansong Wu

山东大学材料学院液固结构演化与加工教育部重点实验,山东济南250061,中国

摘要:在水下和空气中进行了FCAW实验。通过对热输入和熔滴过渡的分析,研究了周围水对焊缝几何形状和焊缝金属组织的影响。水下焊缝中针状铁素体和先共析铁素体的比例较低。在湿法FCAW中观察到两种熔滴过渡形式,即射滴过渡和基于表面张力的短路过渡。前者是造成焊缝不对称、不均匀的主要原因。

关键词:水下湿法焊接;FCAW;热输入;焊缝成型;微观结构;熔滴过渡

1 引言

水下湿焊以其成本低、适应性强、设备简单等特点得到了广泛的应用。特别是水下湿法药芯弧焊(FCAW)已被广泛应用于深水自动、半自动焊接工艺中。它在修复甚至建造海洋结构方面具有巨大的潜力。

Liu等 (1993)提到恶劣的水下环境对焊接过程有显著影响,会显著改变焊接过程中的冷却速率,进而影响焊缝金属相变的性质。焊接电弧、熔滴过渡和熔池的行为受到特殊环境的严重影响,导致焊缝几何形状和微观组织发生变化,导致冶金过程完全不同,从而降低了焊接接头的质量和力学性能。

Tsai和Masubuchi(1979)研究了气泡动力学、电弧热分布和热输入机制。他们的结论是,在水下焊接过程中,焊缝区域的快速冷却是电弧后焊缝区域表面热损失的结果。Liu等(1993)研究发现的冷却时间低得多,导致在几乎所有的低碳钢热影响区(HAZ)中都产生了大量的马氏体。Wang和Yang(1997)采用光谱分析法研究了水下焊接电弧等离子体。他们的结论是,水下电弧等离子体的温度低于其在空气中的温度,水深越大差异越大。Shi和Zheng(2013)研究了湿法FCAW中焊接参数对焊缝几何形状的影响。他们的结论是,与焊速和电弧电压相比,焊缝电流对焊缝几何形状的敏感性较低。Jia等(2013)观察到水下焊缝的宽度约为其在空气中的三分之二,故提出假设:电弧等离子体受到水环境的压缩,即使在浅水中。

Gao等(2015b)在水下湿法手工电弧焊焊缝金属中观察到更多的先共析铁素体。他们将这种现象解释为在深达11米的水中合金元素的损失造成的。Perez等人(2003)提出了在金红石型焊条药皮中添加镍可以改善湿焊韧性的证据。Al-Abbas等(2011)研究发现,湿焊柱状晶晶粒,在低焊接电流下,比干焊柱状晶晶粒细,但柱状晶晶粒形态不同,而在高焊接电流下,柱状晶晶粒形态相似,但较粗。Guo 等(2015b)认为,Ni的加入有助于抑制焊缝金属的柱状晶晶粒区粗条状先共析铁氧体(先共析铁素体)的形成。Di等(2015)模拟了局部干式水下焊接过程。他们的结论是,随着冷却速率的增加,先共析铁素体的体积分数增加,板条状铁素体减少,针状铁素体增加,晶粒细化。结果表明,在局部干式水下焊接中,快速冷却可以提高焊缝金属的冲击韧性和抗拉强度。Gao等在湿法手工电弧焊中获得了以马氏体占主导的粗晶热影响区,并通过磨削与水下超声冲击结合的方式提高了其疲劳性能。Garasˇicacute;等(20091)研究确定了在三层热输入下,湿法SMAW和自保护FCAW冷裂纹产生最小化的最优参数。研究结果表明,自保护FCAW为降低冷裂纹的发生提供了更好的条件。

Zhang等(2004)观察到在直接湿法水下激光焊接中,产生了一种强紫外辐射的等离子体,在水深小于3 mm时,穿透量较小。Cui 等(2014)在湿态条件下进行了摩擦锥塞焊接实验。他们发现了大量的板条状贝氏体,少量的针状铁素体、板条状铁素体、马氏体及较小的热影响区。同时,主要观察了上焊缝区的板条状马氏体。Yin等(2015)研究了材料流动对水下摩擦锥塞焊焊缝成形和力学性能的影响。结果表明,焊缝区和HAZ的显微组织主要由板条状贝氏体组成,这导致了焊缝的超匹配状态(在拉伸试验中,样品在远离堵塞区和热影响区的基底材料中断裂)。

然而上述研究中,对水下FCAW焊接过程的物理特性进行分析的较少,尤其是熔滴过渡和电弧行为,部分原因是难以获得视觉图像作为证据。Guo等 (2015a)通过X射线照相法获得了熔滴过渡的珍贵图像。他们(Guo 等 2016)也分析了硼酸浓度对电弧稳定性的影响,但从他们提供的图像中很难识别出气泡和焊接电弧。实际上,气泡的产生和爆破是决定焊接电弧稳定性和熔滴过渡的重要因素。Jia等(2014)观测到了水下FCAW的熔滴和焊接电弧清晰图像。他们发现了一种典型的射滴过渡形式和一种漂移的压缩电弧行为。

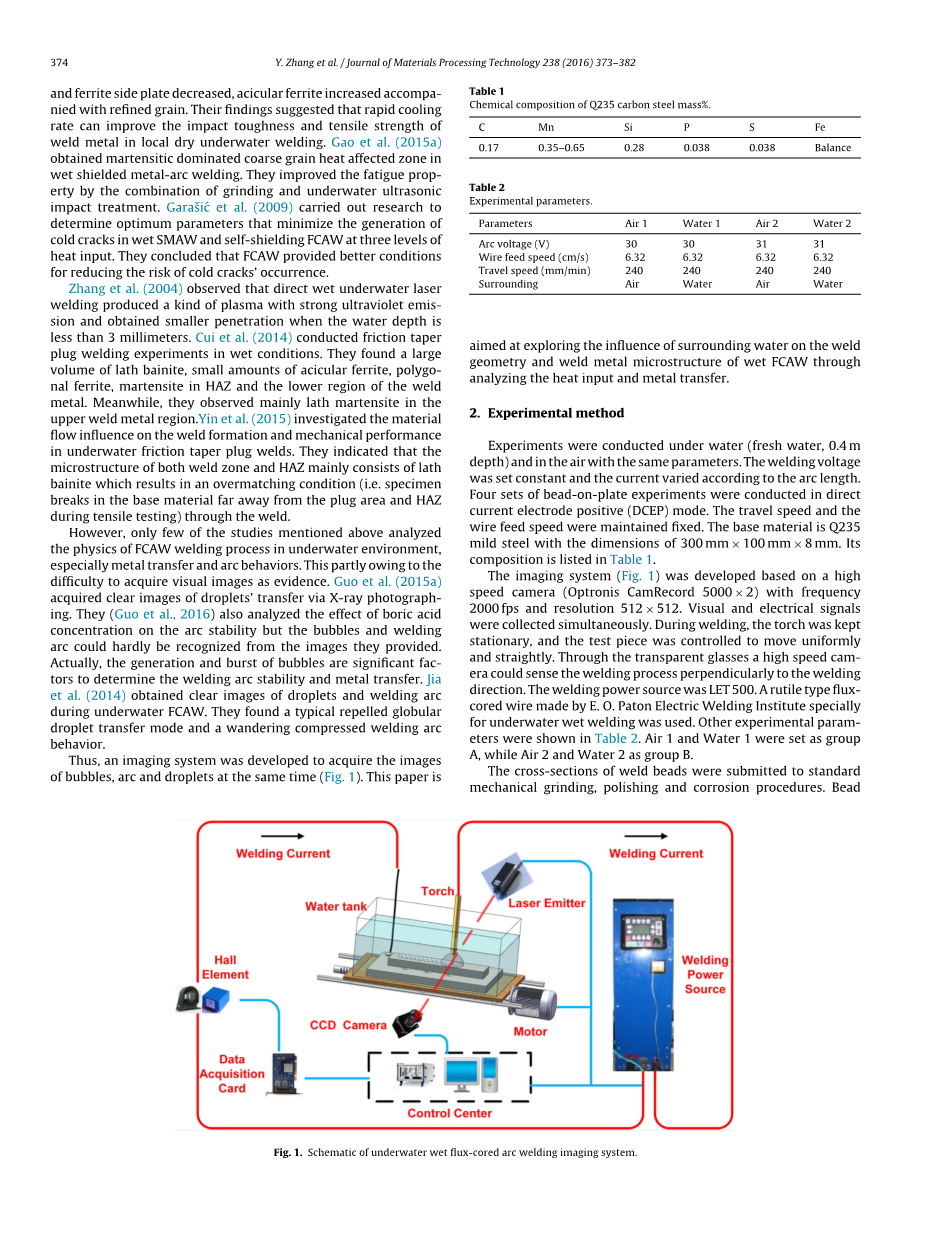

因此。研制了一种同时获取气泡、电弧和熔滴图像的成像系统(图1) 。该研究的目的是,通过分析热输入和熔滴过渡,探讨周围水对湿法FCAW的焊缝几何形状和微观组织的影响。

图1 水下湿法FCAW成像系统原理图

2 实验方法

实验在水下(淡水、0.4 m)和在空中以相同的参数进行。焊接电压设为常数,电流随弧长变化。在直接正接(DCEP)模式下进行了4组堆焊实验,焊速和送丝速度保持不变,母材为Q235低碳钢,尺寸为300 mmtimes;100 mmtimes;8 mm,其组成如表1所示。

表1 Q235低碳钢化学成分

成像系统(图1)是基于一台频率为2 000 fps,分辨率为512 x 512的高速摄像机(Optronis CamRecord 5000x 2)开发的,可同时采集视觉信号和电信号。焊接时,焊枪保持静止,控制试样均匀、直线移动。通过透明玻璃,高速摄像机可以在垂直于焊接的方向感知焊接过程。焊接电源为LET 500。采用E. O. Paton电焊研究所研制的适用于水下湿焊的专用金红石型药芯焊丝。其他实验参数见表2。令空气1、水1为A组,空气2、水2为B组。

表2 实验参数

焊缝的横截面采用标准的机械研磨、抛光、腐蚀过程。焊道用光学显微镜XJP-6A进行了断面显微组织检查。用维氏硬度计(DHV-1000)测定其硬度值,负载2 N,加载时间为

10 s。显微硬度试验是在与母材表面平行的纵向上进行的。

图2 焊缝外观

图3 焊缝熔深的波动

3 结果与讨论

3.1 焊缝几何特征

空气中焊缝存在严重的熔渣缺陷,且焊缝宽度(W)较大(图2),水下焊缝宽度较小,表面熔渣缺陷较少。然而,水下焊缝余高(R)并不均匀。对于水1,焊道有许多不规则的隆起,中间几乎断裂。

Jia等(2013)在水下FCAW中观察到电流的显著波动。假设焊缝熔深(P)可能会随之波动,因此沿着焊缝中线对试件沿焊缝中线纵向切割,以评估其波动情况。母材水平面用虚线标出(图3),焊缝熔深轮廓线和最大、最小熔深位置用实线标出。

对比图像,空气1和水1的最小熔深分别比最大值小22%和18%,而空气2和水2其差距分别为17%和35%。可以得出熔深的波动与电流的波动(即热输入量的波动无关)。表3记录了其平均值。

表3 焊缝几何形状参数

如表3所示,A组水下焊缝宽度比空气焊缝宽度小约14%,而熔深和余高分别比其在空气中大20%和14%。对于B组,水下焊缝宽度比其在空气中小35%,而熔深和余高的差异分别为44%和31%。

可以明显观察到水下焊缝的压缩和不对称性(图4)。在焊缝金属的底部和顶部都发现了气孔缺陷。两种水下焊缝HAZ的形状均呈新月状,其焊缝宽度随熔深增加而增加。这种现象可以很好地反映出两个方向(通过基体厚度和焊缝宽度)上的不同冷却过程。

首先,电弧燃烧的气体(气泡)和水环境导致母材表面迅速冷却。其次,虽然熔池与母材背面之间存在高的温度梯度,但厚板在厚度方向上为导热提供了更大的体积。

3.2 微观结构分析

从母材到热影响区,晶粒尺寸越来越大(图5a),焊缝组织(图5 b)是均匀的。先共析铁素体分布在柱状晶晶界上,向内生长的无碳奥氏体与前奥氏体晶界平行生长。晶粒内的其他微观结构为针状铁素体和少量粒状贝氏体。

过热区晶粒为粗晶粒,在粗大奥氏体晶粒的前缘有块状或条状的先共析铁素体生长 (图5)。大量的侧板条铁氧体(S先共析铁素体),少量粒状贝氏体和大量的珠光体构成了典型的魏氏体组织。在过热区以外,组织变化不大,但晶粒尺寸较小,且先共析铁素体比例增加较多。对于空气试样来说,较低的冷却速度为晶粒生长提供了足够的时间完成奥氏体转变。因此,碳的扩散将有利于并最终促进粗晶先共析铁素体的形成(Zhang,等 2011)。

板条马氏体、粒状贝氏体和少量先共析铁素体构成水下试样HAZ的微观结构(图6d)。水下焊缝HAZ的晶粒尺寸和宽度较小。针状铁素体、粒状贝氏体、侧板条铁氧体和大量先共析铁素体组成了水下焊缝金属的微观组织。针状铁素体拟聚类,其比例远低于空气样品,且HAZ中的先共析铁素体也较低。

图4 焊缝横截面图

图5 空气中焊缝微观结构(a为整体焊接区域;b为焊缝金属;c为热影响区)

图6 水下焊缝微观结构(a为整体焊接区域;b为焊缝金属;c为热影响区)

不同的冷却速率可以解释不同的组织。对于水下试件的HAZ, 先共析铁素体在奥氏体边界成核后,水环境造成的快速冷却速率并没有为先共析铁素体的生长提供足够的时间。先共析铁素体的含量减少了很多。对于板条马氏体来说,由于母材合金化含量较低(即Q235)加上快速冷却使得过冷奥氏体很难保持稳定,因此大部分会转变为板条马氏体。母材的显微硬度值约为150 HV(图7),在3 mm的测试线上,两种试件的硬度均有明显的提高。研究结果表明,由于高含碳量的针状铁素体比例较低,水下焊缝金属的硬度比空气焊缝低。同样,低碳的先共析铁素体比例越低,HAZ的显微硬度越高。

图7 微观组织硬度测试结果

焊接热过程的不同可能是造成空气和水下试样焊缝几何形状和微观结构差异的主要原因。通过计算热过程的有效功率和热输入来分析热过程的影响。方程如下

式中,P为有效功率;T为时间;Q为热输入;S为距离;V为焊速;eta;= 0.8。

表4 电弧有效功率及热输入

表4所示的水下焊接实际热输入比空气中少8%左右。Wang和Yang(1997)的结论是,水下焊接的电弧温度比空气中的电弧温度低4%左右,水深越深电弧温度差异越大。在空气中和水下焊接时,送丝速度都是恒定的,假设熔化焊丝所需的能量是相同的。尽管Tsai和Masubuchi(1979)的结论是等离子体在水环境中的能量损失仅占总电弧功率的4%。Liu 等(2007)认为导热系数非常小,水的导热可以忽略。等离子体在水环境中损失的能量仍然比在空气中损失的能量大。由于其总热输入较低,导热系数较大,水下焊接时熔池温度也较低。

图8 电信号波形

水下焊接冷却速度快,焊接电弧受压,熔池温度梯度高。压缩电弧对熔池有较强的搅拌作用,高温梯度会加速熔池的运动。这可以解释为什么熔池温度较低,但熔珠在水中沉积的熔渣较少。此外,快速的冷却速度会中断晶粒的生长,导致晶粒尺寸比空气中的小得多。由于冷却速率不均匀,温度较低,焊缝区组织不均匀,HAZ中PF含量较少(图8)。

3.3 熔滴过渡过程

众所周知,熔滴过渡方式对焊缝成形有重要影响。研究了熔滴的过渡形式,来揭示水环境对熔滴过渡过程的影响。尽管两组实验(A组和B组)在不同参数下进行,但在水下和空气焊接条件下,熔滴过渡形式均无显著变化。A组被特别选来讨论空气和水下FCAW之间的熔滴过渡差异。

图9 空气中FCAW熔滴过渡过程

图10 水下FCAW一种射滴过渡

图11 射滴过渡中的电信号

图12 水下准短路过渡过程

图13 准短路过渡下的电信号

图9展示了在空气中FCAW熔滴的形成和分离的典型周期。在1.104 s时,可以清楚地观察到一个新形成的熔滴被向上的力从电弧中心排斥出去,以及一些飞溅物从焊接区域飞出。由于熔滴受力的复杂性,熔滴呈不规则的球形。它的体积相当于一个直径为焊丝直径0.85倍(即大约1.36 mm)的球体。21 ms后,熔滴体积增大至峰值,直径为2.19 mm(约为焊丝直径的1.37倍),熔滴从焊丝顶端分离(图9c)并沿焊丝轴线过渡到熔池中。同时,焊丝与已成为熔池一部分的分离熔滴之间的电弧被立即点燃。

对于这种典型的空气中的小熔滴过渡,频率的变化范围在20 Hz到30 Hz之间(即每个熔滴过渡的周期约为33-40 ms)。

水下焊接中的两种熔滴过渡形式被识

全文共10594字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[802]