英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

常温等离子喷涂AlCoCrFeNiTi高熵合金涂层的微观组织与磨损行为

高熵合金由于具有高强度、高硬度和良好的耐磨性等优点,近年来受到越来越多的关注。然而,大多数关于HEAs的报告仅限于散装材料。虽然对常温等离子体喷涂(APS) HEA涂层进行了少量的研究,但对涂层的磨损行为,特别是高温磨损行为的研究还很少。因此,本研究以机械合金化铝镍钛粉末为原料,采用APS沉积铝镍钛高熵合金涂层。用x射线衍射仪检测了初始粉末、原料粉末和喷涂涂层的相结构。采用场发射扫描电镜和能量色散光谱分析了原料粉末的表面形貌和涂层的微观结构。测试了涂层的结合强度和显微硬度。通过分析涂层的磨损表面形貌,测量涂层的体积磨损速率和摩擦系数,研究了涂层在25℃、500℃、700℃和900℃下的磨损行为。

关键词AlCoCrFeNiTi 常温等离子喷涂 高熵合金 机械合金化 显微硬度 磨损行为

1、引言

随着现代工业的快速发展和日益恶劣的使用环境,迫切需要硬度较高、耐磨性好的材料,特别是高温下的材料。

高熵合金作为一种有前途的高温耐磨材料,近几十年来受到越来越多的关注。HEAs是一种新型材料,它突破了传统的以单一元素或化合物为基础的合金设计理念。与传统合金相比,HEAs中含有5-13种主要元素,每一种元素均以等摩尔或接近等摩尔的比例存在。由于高构型熵,金属间化合物和复杂结构的形成受到限制,在HEAS中可以形成简单的体心立方(BCC)和/或面心立方(FCC)固溶体,甚至可以形成六角密堆积固溶体和非晶相(参考文献1)。

HEAs因具有良好的热稳定性(参考文献2,3)、良好的耐腐蚀性和抗氧化性(参考文献4)、高强度、高硬度和良好的耐磨性(参考文献5),故可用作模具、工具、机械零件等(参考文献6,7)。 然而,大多数关于HEA的研究仅限于散装材料,而HEA涂层上的研究很少报道。 一些先进的方法,如激光熔覆(参考文献8-10)和磁控溅射(参考文献11)用于制备HEA涂层。 然而,由于高稀释度、高残余应力、低沉积效率和高成本,这些加工方法的应用受到限制(参考文献8-11)。

基于高火焰温度、能量集中、高结合强度、低涂层稀释、高沉积效率和低成本的优点,常温等离子喷涂(APS)广泛用于航空航天,石化和采矿业制备涂料。然而,迄今为止很少有关于APS HEA涂层的报道。Wang等人 (参考文献12)采用等离子喷涂方法沉积了NixCo0.6Fe0.2CrySiAlTi0.2涂层。在1100℃退火10小时后,涂层的维氏硬度接近于铸态(1045HV)。Yue等人(参考文献13)采用等离子喷涂和激光后重熔法制备了AlCoCrCuFeNi涂层。结果表明,激光重熔后涂层的微观结构呈现出柱状枝晶的外延生长。Ang等人以机械合金化粉末为原料,采用APS法制备了纳米AlCoCrFeNi和MnCoCrFeNi HEA涂层(参考文献14)。结果表明,AlCoCrFeNi和MnCoCrFeNi涂层的维氏硬度分别为4.13plusmn;0.43 Gpa和4.42plusmn;0.60 GPa。综上所述,虽然对APS HEA涂层的研究有限,但对于特殊结构的APS HEA涂层的磨损行为,特别是高温磨损行为,目前还没有进行过研究。

到目前为止,通常选择Co,Cr,Fe和Ni等元素作为HEA基质,这是由于它们的原子直径相似(参考文献10,12,14)。此外,通常将具有较大原子半径的Al和Ti元素添加到CoCrFeNi基质中以改善其硬度和耐磨性(参考文献15-17)。 Zhang等人使用真空电弧熔炼制备了CoCrFeNiTiAlx高熵合金,结果表明CoCrFeNiTiAl合金具有优异的室温机械性能(参考文献15)。据报道,通过电弧熔炼制备的AlCoCrFeNiTix高熵合金的硬度随着Ti含量的增加而增加(参考文献16,17)。因此,在本研究中,选择AlCoCrFeNiTi作为制备涂层的代表性HEA材料。采用常温等离子喷涂,以机械合金化AlCoCrFeNiTi粉末为原料,沉积AlCoCrFeNiTi高熵合金涂层。分析了原料粉末和喷涂涂层的相结构和微观结构。测试了喷涂涂层的粘合强度和显微硬度,并研究了涂层在25℃、500℃、700℃和900℃下的磨损行为。

2、材料和方法

2.1、原料粉末的制备

采用纯度大于99.0 wt.%的Al、Co、Cr、Fe、Ni、Ti等元素粉体和等摩尔比各元素,通过机械合金化制备原料粉体。机械合金化在高能行星式球磨机(XM-4,Sanxing Instruments Co.Ltd,Xiangtan,China)中进行,使用304不锈钢球和罐作为研磨介质。 研磨机的主轴转速为800转/分钟,球与粉末的重量比为10:1。 研磨30小时后,将粉末用240和500目标准筛进行筛分,并将具有两个筛之间尺寸的粉末用作原料。

2.2、AlCoCrFeNiTi涂层的制备

使用高能常温等离子喷涂系统(3710,PRAXAIR SURFACE TECHNOLOGIES,USA)将AlCoCrFeNiTi涂层沉积到尺寸为phi;25times;8mm的316不锈钢基板的表面上。在喷涂之前,使用16目刚玉砂将基材表面喷砂至粗糙度约Rz = 82mu;m。在沉积涂层之前,单个颗粒以不同的喷涂参数沉积在喷砂基材的表面上。喷涂参数通过使用完全熔化和良好的平坦化作为评价指标来优化。优化的喷涂参数列于表1中。

表1 常温等离子喷涂参数

|

参数 |

值 |

|

等离子弧功率,Kw |

45 |

|

一次气体(Ar)压力,Mpa |

0.4 |

|

二次气体(N2)压力,Mpa |

0.3 |

|

粉末进料速度,r min-1 |

0.8 |

|

喷涂距离,mm |

100 |

|

喷枪移动速度,mm |

200 |

2.3、表征

采用配备了能量色散光谱(EDS, x-act, OXFORD INSTRUMENTS, UK)的场发射扫描电镜(FESEM, ZEISS RIGMA, ZEISS, Germany)分析了喷涂涂层的微观结构、原料粉末的表面形貌以及涂层和Si3N4球的磨损表面。

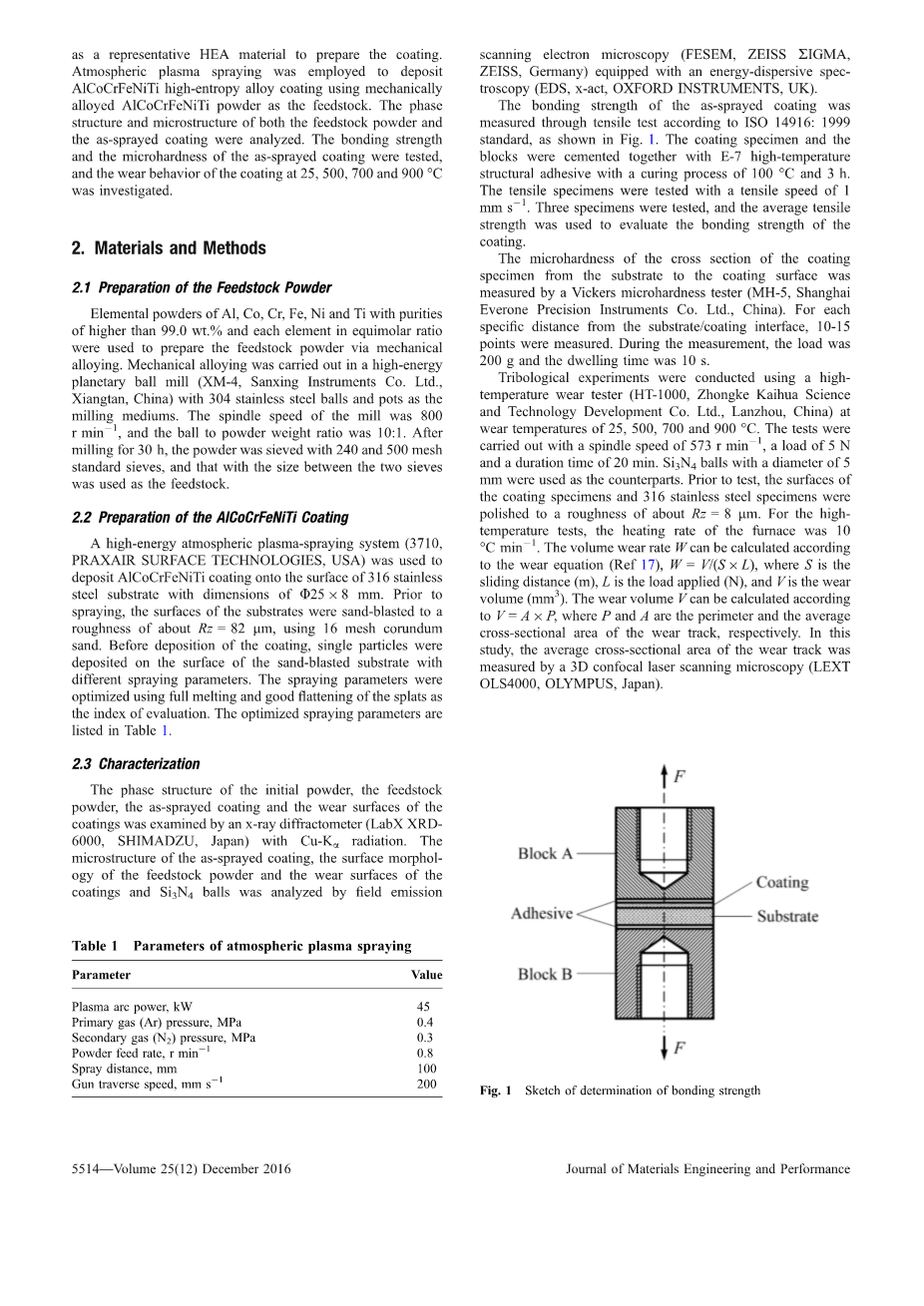

根据ISO 14916:1999标准,通过拉伸试验测量喷涂涂层的粘合强度,如图1所示。涂层试样和砌块用E-7高温结构粘合剂粘合,固化过程为100℃下3小时。以1mm/ s的拉伸速度测试拉伸试样。测试三个试样,并使用平均拉伸强度来评价涂层的粘合强度。

通过维氏显微硬度测试仪(MH-5,Shanghai Everone Precision Instruments Co.Ltd.,China)测量涂层样品从基材到涂层表面的横截面的显微硬度。对于距基底/涂层界面的每个特定距离,测量10-15个点。在测量期间,负载为200g,停留时间为10s。

使用高温磨损试验机(HT-1000,中国兰州中科凯华科技发展有限公司)在25℃、500℃、700℃和900℃的磨损温度下进行摩擦学实验。试验的主轴转速为573 r/min,载荷为5 N,持续时间为20 min。使用直径为5mm的Si3N4球作为对应物。在测试之前,将涂层样品和316不锈钢样品的表面抛光至约Rz = 8mu;m的粗糙度。对于高温试验,炉子的加热速率为10℃/min。体积磨损率W可以根据磨损方程(参考文献17)计算,W = V /(S9L),其中S是滑动距离(m),L是施加的载荷(N),V是磨损量(mm3)。磨损体积V可以根据V = A9P计算,其中P和A分别是磨损轨迹的周长和平均横截面积。在该研究中,通过3D共聚焦激光扫描显微镜(LEXT OLS4000,OLYMPUS,Japan)测量磨损轨迹的平均横截面积。

图1 粘结强度测定简图

3、结果和讨论

3.1、原料粉的微观结构

原料粉末和初始粉末的XRD图谱如图2所示。很明显,初始粉末由Al、Co、Cr、Fe、Ni和Ti元素相组成,而原料粉末由典型的BCC相组成。等摩尔高熵合金的混合熵可以用方程1表示,根据玻尔兹曼假设(参考文献16),

Delta;Smix = Rln(n); (Eq 1)

其中R是气体常数,n是元素的数量。计算结果表明,等摩尔AlCoCrFeNiTi多元合金的混合熵约为14.897 J K -1 mol -1,这种高熵混合有助于降低形成具有简单固溶结构的高熵合金的吉布斯自由能。另一方面,机械合金化过程中的非平衡状态是形成简单固溶体相的另一个因素(参考文献18)。

此外,在消除了仪器波长的影响后,根据Scherrer公式,由衍射峰展宽(图2)计算出原料粉末的结晶尺寸(参考文献19)。计算结果表明,在30小时的研磨持续时间后,原料粉末的结晶尺寸为10.7nm。由于不同元素之间的尺寸不匹配,晶界分数和机械变形的增加,原料粉末发生晶格畸变,晶格应变达到0.857%。在机械合金化期间,晶界分数由于晶粒细化而增加,并且位错密度由于严重变形而增加,导致晶格畸变(参考文献20)。因此,由于高晶格应变,晶粒细化和不利的结晶度(参考文献18),在图2中可以明显地观察到原料粉末的主峰(110)的变宽。

图2 原料粉末和初始粉末的XRD图案

AlCoCrFeNiTi原料粉末的表面形态如图3所示。可以看出,粉末呈现出不规则且接近等轴的形状。此外,在筛分后,原料的粒度控制在约20至65mu;m的范围内,这可以产生良好的流动性。

图3 原料粉末的FESEM图像

3.2、喷涂AlCoCrFeNiTi涂层的微观结构

喷涂的AlCoCrFeNiTi涂层和原料粉末的XRD图谱如图4所示。与原料粉末的XRD图谱相比,可以发现除了BCC基质相外,还检测到较小的FCC相和有序的BCC相。在涂层中,这可归因于原料粉末中存在的亚稳态过饱和固溶体转变为稳定的平衡相(参考文献18)。

图4 喷涂AlCoCrFeNiTi涂层和原料粉末的XRD图谱

喷涂的涂料和原料粉末的主峰的放大如图4中所示。可以发现,等离子喷涂后,主峰强度显著增加,峰值向左移动。据报道,衍射峰强度的上升是由于晶格畸变的释放,并且主峰的向左移动是由于等离子体喷涂过程中晶格常数的增加(参考文献21)。此外,计算结果表明,喷涂涂层的晶体尺寸增加到17.3nm,晶格应变降低到0.531%,进一步表明,在喷涂过程中,当颗粒发生再结晶时,晶格常数发生了变化,晶格畸变发生了释放。

喷涂的AlCoCrFeNiTi涂层的横截面微观结构如图5所示。从图5(a)可以看出,通过常温等离子喷涂获得了厚度约240mu;m的致密涂层。涂层中存在一些形状不规则且尺寸小于20mu;m的粗孔。在涂层和基材之间获得良好的粘合。拉伸试验结果表明,拉伸试样的断裂主要发生在涂层内部,面积百分比约为92%,如图6所示。平均强度为50.3plusmn;8.5 MPa,表明粘接涂层强度高于该值。在图5(b)中可以清楚地看到典型的层状结构。涂层主要由完全熔化的薄片、未熔化的颗粒和具有不规则形状和深灰色对比的颗粒组成。从图5(b)可以看出,除了上面提到的粗孔(图5a)之外,没有发现通常存在于热喷涂涂层中的层间间隙和垂直裂缝。

图5 在较低(a)和较高(b)放大倍率下喷涂的AlCoCrFeNiTi涂层横截面的FESEM图像

为了确认涂层中具有典型对比度的不同区域的元素组成,进行了EDS分析,结果列于表2中。结果显示,浅灰色对比区(如A和B)中各元素的初始元素含量均接近等摩尔比,而一些区域(如C)由除A元素以外的较高含量的Co、Fe和Ni元素组成。在先前的研究(参考文献22,23)中报道,Ni是FCC相的促进剂,Cr是BCC相的促进剂。此外,在AlCoCrFeNiTi0.5高熵合金(参考文献24)中检测到富含A2结构Fe-Cr元素的BCC基体相和富含B2结构Al-Ni元素的有序BCC相。因此,在本研究中,A、B区域可能对应于BCC基体、有序BCC相,区域C可以对应于通过XRD检测的FCC阶段(图4)。此外,具有深灰色对比的富氧区域(D和E)可以是喷涂期间形成的氧化物。由于空气从周围大气渗入等离子体射流,在常温等离子喷涂过程中很容易形成高温飞散颗粒的氧化物(参考文献14,25)。然而,由于含量较低,涂层中存在的氧化物未通过XRD检测到。

3.3、喷涂AlCoCrFeNiTi涂层的显微硬度

喷涂的AlCoCrFeNiTi涂层的显微硬度随着与基材/涂层界面的距

全文共10343字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[722]