英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

螺旋伺服压力机成形新技术

——Junichi Endou and Chikara Murat

1 引言

K.Osakada等人介绍了两种机械伺服压力机。[1]:(i)曲柄式和(ii)螺旋式。曲柄式伺服压力机在市场上有着广泛的应用,特别是在日本,但是螺旋式伺服压力机比曲柄式伺服压力机有一些固有的优点,包括:

(1)最大负载和速度在任何滑动位置都可用。另外,对于曲柄式压力机,最大载荷可能在冲头速度变慢的下死点附近。

(2)下止点可由数控装置安置于任意位置,并且滑块沿其全长的位置精度相同。

(3)滑块在整个行程中的平行度,特别是通过成形可以由数字控制器控制。

本文介绍了利用螺旋式伺服压力机的冲压新技术。

2 一次成型

在金属板冲压中,通常需要几种冲压工艺来制造成品。为此,通常使用所谓的转移模和压线工艺,但这需要几个压力机按顺序工作

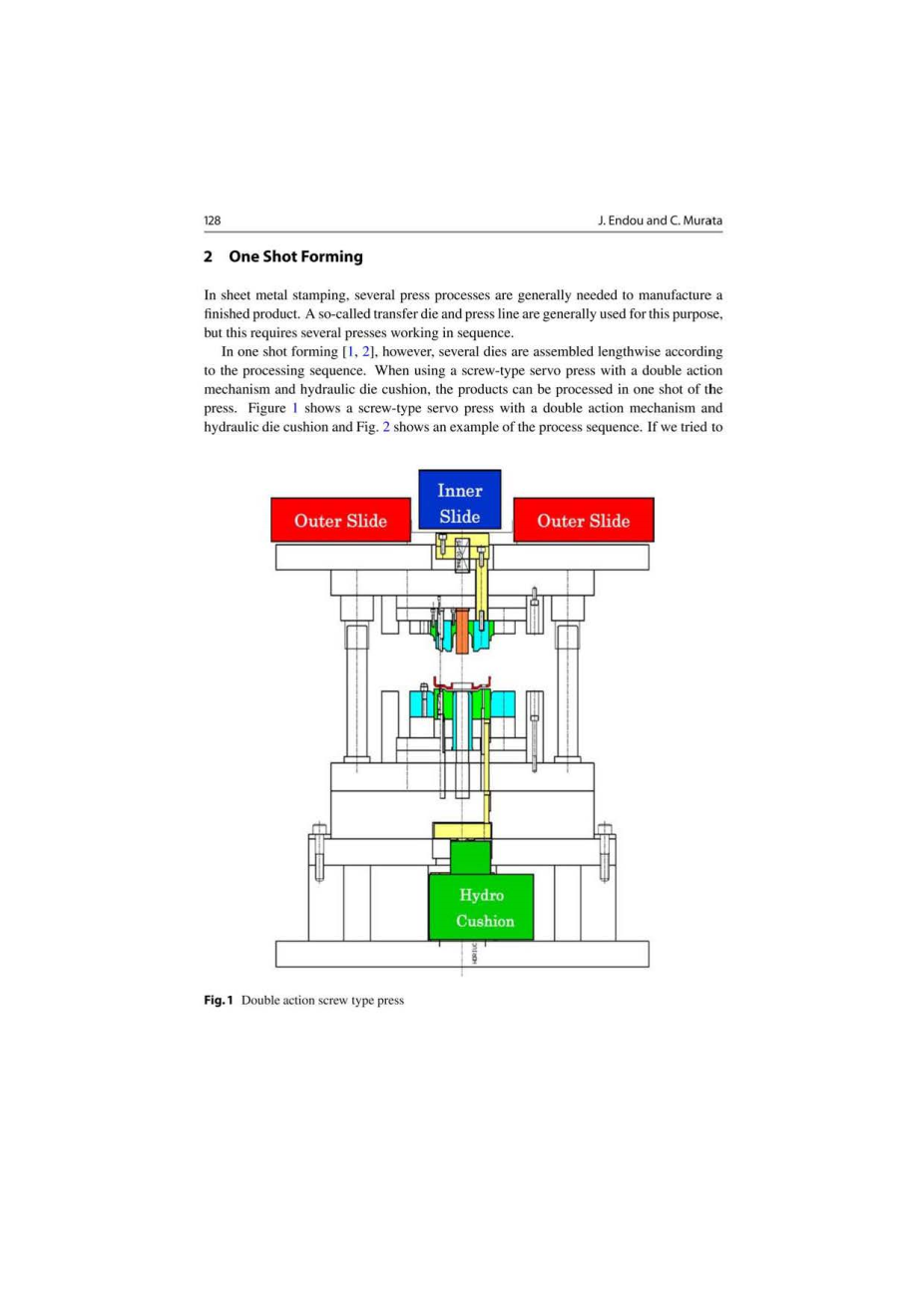

然而,在一次成形[1,2]中,根据加工顺序纵向装配多个模具,采用带双动机构和液压模垫的螺杆式伺服压力机时,产品可一次成型加工。图1是双作用机构和液压模垫的螺旋式伺服压力机,图2是工艺顺序示例。

图1 双动螺杆式压力机

图2 一次成型

如果我们试图用一条多工位压力机生产线生产同一产品,需要四套模具和压力机,但采用一次成型技术,只需一个多运动模具和一个螺旋式压力机就可以生产出该产品。这种一次成形技术的缺点一般是多运动模具设计复杂。然而,我们可以利用现代计算机辅助设计和数值分析来减轻这一缺点。

3 滑动平行度

为了研究常规压力机上的滑动平行度,我们对正常承载力为300KN[3]的压力机施加了偏心载荷。本试验的加载条件为如图3所示,试验结果如图4[3]所示。跨度为1米的荷载差为200KN,导致倾斜度为0.00035 rad。总间隙为0.3 mm。这种总间隙是由所谓的压力机失步引起的。滑动位移与荷载不成正比的原因是加载引起的弹性变形。

同样的加载条件应用于相同容量(300KN)的螺杆式伺服压力机,结果如图5所示。总间隙无法测量,因为滑块的绝对位置由安装在压力机底座上的线性刻度进行监控。由于驱动螺杆的伺服电机可以通过测量绝对位置和使用反馈控制系统。在滑块中心可以看到轻微的位移,但这是由滑块本身的弹性变形引起的,可以通过图1所示的内部滑块进行补偿。

图3 偏心加载

图4 滑动位移(传统压力机)

冲压金属板的加工时间通常较短,施加的载荷有时会突然变化,通常由于所谓的突破而导致下料或冲压。这是由剪切变形引起的金属板中的微裂纹引起的,并穿透金属板的另一侧。压力体内储存的弹性势能突然释放,产生负载荷。

图5 滑块位移(螺旋式伺服压力机)

图6 4轴无平行控制位移

为了实现相同的偏心载荷条件,我们在图3所示的相同位置设置了一个实际模具,并对一块4.5 mm厚的钢板进行了下料[4],由此得到的扩大的滑动位移曲线如图6所示。在该过程开始时,四条滑动位移曲线不对齐,但随后进行校正,从而导致滑动的平行移动。这种修正是由反馈控制系统引起的。然而,暂时的错位确实导致了最大倾斜角为0.0002rad的滑道倾斜。滑块的这种暂时倾斜会对模具造成不良影响。

为了避免这种暂时性的倾斜,提出了一种新的前馈控制方法。这种新控制方法在相同偏心载荷条件下的试验结果如图7所示。同样,滑动位移曲线并不完全一致在冲裁过程中彼此配合,但这一次压差已经大大减小。图7所示的滑块倾角为0.00005rad,证明了新开发的前馈控制方法的有效性。

图7 4轴平行控制位移

4 级进阶梯冲模(Dansa Kako)

一种叫做阶梯级进模冲压的新技术(日本的Dansa Kako)[5,6],在静态和动态状态下利用了前面提到的滑动平行技术。

在板料冲压中,级进模通常用于批量生产,它将几种冲压工艺组合成一次冲压。但是,级进模的缺点包括:

(l)增加压力负荷。每个过程都需要自己的过程负载,尽管过程是同时进行这意味着需要每个过程负载的总和,通常需要一个大负载能力的压力。

(2)偏心载荷是不可避免的。由于每个单独的过程载荷不同,必须产生偏心载荷,这意味着必须使用高刚度压力机。

然而,阶梯级进模技术采用了平行控制系统,如图8所示。

每道工序的冲头长度各不相同,每道工序不是同时顺序完成的。因此,总冲压载荷大大降低,可以使用较小的压力机(其承载能力超过了最需要的负荷密集过程所需的负荷)。

例如,请参见图8,其中我们有六个单独的过程。第一道工序是导销孔下料,要求910KN,第二道工序是深冲200KN,第三道工序是下料1100千牛,第四道工序是模压600KN,第五道工序是切削1760KN,第六道工序是下料30千牛。在典型的级进模冲压中,所有六个工序同时进行,需要4600千牛。另一方面,在阶梯级进模冲压中,第一道工序和第五道工序作为第一道工序配对。第3和第6个过程也是如此,它们变成了步骤2,第2和第4个过程变成了步骤3。步骤1的冲头长度比步骤2略长,步骤3的冲头长度比步骤2略短,如图8所示。(这个这就是为什么我们称之为“阶梯模具”)。因此,冲压所需的最大载荷

图8 阶梯级进模冲压(Dansa Kako)

从4600千牛降至2670千牛。采用并联控制系统,使冲压滑块在冲压过程中保持平行。但是,冲裁过程中由于冲破而产生的冲击卸料会对冲床本体产生不良影响。为了限制这种冲击卸载,我们修改了一些过程的冲头长度。例如,在第一步中,我们减少了第五道工序的冲裁长度,因此,当第一道工序(下料)达到贯通时,第五道工序仍处于加载状态,从而减少了对压力机机身的不良影响。

5 结论

介绍了螺杆式伺服压力机及其特点和应用。我们认为,螺旋式伺服压力机和曲柄式压力机在板料冲压和锻造方面仍有显著的改进潜力。其中一个改进的途径就是提高对压力运动的利用,而我们还没有充分利用这一点。二是本文所讨论的伺服压力机多运动模具的开发。这种发展可以通过使用计算机辅助设计来更好地分析变形。第三个是无人系统的潜力。伺服压力机具有数控设备,可与局域网、广域网、互联网等各种网络连接,构成无人系统的基础。

6 参考文献

1. Osakada, K., Mori, K., Altan, T., Groche, P. 2011, Mechanical servo press technology for metal forming. CIRP Annals – Manufacturing Technology 60 , 651–672.

2. Murata,C 2011, Possibility of Forming Technology by Multi-slide Servo Press. Press Working,48(11), 47–49 [in Japanese]

3. Murata, C., Machida, T., Futamura, S., Endou, J., 2004, Development of direct drive digital servo press. Steel Grips 2 (2004) Suppl. (Proc. Metal Forming 2004), 371–374 Nakamura, M.,Maki, S., Nakajima, M., Hayashi, K., 1996, Bending ofCircular Pipe Using a Floating Spherical Expanding Plug, Advanced Technology ofPlasticity 1996: Proceedings ofthe 5th International Conference on Technology ofPlasticity, Columbus, Ohio, 501–504.

4. Murata,C., Machida, T., Futamura, S., Endou, J., 2005, Intelligent Control System for Direct Drive Digital Servo Press. Proc. 5 th International Conference on Intelligent Processing ofMate-rials. Monterey, CD-Rom.

5. Murata, C., Machida, T., Futamura, S., Endou, J., 2005, A Proposal of “Progressive Stair Die Working” (DevelopmentofDirect Drive Digital Servo Press) Advanced TechnologyofPlasticity 2005: Proceedings of the 11th International Conference on Technology of Plasticity.

6. Ichikawa, K., Murata, C., Takahashi, T., 2014, Nonsimultaneouse press forming using 4-axes direct drive digital servo press. Procedia Engineering. (Proceedings of the 11th International Conference on Technology ofPlasticity), 2014, 1669–1674, CD-Rom

边缘断裂拉伸试验

——Martin Feistle, Michael Krinninger, Isabella Pauml;tzold, and Wolfram Volk

边缘断裂拉伸试验是一种创新的检测方法,它提供了表征高强度钢边缘裂纹敏感性的可能性。制造工艺,如胀形和拉伸翻边,在部件剪切切割边缘产生单轴拉伸应力,导致边缘断裂,尤其是剪切切割过程造成的部件边缘变形和材料损坏,降低了残余成形性,而倾向于边缘断裂的萌生。

模块化剪切刀具产生具有不同剪切切削工艺参数的边缘断裂拉伸试样。边缘断裂拉伸试验研究了单边剪切边缘断裂拉伸试样的残余成形性。

1 目的

在现代汽车车身制造中,轻量化部件的应用是一个核心挑战。由于经济和生态方面的原因以及改善产品性能的要求,有必要进行减量化。此外,通过使用高性能材料,例如屈服强度高于800MPa和拉伸强度高于800MPa的高强度钢,可以提高碰撞性能和驾驶舒适性。对于与碰撞相关的部件,较高的材料强度可减少材料厚度,从而减少金属车身所需的重量[1]。

然而,许多钢板材料的边缘断裂敏感性是高强度钢在使用中的一个挑战。除了材料的选择外,切削过程对边缘断裂现象的影响也很大。由于在系列化生产中大多采用剪切切割工艺,高应变开始进入剪切影响区[2,3]。部件边缘的这种变形会导致加工硬化,伴随着残余成形性的极大降低。由于后续操作的剪切切割边缘应力的延伸,通常在部件边缘产生接近单轴的应力,通常导致边缘断裂[4]。

边缘断裂敏感性的评估可采用各种检查方法进行,如根据ISO 16630[5]进行的孔膨胀试验、根据VDI 3359[6]进行的拉环试验、根据Diabolo试验或裸眼拉伸试验。在大多数的这些方法中,检测边缘断裂样品的边缘,至少存在试验开始与工具接触时产生摩擦可能影响试验结果。此外,虽然这是成形过程中常见的边缘载荷,但受检构件的边缘通常不会受到拉伸载荷的影响。

在金属成形与铸造研究所开发的边缘断裂拉伸试验因此是一种无摩擦过程。它可以快速表征钢板材料的边缘断裂趋势,并确定其在拉伸应力下的成形极限。

2 工艺思路

一些研究确定了对边缘断裂现象的主要影响,例如:分离方法、切割表面参数、剪切影响区、刀具磨损和结构[4、7、8]。

为了确定这些影响因素,开发出一种新的边缘断裂拉伸试样,研制了一种模块化刀具。实验运行的切削工具如图1所示。它允许切削刃断裂拉伸样品具有开放或封闭的切削线和不同的切削参数。为了实现不同的切割线几何图形,只需调整初始毛坯的几何图形即可。不同的切削参数,例如模具间隙,可以通过不同的切削活性元件进行调整。此外,还可以实现一次切割和多次切割。用于实验研究的刀具具有很高的刚度。由于刀具刚度高,在切削过程中没有因偏斜或移动而引起的切削元件位移。坯料保持板引导冲头,因此可以实现最小的导向公差。坯料保持板和模具的初始定位通过对准销实现。由于气压弹簧的作用,可以对不同的板料和毛坯厚度施加不同的压边力。样本由定位器定位。这种定位保证了样品定位的高重复精度。实验开始时,切削元件的刃边半径为锐边。这是用德国Mahr GmbH制造的轮廓测量装置进行测量的。

图1 用于边缘断裂拉伸样品剪切切割的工具

图2显示了从初始样品到边缘压裂液样品的制造步骤。左图显示了带有定位孔的初始样本几何图形。边缘断裂拉伸样品的上侧通过铣削工艺制造。中间的样品显示了具有开放切割线的剪切切割过程的几何结构、冲头轮廓和产生的废料。右图显示了最终的边缘断裂拉伸样品及其尺寸。由于剪切切割过程和由此产生的残余成形性,样品的铣削侧必须具有比剪切切割边缘更高的成形性。这可确保裂纹从剪切切割边缘开始。

对于每一次试验运行,测试三个材料样品HCT780X(板厚1.2mm)。结果取平均值。创建的切割表面也由轮廓测量装置确定(见表1)。

图2 样品几何示意图

表1 切割表面参数符合VDI 2906

全文共12970字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[116],资料为PDF文档或Word文档,PDF文档可免费转换为Word