英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

钢铁产业中渣料和污泥的利用概述

摘要:钢厂中每天都会生产大量的被视为废料或是副产品的渣料和污泥,这些渣料和污泥中通常都会含有大量的有价值的金属和材料,通过使用物理或化学加工技术,如破碎、研磨、分类、旋液/磁式分离、浮选、浸出或者煅烧等方法就可能重新获得这些价值。不论是在同一生产单位还是在不同的工业装置中,将这些固废物从一种形式转化为另一种形式以被重新利用的举措不仅对保护金属和矿物资源,而且对保护环境也具有相当重大的意义。本文对现代钢铁厂中产生的高炉烟道灰、高炉污泥、LD污泥和LD渣料的特性、选矿和利用方面进行分析。

关键词:钢厂 高炉尘灰 高炉污泥 LD渣 LD污泥 利用

1.序言

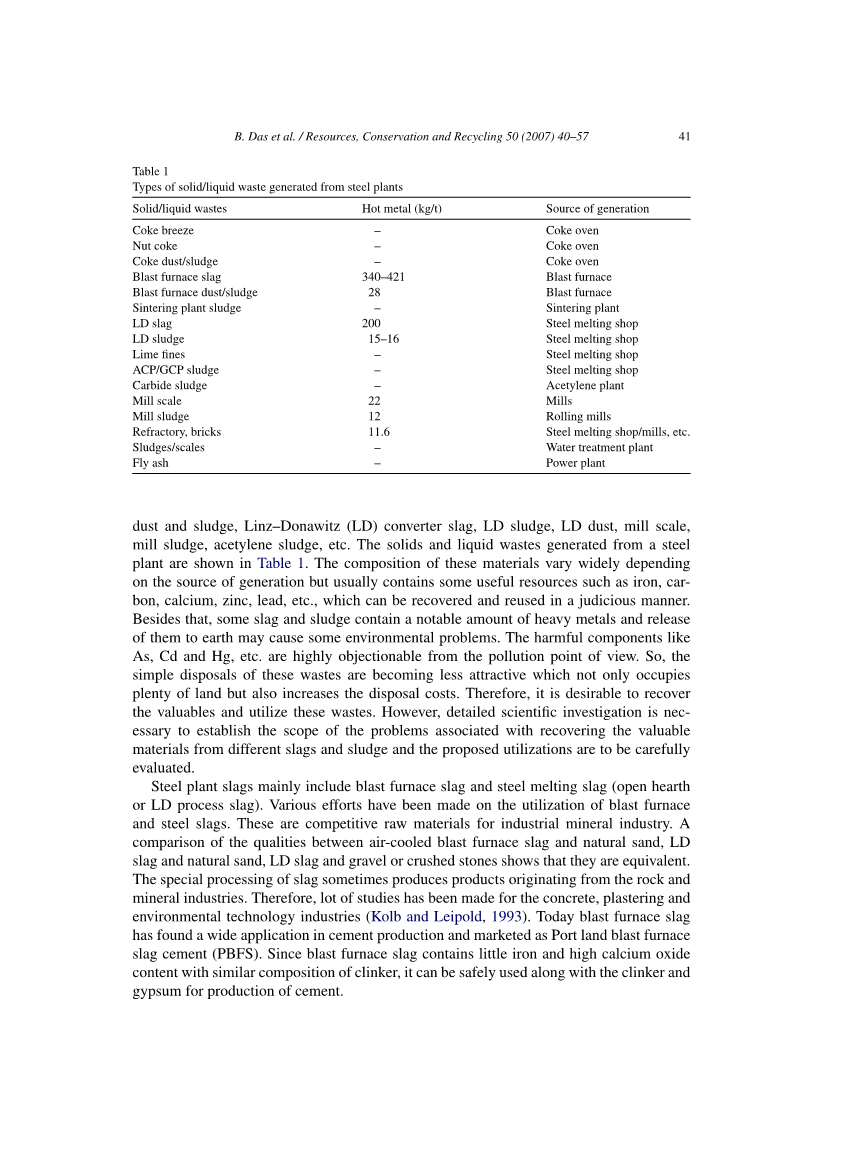

大多数钢铁厂会利用五种原料,如原材料、空气、水、燃料和能源来生产钢铁,在生产钢铁的过程中,每生产一吨的钢铁就会产生2--4吨的废弃物,这些多种多样的以污泥和渣料形式存在的固废物是高炉污泥、高炉烟道灰、LD转换器渣、LD污泥,LD灰、轧钢铁鳞、厂污泥、电石渣等等。某钢厂中的固液废弃物含量如表1所示,这些材料的组成因工厂的生产来源而不尽相同,但这些组分中通常会含有一些有用的资源,如铁、碳、钙、锌、铅等等,采用合理的方式,这些资源都能被重新获得和利用。除此之外,一些污泥和渣料中含有大量的重金属,而且这些重金属若被释放到土壤之中,可能会造成一些环境问题。从污染角度来看,像金、镉、贡等这些对环境有害的成份是被极力反对的,所以,处理这些废弃物的简易方式已经不再那么受欢迎了,这种方式不仅会占据大量的土地资源,还增加了废物处理成本,因此,重新获得和利用这些废物是值得期待的。然而,详细的科学性调查对于重新获得这些来自不同渣料和污泥的有价值金属这个问题的范围的确定是必要的,并且调查中合理的利用率也要仔细地评估。

钢厂渣料主要包括高炉烟道渣和钢熔渣(平炉或LD工艺炉渣)。在这些对于工业矿产行业而言抢手的高炉烟道灰和钢渣原材料的利用方面人们做出了多种努力。经对比,风冷式高炉炉渣和天然砂,矿渣和天然砂,LD矿渣、碎石或碎石之间的质量是等效的。渣料的特殊加工有时会产生一些源自岩石和矿物工业的产品,因此,人们在混凝土、石膏和环境技术产业(Kolb and Leipold, 1993)都做了许多研究。如今,高炉烟道灰在水泥产品的应用也有所发现,它也作为港口地高炉矿渣水泥(PBFS)销售。因为高炉烟道灰含有少许的铁和大量的氧化钙,着和熟料的成份相似,故其能与熟料和石膏一起被安全地用于水泥的生产中。

LD渣料是钢厂用LD转换器精加工生铁而产生的一种副产品,因为其物理、化学、矿物学的性能,这种渣料在土木建筑工程项目中可以用作集料的替代物。LD渣料内含有像CaO,MgO这样CaO/SiO2大于3.0的高碱度氧化物成份,故其具有较高的稀释能力,这种渣料因其易熔性一般于高炉中装载,此外,LD渣料在钙的利用中也更好地体现了它的价值。在一些欧洲国家,有30%像这样的渣料是在高炉中被循环使用的。然而,LD渣料中的有害成分大多数为Pamp;S,这种物质在用于烧结车间或是窑炉之前都应该先被去除。在印度的一家比莱钢铁厂里LD渣料被用于窑炉中,但是由于硫和磷的成份他们不得不停止了这种做法。这种渣料具有其较高的氧化铁比例,因此在水泥的制作过程中加入LD渣料的做法是不可取的。在许多实例中我们发现,LD渣料在应用于钢铁产业之前通常都作为金属被回收。

在一些更加先进的国家,大多数来自钢厂的污泥和粉尘材料都是经过烧结来实现循环利用的,这些回收的废物对烧结的质量、强度和产率都有些许的影响。回收利用通常是根据对废料的分析来控制的。在一直接利用钢厂废物的安利中,国家钢铁公司(National Steel Corporation, Great Lake)委托了一所砖厂,回收了30万吨废料,如BOF污泥、BF粉尘和污泥、LD污泥、轧钢铁鳞和其他材料(Landow et al., 1997)。为了更好地利用富铁矿物工厂在关键操作中的细骨料,一些技术已经被开发出来,从简单的团聚技术到新的热金属生产工艺的处理方法,都在处理废旧材料的过程中起到了一定的作用,使其在钢铁生产中更加易于回收利用。这些方法包括热、湿法冶金法和物理选矿法。

轧制过程中所产生的轧钢铁鳞副产品,包括gt;70%的Fe,一般都被回收到烧结厂中。一般来说,70-100%的含高铁的轧钢铁鳞可以通过压块或烧结的方式进行回收。在某些情况下,需要对材料进行脱油。轧机污泥是一种细颗粒,它和滚动冷却水都属于油的一部分。由于高含油量,这些颗粒的回收具有挑战性。在实验室试验和试验装置回转窑中,含油磨垢污泥和高炉烟道粉尘的减少,表明在回转窑中含油磨垢污泥可能减少,致成为海绵铁(Eriksson et al., 1999)。

以上综述了各种污泥的产生、表征和用途,并总结了从这些材料中回收贵重物品或回收利用的方法。

2.高炉矿渣

高炉矿渣在本质上是无机的,它主要包括无机成分,如硅(30-35%)、氧化钙(28-35%)、氧化镁(1-6%)和Al2O3/Fe2O3 18-258%。由于其铁含量低,可以安全地用于水泥生产厂家。硅酸盐水泥、高炉烟灰和熟料的化学和矿物组成如表2所示。从表中可以看出高炉矿渣的重要成分,如CaO、SiO2和少量Fe2O3可以促进水泥的形成。钢铁厂中产生了两种高炉炉渣,即风冷渣和粒状炉渣。在印度,大约40%的矿渣是用颗粒状的炉渣制成的,矿渣的比重约为2.90,其体积密度在1200-1300 kg/m3的范围内变化。粒状矿渣的颜色是白色的,在道路建筑过程中采用风冷渣作为堆集料,而采用颗粒状矿渣进行水泥生产,这种充分利用方式已经遍及了世界。结果表明,在水泥生产中,约50%的熟料由高炉炉渣等添加剂代替,除了水泥质量的低热量、良好的长期强度、控制碱-硅反应、耐酸耐酸、通过添加颗粒渣而获得更好的持久性等优点外,它也是水泥工业的一项节约成本的措施。在澳大利亚、法国、荷兰等许多国家,用风冷渣代替石料进行道路制作,但仍在印度进行研究

2.1 高炉矿渣的利用

高炉矿渣可以用于如陶瓷、玻璃、硅胶,瓷砖,砖等材料的制备中。使用不同的分析技术来对不同尺寸的玻璃衍生渣的反玻璃化行为进行调查研究,从而确定制备微晶玻璃的可能性。据分析,熔渣的晶相分别为钙铝黄长石、透辉石和钡铝硅酸盐。通过对样品在不同结晶温度下的处理,观察了微晶玻璃的结构差异,当处理温度高达1050℃时,其晶型被确定为针状和树突状。峰值结晶温度与粒径的微小变化表明了大量的结晶机制(Francis, 2004),将从高炉炉渣中回收的硅胶用H2SO4浸出、石膏分离,并在pH值为 3.2的酸性环境中使硅胶沉淀,最后洗涤原始沉淀(Seggiani和Sandra, 2002)。 以粒状高炉炉渣和普通粘土为原料,采用不同比例的硅灰比制备了陶瓷砖,最佳钙-硅比为0.1-0.3。燃烧试样的机械强度和吸水率范围分别为28-38 MPa和2.5-0.1%。在XRD和SEM分析的基础上,阐述了烧结试样的物理性质,结果表明,在烧结成形中,硅灰石的晶粒尺寸较细,是提高其强度的重要参数。

结晶和无定形高炉炉渣可以作为一种从水溶液中获得的磷酸盐的吸附剂,吸附动力学的测量结果证实了一个包含伪二阶反应的模型可以描述磷在晶体和非晶质渣中的吸附,磷吸附遵从Langmuir吸附等温线规律(Kostura et al., 2005)。

经研究发现,高炉炉渣去除铅的吸附特性是一种与pH、金属离子浓度、粒径和吸附剂用量相关的函数。研究表明,随着pH值的增加,这一吸附过程发生,且在pH值低于沉淀pH值的情况下,粒状矿渣能有效地将铅去除。渣铅溶液体系的平衡可以用Freundlich吸附等温线来进行描述。 处于平衡状态的铅的去除率随着炉渣量的增加而增加,但其吸附容量减小。根据不同的处理条件,97-%-98%的铅可以被去除,所得结果可应用于移除工业废渣中颗粒状矿渣所含铅离子(Dimitrova和Mehandgie, 1996)。

2.2 高炉烟道粉尘和污泥

高炉烟道粉尘是一种来自于综合钢厂的固体废弃物,这种烟道粉尘是由高炉顶部排出的氧化物混合物,其主要成分是铁氧化物和焦炭粉,它还含有硅、钙、镁和其他微量元素氧化物。由于烟气中含有一些可能会导致高炉运行困难的不理想元素(如锌、铅和碱金属),所以通常不可能直接回收烟灰。在某些情况下,颗粒中含有的大量锌和铅会作为挥发性杂质,这主要是由于在高炉中加入了含有废钢的Pb-Zn。此外,在某些情况下,灰尘中含有有毒元素(Cd、Cr和As),这就使得该灰尘具有危险性且对于垃圾填埋场而言是填埋此类垃圾是不可取的,因此,必须对合适的特征进行评价,并对其进行评价。

2.3 高炉烟道粉尘和污泥的表征研究

从印度两家钢厂获得的高炉烟灰样品的物理和完整化学分析见表3。样品中含有高浓度的碳和铁,这表明该两种元素的异常积累,除此之外,由于样品中含有较高的碱度而不能在烧结过程中重复使用。高炉烟道粉尘样品的光发射研究表明,与其他元素相比,铁的含量非常高。在烟道灰样品中被感应耦合等离子体(ICP)携带出来的相关稀土元素是La,Ce、Nd,Pr,Y,Er,Dy等等。高炉烟道灰样本的x射线衍射(XRD)研究显示了相关阶段的金属铁,钙铝黄长石(Ca2Al2SiO7)、磁铁矿、赤铁矿、石英和方铁矿的丰度(Das et al .,2002)。

2.4 高炉除尘和污泥的利用

2.4.1 从高炉除尘/污泥中去除碱

由于Na、K、Zn、Pb、Cd、S、氰化物、油类等物质的存在,在烧结厂或高炉中再次使用高炉烟道灰已经被禁止。在高炉中的Na, K, S会引起操作困难或形成杂质热金属(Ellis, 1999)。由于铁矿石和烧结矿的软化温度和熔化温度的降低而形成的碱性物质对高炉的性能产生了严重的影响。在高炉中,由于循环反应而积累的碱性元素,阻碍了正常的操作,使炉料的渗透性降低,耐火砖开裂等。除了可能会形成这种碱性氰化物而造成环境问题外,锌也因为它能在熔炉中形成电路,从而导致额外的焦炭消耗被认为是一个问题。高炉冷却区锌的挥发性和冷凝作用引起了严重的问题。对于高炉粉尘的脱矿化,建议采用酸浸法来提高铁的循环利用。除此之外,用aCl2、NH4Cl等试剂进行擦洗、清洗、洗涤、浸出的方法也是可行的。在印度布巴内斯瓦尔的区域研究实验室进行的这项研究表明,通过减少颗粒大小,可以去除大约75%的Na值。然而钾的去除量仅限制在22% (Das等,2002b)。

2.4.2 从高炉烟尘和污泥中回收锌和铅

在高炉中生产生铁的过程中,产生锌和含铅污泥,污泥颗粒中也含有大量的铁和碳,可以在熔炉中被回收利用,但是,污泥中Zn的含量较高,在高炉中加入的锌必须有一定的限制。几项与回收利用污泥中铅和锌的研究已经开展,研究表明,采用湿法冶金工艺在酸性和氧化条件下可将污泥浸出,固体分离后,即从浸出液中分离出碳和铁,后通过阴离子交换器去除锌和铅,然后再循环到反应器中(Van Herck et al., 2000)。在某些情况下,低浓度和室温下的硫酸选择性浸出,大大提高了锌的回收率(约80%)(Zeydabadi et al.,1997)。对于用焦炉煤气去除高炉污泥中的锌而产生的NH4SCN溶液也进行了相关的调查,ZnO与NH4SCN反应,形成Zn(SCN)2,易于在水中溶解(Cho et al., 1997)。

含锌高炉废料中的锌也采用泡沫浮选和湿式旋风的方法分离(Piecuch和Dabrowska, 1983)。实验表明,用湿式除尘方法可以去除旋风分离器内的锌、铅以及高炉烟道灰内的有色金属,湿洗高炉粉尘内1%的锌,将其制成微粒,作为烧结原料(Uno et al., 1979)。在另一种试验中,用CaCl2进行高炉和炼钢转炉的氧化-氯化焙烧,并对Zn和Pb氯化物进行升华,观察到Zn和Pb的升华程度分别为99.48和98.58% (Shevko et al.,1993)。

有一项研究着重于将污泥中的铁氧化物和锌化合物还原,以此来减少它们的含量,与此同时也将高锌高炉污泥中的锌除去。在不同的时间和温度下,对污泥团矿进行了燃烧。除了铁的金属化和锌的去除,此项研究还可能会评估碳在污泥中的利用(Fosnacht, 1985)。

利用瓦兹窑(回转窑)从高炉污泥中回收锌和铅的方法已落实化,回收的锌和铅材料置于手推车中混合,后送入冲击式破碎机中成球,最后再放入回转窑中。由于碳和碱基物有助于铁氧化物的脱锌和还原,所以需要添加水、熟石灰和碎焦炭。从含有44% Fe、4.5% Zn、2% Pb和7%碳的混合物中挥发出95% Zn、95% Pb、30%硫和30%的氧化钾是有可能的,整个过程中有近80%的最终产品是5毫米大小的的物质,必须进行烧结处理(Serbent et al .,1975)。

2.4.3 高炉除尘和污泥的回收利用

在更先进的国家,灰尘通常是通过烧结矿回收的。美国气体技术研究所开发了一种流化床法,用于从高炉烟尘中回收直接还原的铁。在废物流中高达95%的含铁氧化物可以被还原成元素铁。这种元素铁的产量取决于烟道粉尘中含氧化铁的数量,其范围一般是废水中含量的20 - 30%(Rehmat和Mensinger, 1996)。在Aachen技术大学的黑色冶金研究所开始研究将煤和高炉烟灰联合注入高炉的可能性,以此减少废料的沉积。灰尘的直接使用会导致球团或团块的替代物出现,用该替代物可以使团聚成本和能量的减少(Gudenau等人,1998)。在美国和加拿大,BF烟道粉尘和更细的水垢通常由烧结厂回收,然而,由于其细度、高锌、铅和碱含量,迄今为止,炼钢废

全文共17298字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10920],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料