英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

粗细骨料对超高性能混凝土抗拉性能的影响

Sukhoon Pyo1 ,Hyeong-Ki Kim2 ,Bang Yeon Lee3

(1韩国铁路研究院新交通系统研究中心,.韩国京畿道16105义王市铁道博物馆路176号;2朝鲜大学建筑学院,韩国光州61452东区浦东大道309号;3全南大学建筑学院,韩国光州61186,北区永邦路77号)

摘要:这项实验性研究调查了超高性能混凝土(UHPC)的机械性能和收缩率,其中包含最大颗粒尺寸为5 mm的粗细骨料。为了充分利用各种尺寸的固体成分设计UHPC混合物,采用了粒子填充理论。研究了含有白云石或玄武岩的UHPC混合物,以及四种纤维体积分数高达2%的混合物。进行单轴拉伸试验以评估第一裂纹拉伸强度,极限拉伸强度,拉伸应变能力和开裂图案。含有超过百分之一体积的白云石和钢纤维的UHPC混合物在56天龄时的压缩强度超过150MPa,并且与没有粗糙细集料的典型UHPC相比,显示出应变硬化行为和有限的抗拉强度下降。实验结果突出显示了在UHPC中用白云石作粗糙细集料的潜力。

关键词:超高性能混凝土;抗拉性能;收缩;骨料

1目的和意义

超高性能混凝土(UHPC)是先进的水泥复合材料之一,并已成功采用创新建筑[1]和民用应用[2,3]。即使各种研究小组和组织定义UHPC的标准略有不同,但大多数定义都描述了一种混凝土或水泥基复合材料,其抗压强度大于150 MPa,并且在拉伸荷载下具有明显的后期开裂强度和延性行为[3-6]。

为了获得如此高强度的机械性能,通常使用专门特定的混合物设计,例如,通过使用大剂量的超增塑剂降低水灰比,并且通过优化颗粒堆积和减小颗粒尺寸来最小化孔尺寸。因此,大多数UHPC混合物排除粗集料,通过最小化界面过渡区并提高材料性质的均匀性从而达到强度;特殊的材料设计也会导致不利的后果,例如昂贵的材料成本和高自收缩。特殊的材料设计也会导致不利的后果,例如昂贵的材料成本和高收缩性。一些研究人员试图在UHPC中采用较粗糙的聚集体(大于1 mm)以减少上述负面影响,同时尽量减少力学性能损失[7-10]。例如,Cwirzen等人[8]得出的结论是,在其UHPC中采用粗集料(辉绿岩和花岗岩)混合物,收缩可以减少近一半。Wille和Boisvert-Cotulio[10]报道了UHPC采用粗集料(玄武岩,石灰石和火山岩)具有良好的成本效益。另外,Sahmaran等人[11]研究了工程胶凝复合材料(ECC)中最大尺寸为2.38 mm的粗细集料对机械性能和收缩率的影响,并且发现在ECC中正确使用粗糙的细集料可以具备与典型ECC相比更好的机械性能。

在拉伸载荷作用下的延展性是UHPC纤维增强材料的另一个关键工程优点,并且使材料具有其他优点,如抗冲击特性[12]。为了增强UHPC的拉伸能力,已经尝试了各种方法,例如,通过使用扭曲的钢纤维[13]和钢纤维和微纤维的混合组合[14]。然而,就作者而言,有关UHPC与粗粒细集料在直接拉伸下的应力应变行为的可利用信息有限。这项研究旨在通过提供实验研究结果来解决这一差距,以回答拉伸过程中的应变硬化行为和适当的拉伸强度是否仍然可以在具有粗糙细集料的UHPC中实现的问题。

本研究的目的是设计一个新的UHPC系列通过采用较粗的细集料而不牺牲机械性能属性。UHPC混合物是基于颗粒堆积理论设计的,其中包括精心挑选的当地可用固体成分,包括最大颗粒尺寸为5 mm的较粗颗粒。以常规方式制备压缩和拉伸试样而没有特殊的固化条件如加热或压力。测试了四种不同的纤维体积分数以评估钢纤维含量在具有粗糙细集料的UHPC的机械性能中的有效性。通过比较新的UHPC系列与没有粗糙细集料的UHPC系列,验证了粗糙细集料对收缩行为的影响。

2材料和实验方法

2.1材料和混合设计

设计了大量实验来研究UHPC中较粗的细集料在机械性能和尺寸稳定性方面的效果。在UHPC的对照例中使用的材料是含有约95%SiO 2的未增稠硅粉,中值直径为3.15mm的二氧化硅粉末,普通波特兰水泥,硅砂和基于聚羧酸酯的超塑化剂,其中固含量为25%。采用了两种当地可用的粗粒细集料来开发UHPC混合料和较粗的细集料;表1中列出了所有使用的聚集体的尺寸信息。此外,还在UHPC系列中使用较粗的细集料测试了煤底灰粉末,以研究使用工业副产物作为二氧化硅粉末的补充剂的成本和收缩的影响。另外,所有混合物都使用黄铜涂层的光滑钢纤维。每根纤维长19.5毫米,直径0.2毫米,最小拉伸强度2.45GPaPa。

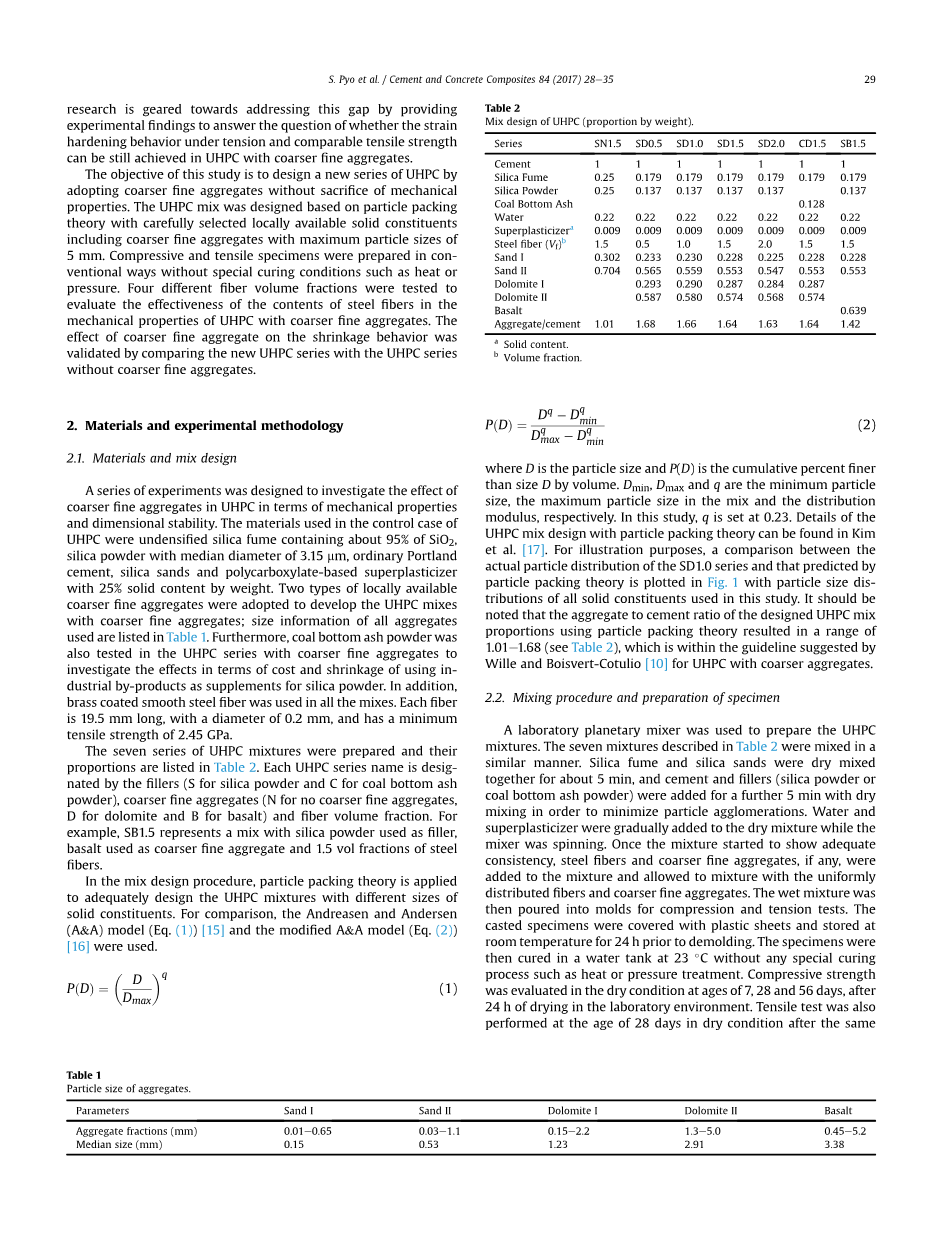

制备7个系列的UHPC混合物,其比例列于表2中。每个UHPC系列名称由填料(S代表二氧化硅粉末和C代表煤底灰粉末),较粗的细集料(N代表无粗粒细集料,D代表白云岩,B代表玄武岩)和纤维体积分数。例如,SB1.5表示用作填料的二氧化硅粉末的混合物,用作较粗集料的玄武岩和钢纤维的1.5体积份数。

在混合设计程序中,应用粒子填充理论来充分设计具有不同尺寸固体组分的UHPC混合物。为了比较,使用了Andreasen和Andersen(A&A)模型(等式(1))[15]和修正的A&A模型(等式(2))[16]。

P(D)=(D/Dmax)q(1)

P(D)=(Dq-Dqmin)/(Dqmax-Dqmin)(2)

其中D是粒径,P(D)是体积比D更细的累积百分比。Dmin,Dmax和q分别是最小颗粒尺寸,混合物中的最大颗粒尺寸和分布模量。在这项研究中,q被设定为0.23。具有颗粒堆积理论的UHPC混合设计的细节可以在Kim等人的文章中找到[17]。为了说明的目的,SD1.0系列的实际颗粒分布与颗粒堆积理论预测的颗粒分布之间的比较在图1中用本研究中使用的所有固体成分的颗粒尺寸分布绘制。应该指出的是,使用颗粒堆积理论设计的UHPC混合比例的聚合物与水泥的比例范围为1.01e1.68(参见表2),这符合Wille和Boisvert-Cotulio提出的指导原则[10]用于较粗糙集料的UHPC。

2.2混合和试样准备

使用实验室行星式混合器来制备UHPC混合物。表2中描述的七种混合物以类似的方式混合。将二氧化硅烟尘和硅砂干混在一起约5分钟,并将水泥和填料(二氧化硅粉末或煤底灰粉末)在干混合下再加入5分钟,以使颗粒附聚最小化。在混合器旋转时,将水和超塑化剂逐渐加入到干混合物中。一旦混合物开始显示足够的稠度,将钢纤维和粗糙的细集料(如果有的话)加入到混合物中并使其与均匀分布的纤维和粗糙的细集料混合。然后将湿混合物倒入模具中进行压缩和拉伸试验。铸造的样本用塑料薄膜覆盖并存放在室温下脱模24小时。然后将样品在23℃的水箱中固化,没有任何特殊的固化过程如加热或加压处理。在实验室环境中干燥24小时后,在7,28和56天的干燥条件下评估抗压强度。在同样的干燥过程之后,在28天的干燥条件下也进行拉伸测试。

2.3机械测试

使用50毫米立方体样本评估抗压强度,并对每个UHPC系列的至少三个样本取平均值。进行单轴拉伸测试以研究每个样品的拉伸行为;结果从每个系列的五个样本取平均值。标本的尺寸与JSCE推荐的尺寸相同[18]。使用电子万能试验机并且以0.1mm/min的加载速率在排量控制下进行测试。使用称重传感器和两个线性可变差动传感器分别测量80mm标距内的张力和伸长。图2显示了样品的几何形状和测试设置。

2.4尺寸稳定性

通过测量样品的线性变形来评估各种UHPC混合物的尺寸稳定性。考虑到骨料的最大尺寸为5mm,试样的尺寸确定为40mm*40mm*160mm。在制造样品之前,空模具的内壁用大约1mm厚的Teflon片覆盖以使摩擦最小化;一个60毫米长的应变计被放置在每个模具的中心。将新鲜混合物倒入模具中,然后用0.5mm厚的聚苯乙烯片密封以防止蒸发。直接浇注后,将样品储存在(20plusmn;1)℃和(60plusmn;3)%RH的状态下的温度湿度室中。测量基于ASTM C403测量的初始设定后直接开始的线性变形[19],测量持续28天。初始设定后24小时,样品脱模。准备两种测量条件,即未密封和密封条件。未密封条件下的样品在脱模后没有任何密封地暴露在腔室中,而密封条件下的样品被铝胶带覆盖以防止干燥。对于每个固化情况,制备两个样品并对测量数据进行平均。

3实验结果

3.1抗压强度

在表3中显示了7种UHPC系列在不同养护年龄段的抗压强度结果。与典型的UHPC类似,随着UHPC中纤维体积分数的增加,粗粒细骨料增加,材料的抗压强度变得更高。根据引言中提到的抗压强度对UHPC的定义,UHPC与白云石混合,超过1.0体积份的钢纤维可分类为UHPC。此外,在56天时SD1.5和CD1.5的抗压强度值达到SN1.5强度的91.5%和91.0%,这表明白云石和煤底灰可以有效地结合到UHPC混合物中。此外,材料成本根据韩国本地市场价格进行评估;在表3中比较每个UHPC系列的值。从结果中可以发现,钢纤维是决定总体价格的关键组成部分之一。正确使用较粗的细集料可以大大降低材料成本,同时保持可比较好的机械性能,因为集料比UHPC浆料便宜得多,并且填充相当大量的混合物;例如在不考虑纤维成本的情况下,白云石填充SD1.5系列中约23.5%的体积,并且与SN1.5相比降低了约22.2%的材料成本。另外,可以用煤底灰粉替代石英粉来进一步降低材料成本。

3.2单轴拉伸性能

图3显示了具有不同聚集体和纤维体积的七种UHPC混合物的单轴拉伸应力和应变曲线。所有试样都显示出应变硬化行为,并具有多重开裂,直至极限拉伸强度,当发生新的裂纹时,观察到小的应力下降。在达到极限拉伸强度后,随着局部开裂的增长,看到应变软化行为。在本研究中研究的UHPC的拉伸行为与UHPCs和应变硬化水泥基复合材料相似[14,20-24]。

在表4中,极限抗拉强度表示最大拉应力,并且对应于最大纤维桥接应力大于第一抗裂强度的情况下的最大纤维桥接应力。纤维桥接行为受纤维性质和纤维与基体之间界面的影响[25-27]。SN1.5混合物的极限拉伸强度为20.69MPa。尽管SD0.5混合物的极限拉伸强度比SN1.5混合物低57.7%,但极限拉伸强度的降低随着纤维量的增加而下降,直到纤维量达到1.5体积%(SD1.5混合物)。尽管SD2.0混合物的初始抗裂强度高于SD1.5,但SD2.0混合物的极限抗拉强度比SD1.5混合物低4.1%。可以假设这可能是由于白云石骨料造成的纤维分散破坏,与其他组分相比,其直径较大;纤维分散的破坏程度可随着纤维量的增加而增加。CD1.5和SB1.5混合物显示比SN1.5混合物低21.2%和29.1%的极限拉伸强度值。

相应于极限拉伸强度的拉伸应变能力,SN1.5混合物的拉伸应变能力为1.04%并且高于其他混合物的应变能力。对于D系列混合物,拉伸应变能力随着纤维量的增加而降低。CD1.5和SB1.5混合物显示出比SN1.5混合物低46.3%和54.8%的拉伸应变能力值。在极限拉伸强度和拉伸应变能力的实验结果中,发现用底灰代替二氧化硅粉末和用玄武岩骨料代替白云石骨料不能有效提高拉伸能力。

尽管与其他混合物相比,SN1.5混合物在第一次开裂强度,极限拉伸强度和拉伸应变能力方面表现出更高的拉伸行为,但发现应变硬化行为和拉伸强度和拉伸应变能力的有限降低也可以在新型UHPC中获得,包括最大直径5 mm的白云石骨料;对于UHPC这个过程以前从未被采用过。

图4显示了每种混合物的代表性样品的开裂模式。根据纤维量和骨料类型观察到了很多不同的裂纹模式。表5列出了每种混合物的开裂模式。使用便携式显微镜在每个样品的两侧计数80mm标距长度的裂缝数量。假定所有变形发生在裂纹开口处,因为在开裂后基体的变形相对较小。基于这个假设,裂缝宽度是通过计量长度中的变形和裂缝的数量来计算的。根据标距长度和裂纹数量计算裂纹间距。

SN1.5混合物显示出许多19.3的裂缝,平均裂缝宽度46.7mm和裂缝间距4.25mm。虽然SD系列混合物在D系列混合物中表现出最高的拉伸应变能力,但其整体开裂模式较差,即存在少量裂纹,较大裂纹宽度和较大裂纹间距。应该指出的是,裂缝模式受纤维量的强烈影响;随着纤维量的增加,裂纹数量增加,裂纹宽度和裂纹间距减小。

尽管SD1.5混合物的裂纹数量比SN1.5低39.4%,但其裂纹宽度比SN1.5混合物的裂纹宽度低6.7%,这将是优选的,因为小的裂纹宽度导致较低的渗透性,并且会增加耐用性能。SD2.0混合物显示出更好的开裂模式,即比SN1.5混合物的特征裂缝数量增加2.2%,裂缝宽度减少30.9%,裂缝间距减小0.2%。尽管CD1.5混合物的拉伸性能比SD1.5混合物差,但CD1.5混合物的裂纹模式更好,即裂缝数量增加56.4%,裂缝宽度减少56.1%,裂缝间距减小32.0%超过了SD1.5混合料的这些特性,这意味着在UHPC中采用不同类型的骨料会影响拉伸性能和开裂模式。表现出比SN1.5混合物或SD1.5混合物更差的拉伸性能的SB1.5混合物也显示出比SN1.5混合物或SD1.5混合物更少的裂纹和更大的裂缝间距。

用UHPC中的各种聚集体和纤维量研究了每种混合物的拉伸行为和开裂模式。从实验结果的分析中可以看出,在最大直径为5mm的白云石骨料的新型UHPC中也可以获得应变硬化行为和有限的拉伸性能和开裂模式的降低。

3.3尺寸稳定性 全文共11609字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10698],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料