英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

微孔/大孔结构:MFI型大孔分子筛

Albert G.Machoke , Ana M. Beltraacute;n , Alexandra Inayat ,Benjamin Winter,Tobias Weissenberger,Nadine Kruse , Robert Guuml;ttel ,Erdmann Spiecker , and Wilhelm Schwieger *

在我们的自然环境中,经常遇到分级组织的系统。这样的分级结构主要是和结构性质(例如:树干,骨头)或者液体的动态特性(例如:在肺或血液的循环中)有关。这些系统能最大限度地提高运输过程的效率的能力一直是他们在不同的人工系统实施灌溉系统直至催化反应器的灵感。分子筛可被视为小型催化反应器的组装,其微孔提供大的比表面积,活性位点以及在每个单孔隙入口的形状选择性的明确的环境。因此,沸石是当今使用的最重要的催化材料。然而,它们在催化方面的应用由于反应物质在微孔中的缓慢运输而受到限制。为了最大限度地减少这些传输限制,非常希望减少扩散路径长度。具有晶内介孔或大孔的纳米分子筛或分子筛体系的制备属于迄今为止达到上述目标的通用策略。

用不同的方法制备介孔分子筛,对于不同的反应,已经证实了这种额外的介孔对扩散速率的积极影响。与介孔分子筛相比,大孔分子筛体系应进一步减少运输限制,并期望对焦炭形成物具有更好的抗性,从而可以大大延长催化剂寿命。在扩散方面,大孔隙与分子筛微孔相结合的好处可能在某种程度上类似于纳米分子筛组件。然而,值得一提的是,如文献报道,分子筛晶体尺寸的减少主要导致晶间介孔而不是大孔。此外,纳米分子筛具有较差的热稳定性和水热稳定性,并且难以从合成混合物中回收,而直径为微米范围的大孔晶体不是如此。

尽管如此,由于缺少直接将大孔引入分子筛的简单方法,开发和利用具有嵌入大孔的微孔分子筛仍然是一个挑战。目前,大孔通过球状模板、合成后的改性阳离子和大孔载体模板引入分子筛中。在这些技术中,诸如乳胶球或二氧化硅球等硬模板已被广泛使用来形成不同的大孔分子筛结构,如3D有序分子筛的大孔结构或空心沸石胶囊。然而,硬模板技术仍然受到分子筛前体的硬模板的低润湿性、分子筛合成条件下模板的热稳定性差、分子筛壁厚度控制的扩散和水热合成后模板去除的限制。克服这些限制所采用的策略导致了多步骤的过程,需要使用表面改性阳离子技术和假固体状态转换程序来改善这些模板与前体溶液的润湿性,并防止在各自的水热转化过程中模板的融化。此外,为了分子筛网络的形成的模板(模板/ SiO 2的摩尔比大于0.35)已大量用于控制分子筛壁的厚度,和恶劣的条件中被用来去除合成后的硬模板。这些缺点仍然阻碍了大孔分子筛的发展。另一种制备具有附加大孔的分子筛组件而不使用任何外部模板的策略是使用介孔二氧化硅颗粒(MSPs)作为二氧化硅源以及用于大孔形成的牺牲模板。然而,目前可用的方法包含用一层一层的沉积过程将这些MSPs涂覆在沸石种子上,并使其成为具有分离大孔的空心分子筛胶囊或3D结构,或者它们还需要额外的二氧化硅源以形成围绕着互连的大孔的多晶沸石相。在MSPs上制备和包覆沸石种子使得这一过程费力。因此,没有可用的制备具有近似经典形貌的分子筛晶体和嵌入在分子筛基质中的晶内大孔体系的程序。

为了克服现有大孔分子筛的局限性,已经有通过简单的方法制备具有经典形貌和良好互连的晶内大孔的MFI型分子筛晶体。这是通过三步过程来进行的:制备MSPs,用四丙基氢氧化铵(TPAOH,分子筛微孔模板和碱度来源)浸渍这些颗粒,以及蒸汽辅助结晶(SAC)。

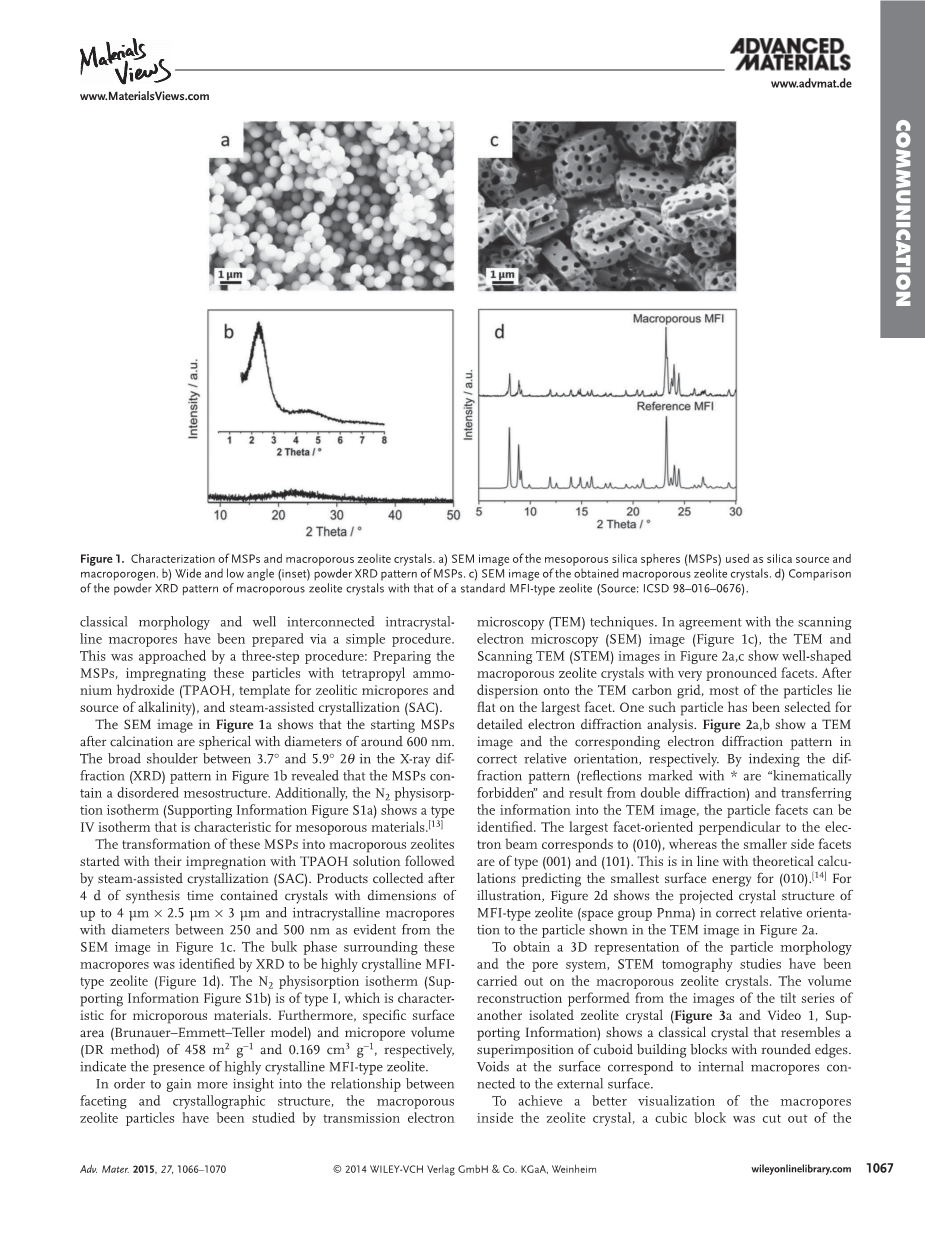

图1:MSPs和大孔沸石晶体的表征。a) 用作二氧化硅源和大孔原材料的介孔二氧化硅小球(MSPs)的SEM图像。b) MSPs的宽和低角度(嵌入)粉末XRD图。c) 获得的大孔分子筛晶体的SEM图像。d) 大孔分子筛晶体与标准MFI型沸石的粉末XRD图谱的比较(来源:ICSD 98—016—0676)

图1中的SEM图像显示煅烧后的起始MSP为球形,直径约为600纳米。在图1 b的X射线衍射(XRD)图中,3.7°和5.9°2theta;之间的宽肩表明MSPs含有无序的介孔结构。此外,氮气物理吸附等温线(图S1a支持信息)表示出介孔材料的IV型等温线。

将这些MSPs转化成大孔沸石,先用TPAOH溶液浸渍,然后用蒸汽辅助结晶(SAC)。在合成时间为4 d后收集到的产物中含有尺寸可达4mu;mtimes;2.5mu;mtimes;3mu;m的晶体和直径在250~500 nm之间的晶内大孔,如图1c中的SEM图所示。围绕这些大孔的体相通过XRD鉴定为高度结晶的MFI型分子筛(图1 d)。氮气物理吸附等温线(如图S1b)为I型,这是微孔材料的特征。此外,比表面积(Brunauer–Emmett–Teller模型)和微孔体积(DR法)分别为458 m2g-1 和0.169 cm3 g-1,表明存在高度结晶的MFI型分子筛。

为了深入研究表面形貌与晶体结构之间的关系,采用透射电镜(TEM)技术研究了大孔分子筛材料。与扫描电子显微镜(SEM)图像(图1c)一致,图2a、c中的TEM和扫描透射电镜(STEM)图像显示具有非常明显小面的良好形状的大孔分子筛晶体。在TEM碳栅上分散后,大部分颗粒在最大面上平坦。一个这样的粒子已被选择用于详细的电子衍射分析。图2a、b分别显示了在正确取向的TEM图像和相应的电子衍射图案。通过索引衍射图案(以“*”标记的“运动学禁止”和由双衍射得到的结果)并将信息传送到TEM图像中,可以识别粒子表面。垂直于电子束的最大平面对应于(010),而较小的侧面是(001)和(101)面。这与预测(010)最小表面能的理论计算相符。为了说明,图2d示出了MFI型沸石(空间群Pnma)的投影晶体结构,其在相对于图2a中TEM图像所示的粒子的正确相对取向。

图2:a) 单个沸石晶体的TEM图像(没有孔径)。b) 在正确的相对取向下,对应的区域轴电子衍射图样。c) 几种沸石晶体的扫描电镜(STEM)图像。d) 沿[010 ]投影的MFI型沸石分子筛的晶体结构,正确相对取向下的衍射图案与图(a)和(b)部分中的TEM图像。

图3:大孔沸石分子筛晶体的柱层析表征。a)利用独立开孔的沸石分子筛晶体(黄色/红色体积渲染;垂直于颗粒的大刻面/XY平面的视图)的茎层析成像进行三维重建。b)相同的重构粒子的内部孔隙空间(黄色/红色表面和体绘制)和沸石相(绿色体积渲染)的三维可视化(透视图;盒尺寸1887纳米times;727纳米times;1540 纳米)。c-e)切片(灰度)通过相同的重建体积,平行于大刻面(Xy平面,垂直于入射电子束方向沿z)。

为了获得颗粒形貌和孔隙系统的三维表述,已经在大孔分子筛晶体上进行了茎断层扫描成像研究。从另一个独立的分子筛晶体倾斜系列图像(图3a和视频1提供信息)进行的体积重建显示一个类似于具有圆形边缘的长方体积木的经典晶体。表面上的空隙相当于连接到外表面的内部大孔。

为了更好地可视化分子筛晶体内部的大孔,如图3b和视频2(提供信息)所示,从重建体积中切出立方块。可以观察到,大孔主要是球形的(类似于起始MSP的形态),并且彼此高度互连以形成玻璃橄榄状大孔通道。以上结果表明,所制备的材料具有互连的大孔和高度结晶的MFI型分子筛网络。大孔的连通性和高密度对于提高质量输运性质非常重要,例如在扩散受限反应中分子在MFI微孔体系中的活性位点更好的可达性。通过测量重建体积中的相应距离来分析沸石颗粒的孔径。视频3(支撑信息)显示了一个动画幻灯片通过所有XY切片,让人对实际孔隙空间有一个良好的印象。根据这些分析,所选择的分子筛晶体表现出孔径在250~500 nm之间的大孔(在XY平面上测量;图3c-e显示了从颗粒的顶部、中部和底部的三个代表性切片)和少量面向外面的孔径为100~200nm的小孔小洞。连接孔的孔通道直径在100~200 nm之间。为了获得总孔隙率,将孔隙空间从重建体积分割,确定为45%plusmn;5%。

图4:大孔沸石的结晶动力学。在不同结晶时间收集的产物的XRD图谱(左)和SEM图像(右)。

为了深入研究MSPs转化成大孔分子筛的过程,进行了动力学研究。图4示出了不同结晶时间后收集到的产物的XRD图谱,其中12小时后得到的初始产物仍然是非结晶的。通过将合成时间增加到24小时,得到了初始的部分晶相,在72小时的时间范围内,它发展成完全结晶的MFI型分子筛。结晶时间的进一步延长至96小时没有在结晶度上产生任何改善。用24, 48, 72和96小时收集的中间产物的SEM图像(图4)进一步证实了这些观察结果。合成时间24小时后,MSPs开始组织成整体,并在这些部分的中心,开始出现小晶体。这些观察结果与上面讨论的XRD结果很好地吻合,其中在24小时后检测到非常低的结晶度。通过进一步增加合成时间至48小时,MSPs的尺寸进一步减小,这可能是由于它们的溶解和随后转化成结晶沸石结构。结果,已经形成了很明显的MFI型分子筛晶体。然而,大量的二氧化硅颗粒仍然被包裹在这些晶体中。当结晶时间增加到72小时时,MSPs几乎完全溶解,96小时后,没有观察到MSPs残基,大孔变得清晰。这些结果表明,随着合成时间的增加,MSPs逐渐溶解,为MSPs表面的沸石基质的形成提供营养物质,同时这些颗粒作为大孔形成的模板。

图5:大孔沸石晶体结晶过程的示意图。a)从煅烧后的MSPs开始。b)用TPAOH溶液浸渍MSPs。c)MSPs转化过程中的初始阶段。d)在沸石分子筛晶体中仍嵌入了具有MSPs核心的大分子筛晶体的形成。e) 最终大孔沸石分子筛晶体。

从上述动力学研究中提出的转换机制在图5中示意性地示出。最初,MSPs(图5a)用TPAOH浸渍(图5b)。假定在该准备阶段,所选择的浸渍条件导致在颗粒间空隙中的TPAOH的积累,并在MSPs的外壳上形成MSPs中的TPAOH的蛋壳状分布。当这些浸渍的MSPs在SAC(蒸汽辅助结晶)条件下被加热到结晶温度时,MSPs的外壳将开始溶解,从而增加这些颗粒的外表面上的二氧化硅浓度。这最终引发了第一个MFI纳米晶在MSPs的外表面上的成核和形成(图5c)。随后进行的结晶将开始消耗溶解的二氧化硅以在所有尺寸中生长,并填充MSPs的原始填料之间的空隙(图5d)。因此,在该结晶过程中,MSPs的尺寸将减小,从而为MFI晶体体相的进一步生长创造更多的空间。溶解的二氧化硅将被输送到生长的MFI结晶相,最后,作为该生长过程的养分被完全消耗。这个过程将继续,直到形成良好的晶体。在48小时后,观察到第一个尺寸为4mu;mtimes;2.5mu;mtimes;3mu;m的MFI晶体。然而,这些晶体中的大孔仍然被未溶解的MSP阻挡。在SAC(蒸汽辅助结晶)的最后阶段,这些核被溶解,留下具有高度互连的大孔的网络,其分布在分子筛晶体内,具有经典的MFI形态(图5e)。该技术的一个有趣的特征是以仅以MSPs作为牺牲模板,以及原料和TPAOH作为微孔形成模板的形式形成良好形状的大孔分子筛晶体,并且未加入预成型的种子或附加的大孔模板。许多以前将MSPS转化为不添加额外种子的大孔分子筛结构的尝试未能获得沸石相。

本文报道了一种新型的具有微孔/大孔体系的分子筛晶体,并介绍了一种很简单的制备具有经典形貌的分子筛晶体的新方法。附加连通的大孔隙网络包含约45%plusmn;5%的孔隙率。已经证明,与现有方法相关的大多数限制已经通过平行于与MFI结晶过程的MSPs的溶解运行所提出的方法来克服。结果,在不使用任何额外的二氧化硅源、种子或表面改性技术的情况下,获得具有高程度的相互连接的大孔的分子筛材料。此外,与现有方法相比,直接形成微孔壁所必需的TPAOH的量可减少近50%(模板/ SiO2 摩尔比低于0.16)。这一新途径有望为分级材料的制备选择开辟新的领域,有助于克服催化、吸附和分离、大分子的固定化以及许多其他应用领域的运输限制。

实验部分

介孔二氧化硅小球的合成:通过在文献中报道的改进的程序制备起始MSPs。在典型的过程中,十六烷基三甲基溴化铵(CTAB)(6克,98%,西格玛 奥德里奇)在蒸馏水(828毫升)和乙醇(2880毫升,96%,工业级)中剧烈搅拌下溶解。搅拌10分钟后,加入铵水(144毫升,质量分数25%,默克),并在室温下进一步搅拌1小时。然后,加入正硅酸四乙酯(TEOS)(20毫升,98%,阿法埃莎),形成明胶溶液,其摩尔组成为1TEOS:21 NH3∶0.18 CTAB:540乙醇:584 H20。该溶液在室温下进一步搅拌2小时。然后,离心分离得到的白色沉淀物,并在348 K(75℃)干燥过夜。最后,在流动空气(120 mL/min)下,在823 K(550℃)焙烧6小时,从合成的MSPs中除去CTAB。

大孔分子筛晶体的制备:采用SAC法(蒸汽辅助结晶)将MSPs转化成大孔沸石晶体。如提供信息中描述的制备MSPs。在SAC(蒸汽辅助结晶)之前,将TPAOH溶液(0.34克,工业级的40%质量分数,来自德国克莱恩)和MSPs(0.25克)混合在坩埚中,室温下干燥20小时,用抹刀均匀化,并转移到填充有去离子水(24毫升)的聚四氟乙烯内衬不锈钢高压反应釜(45毫升)中,如图S2(提供信息)所示。最后,将高压釜关闭并在383K(110℃)的烘箱中保持一定的时间。之后,所有高压反应釜用冷水冷却至室温,固体产物通过过滤回收,用去离子水洗涤,并在348 K(75℃)下干燥过夜。在空气流中,在823 K(550℃)下经过4小时去除TPA 。所得到的产品通过如支持信息中描述的不同技术进行表征。XRD模式使用配备Cu-Kalpha;X射线管(40千伏,40毫安)的菲利普斯衍射仪测量。MSPs和煅烧大孔沸石分子筛的结构特性通过在氮气吸附在77K的自动吸附-1-MP系统(康塔仪器)测定。所有样品的预处理在高真空下在573 K(300℃)下进行12小时。比表面积用BET方程

全文共5889字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10669],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料