英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

等温淬火的等温温度和等温时间对Ni-Mo-Cu球墨铸铁擦伤行为的影响

J.M. Hana,b,n, Q. Zoua, G.C. Barbera, T. Nasirc, D.O. Northwoodc, X.C. Sund, P. Seatond

a·Oakland University, Rochester Hills, MI, USA

b·University of Turabo, Gurabo, PR, USA

c·University of Windsor, Ontario, Canada

d·Chrysler LLC Group, Auburn Hills, MI, USA

摘 要

擦伤可发生在工程部件的不同部位,例如发动机气缸的衬垫、凸轮轴、曲轴和齿轮等部分。等温淬火球墨铸铁(ADI)具有独特的自润滑特性和优异的力学性能,因此在上述组件中的应用越来越广。

本研究的目的是研究等温淬火球墨铸铁材料中奥氏体-贝氏体在不同等温淬火温度和不同等温淬火时间下的擦伤行为。研究采用了球-转盘接触装置,进行测试,过程是使用白矿物油作为润滑剂,并在两个不同的滑动速度下,持续测量球产生的单步载荷大小直到擦伤发生为止。然后对被摩擦的标本使用光学和扫描电子显微镜进行观察,来确定擦伤机制,以改进抗擦伤性能并提供更高的擦伤载荷。以上这些现象都可通过降低材料硬度,使用更高韧性的材料,以及调整残余奥氏体的含量来实现。

关键词:擦伤测试;机械擦伤;塑性变形;等温淬火球墨铸铁

- 绪论

正如Qu et al[1]提到的: 术语'擦伤'描述的是在各个工程领域下的表面损伤。擦伤行为的发生与摩擦和摩擦带来的表面温度急剧上升有关,通常伴随着急剧上升噪声和振动[2,3]。然而由于擦伤过程的复杂性,对于如何定义擦伤一直没有达成共识。目前已知的一个描述了最多的擦伤性能的定义是: 擦伤是轴承的滑动接触造成表面损伤的一种形式,通常与显著变化的粗糙度或者没有显著形变的受损表面发生的本地化所造成的粗糙度塑性变形有关[1]。

通常来说,擦伤损伤是一种严重的现象,由于擦伤部件无法自我修复,损伤的那部分必须要被更换。通过选择合适的显微组织和适宜硬度的材料,擦伤是可以避免或者降低的。然而由于擦伤过程的复杂性,需要进行各种实验以更好地理解擦伤机制,并评估擦伤材料的显微组织与硬度对部件性能的影响。

等温淬火球墨铸铁(ADI),由于其特殊的高结合强度、延展性、韧性、可加工性、耐磨和抗疲劳性,近些年被作为一种重要的工程材料[4]。这与其具有竞争力的性能和其一种独特的显微组织有关,其中包括铁氧体和高碳奥氏体,被称为奥铁体。这种组织不同于含有铁素体和碳化物的等温淬火钢材显微组织。ADI产品可以被生产,并且相比传统钢材,成本更低。这是通过在铸造性能中移除不必要的锻造工艺和装配需求,节省了成本和重量[5,6]。因此,ADI可以用来代替锻造及铸造钢凸轮轴、曲轴、活塞环等许多工程材料,以及应用于如铁路等重型工程行业和其他工程[5-7]。

ADI的热处理过程包含2个阶段,奥氏体(815-950℃)和贝氏体的等温淬火 (230-400℃)[4,7-9]。等温淬火球墨铸铁的力学性能相差幅度较大,是不同的热处理工艺参数导致的,如奥氏体含量和等温淬火温度/时间以及对显微组织结构控制[4,9-11]。关于ADI摩擦学性能的研究很多[12-19],但是对擦伤行为的研究很少。MagalhAtilde;es和Seabra[20]发现 ADI 的性能可能会帮助它应对擦伤的发生。然而很 少有人发表对显微组织结构和硬度如何影响等温淬火球墨铸铁擦伤行为的研究。 这次实验的目的是观察热处理时间对ADI显微组织起到的实际效果,硬度与擦 伤性能的关系并确定擦伤过程中涉及的机制。

2.实验过程

2.1. 等温淬火球墨铸铁的材料和热处理工艺

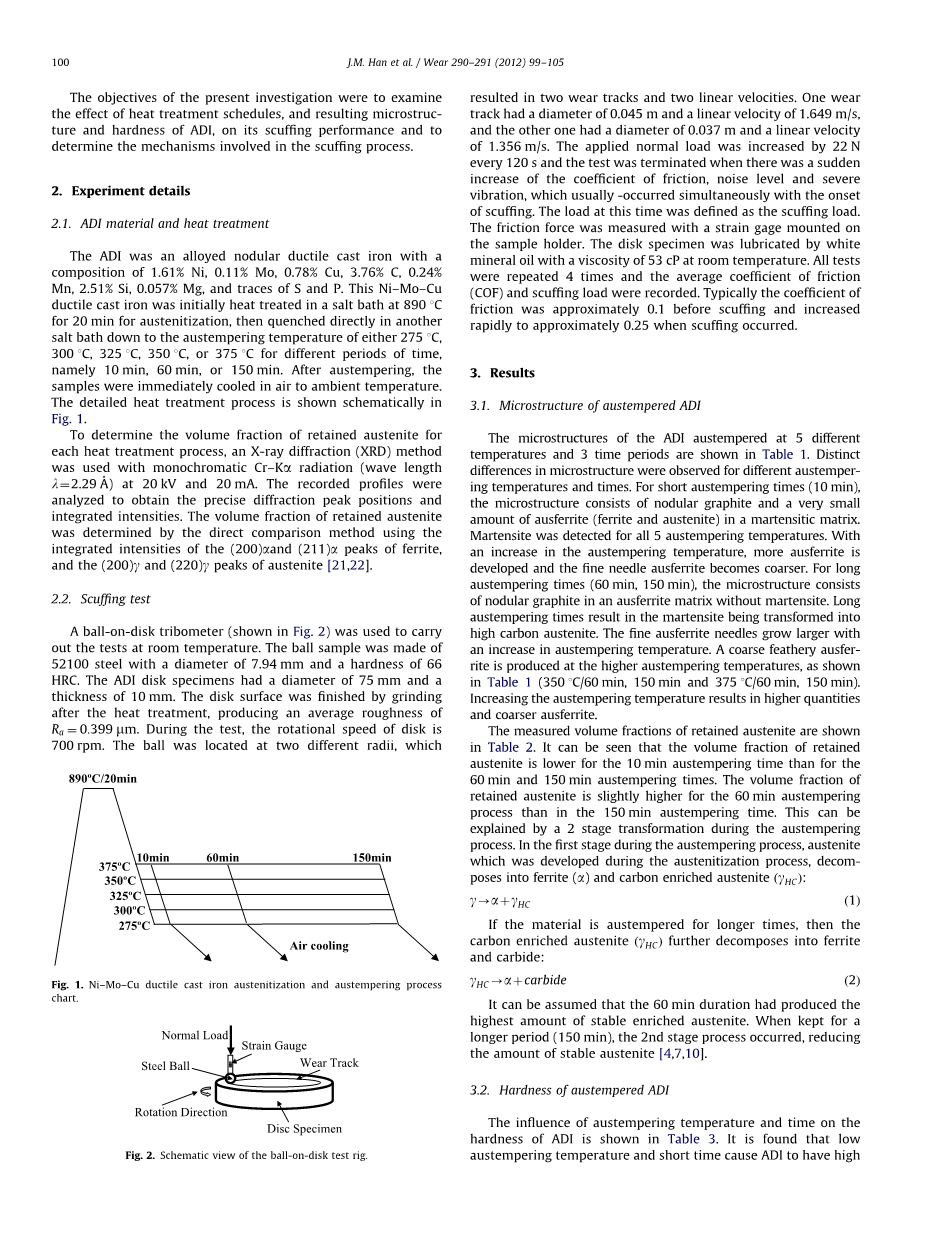

合金球墨铸铁ADI是球墨铸铁与1.61%Ni、0.11%Mo、0.78%Cu、3.76 %C、0.24%Mn、2.51%Sn、0.057%Mg和微量的S、P混合组成的。该种Ni-Mo-Cu球墨铸铁最初在 890℃ 的盐浴中经过20min进行奥氏体化,然后直接在另外几种不同(275℃、300℃、325℃、350℃、375℃)等温淬火温度中盐浴淬火,并进行不同时间段:10min、60min或150min的热处理。贝氏体等温淬火后,样品立即冷却至室温。详细的热处理过程示意图见图1。

为确定每种热处理工艺下残余奥氏体体积分数,在20Kv和20mA下,采用x射线衍射 (XRD) 法对单色Cr-Kalpha;辐射(波长lambda;=2.29Aring;)进行分析,以获得精确的衍射峰位置和综合强度指数。测量残余奥氏体的体积分数直接采用比较法,使用(200)alpha;与(211)alpha;综合强度的铁素体峰,和(200)gamma;与(220)gamma;峰值的奥氏体峰[21,22]。

2.2. 擦伤测试

使用如图2所示的球-盘摩擦装置进行测试。在室温下。样本球的材料采用钢制52100,直径7.94 mm,硬度66 HRC。ADI实验样本直径是75mm,厚度是10mm。盘面在热处理之后进行磨削,使其产生的平均粗糙度达 Ralpha;=0.399mu;m。在测试期间,磁盘的旋转速度是每min700转。样本球位于两个不同的半径区域中,以产生两个磨损痕迹和两个线性速度。

其中一种磨损轨迹直径为0.045m,线速度1.649m/s,另一种磨损轨迹直径为0.037m,线速度1.356m/s。设备载荷每120s增加22N并且实验出现以下情况时将被终止:摩擦因数突然增加、噪声水平突然增大或者发生严重的振动。这些现象通常意味着发生了擦伤,此时测得的载荷被定义为擦伤载荷。

用于测量摩擦力的应变片安装在样品架上。在室温下,圆盘试样涂抹了粘度为53cP的润滑用白色矿物油。所有的测试重复4次,记录所得的平均摩擦系数 (COF)和擦伤载荷。通常摩擦系数从大约 0.1(擦伤发生前),迅速增加到大约0.25(擦伤发生时)。

3. 实验结果

3.1. 等温淬火球墨铸铁的显微组织

ADI 显微组织在3个时段和5个不同温度下的显微组织如表1所示。可以发现在不同等温淬火温度和时间下,样品的显微组织具有明显的差异。在短等温时间(10min)下,马氏体基体中的显微组织含有球状石墨铸铁和很少量的奥铁体(铁素体和奥氏体)。在五种等温淬火温度下均检测到马氏体存在。随着等温淬火温度增加,更多的奥铁体被发现了,并且细 针状奥铁体变得更加粗糙。

处于长时间等温淬火(60min,150min)时,显微组织含有奥铁体组织,不含马氏体组织。长时间等温淬火导致马氏体转变为高碳奥氏体。随着等温淬火温度升高,细针状奥铁体长大了。在更高的等温淬火温度下,粗羽毛状奥铁体产生了,如表1中所示(350℃/60min,150min和375℃/60 min,150min)。等温淬火温度的升高会产生更多的粗奥铁体组织。测量的残余奥氏体体积分数如表2所示。

可以看到的是,在10min等温时间时,残余奥氏体的体积分数低于在60min和150min等温淬火时间时的残余奥氏体的体积分数。60min等温时间时,残余奥氏体的体积分数略高于150min等温时间时的残余奥氏体体积分数。这可以用等温淬火2阶段转换的过程来解释。

在等温过程中,第一阶段在奥氏体化过程中生成的奥铁体,将分解为铁素体和高碳奥氏体:gamma;→alpha; gamma;HC (1)

如果材料经过更长时间的等温淬火,经过碳富集过程,奥氏体进一步分解为铁素体和碳化物:gamma;HC→alpha; carbide (2)

可以假定这60min期间产生了数量最多的稳定且丰富的奥氏体。而在较长等温淬火时间(150min)阶段,第二阶段的发生过程中,稳定奥氏体含量减少了[4,7,10]。

3.2. 等温淬火球墨铸铁的硬度

等温淬火温度和时间对ADI硬度的影响如表3所示。据发现,较短的等温淬火时间和低温的等温淬火温度的ADI样品具有较高的硬度。达到最高硬度HRC 55.8时的温度和时间分别是是275℃/10min。硬度随等温淬火温度和时间增加而减少:达到最低硬度HRC 27.6时的温度和时间分别是375℃/60min和150min。可以看到在350℃/10min和375℃/10min时材料的硬度值接近在275℃/60min和275℃/150min时的材料。对ADI样本来说,所有可能的五个主要的硬度等级(第一至五)都可以通过选择不同等温淬火温度和时间来实现[23]。

3.3.ADI的抗擦伤性能

图3显示所有ADI样品在两种不同滑动速度下的擦伤载荷。通过对比擦伤载荷可以发现,当滑动速度上升时,擦伤载荷降低了,这排除2种特殊情况:325℃/60min与350℃/150 min。对所有等温淬火球墨铸铁样品来说,当滑动速度处于1.649m/s时的擦伤载荷,比滑动速度处于1.356 m/s时更大。这表明在较高的滑动速度下,等温淬火球墨铸铁的抗擦伤性能更加优良。擦伤载荷在176N,1.649 m/s和183N,1.356 m/s条件下出现了最大值。这是由于大体积分数、高碳含量的羽毛状奥铁体的存在(见表1)。

样品最低擦伤载荷的等温淬火条件是275℃,10min,且观察到1.649 m/s (88 N)时在马氏体基体中奥铁体体积分数最低。等温淬火球墨铸铁的擦伤载荷值表明大体积分数羽状奥铁体的抗擦伤能力比小体积分数针状奥铁体更大。

图4.(a)残余奥氏体%和抗擦伤性能、(b)硬度和抗擦伤性能,(c)硬度和残余奥氏体%之间的关系。

3.4. 硬度和残余奥氏体的百分比对擦伤载荷的影响

擦伤载荷和残余奥氏体百分比各自的的关系曲线见表4(a)和(b)。

对于两个滑动速度,根据图中趋势显示,较高的擦伤载荷同时意味着较高残余奥氏体的百分比含量与较低的硬度。

使用多项式、对数、指数、幂律和线性关系拟合实验数据。一般来说,多项式关系给出可最适合的R2值与R2值处于0.540 — 0.749 (表4)范围内。有关擦伤载荷(L)与任一硬度 (HRC)或%残余奥氏体(RA)的方程如下所示:

L=235-2.561H-0.0H2(1.649m/s) (3)

L=294.6-5.685H-0.054H2(1.356m/s) (4)

L= 138-4.496RA-0.144(RA)2(1.649m/s) (5)

L=138-4.496RA-0.110(RA)2(1.356m/s) (6)

相比于较低速度,较高滑动速度下的数据 (1.649 m/s) 具有更高的Rsup2;。这表明擦伤载荷的失效在高滑动速度下更加规律,更易于预测。图4(c)说明了硬度和残余奥氏体百分比含量之间的反比关系。最佳关联形状与线性拟合出现在测定系数0.7687时。

3.5. ADI擦伤后的次表面

图5(a)–(c)显示了样本的摩擦轨道在等温时间为10min的剖视图。裂纹在石墨/马氏体基体界面区域次表面被观测到,并且裂纹是从界面区域传播的。这种裂纹的扩展将导致磨损颗粒的产生和石墨发生“拔出”现象。而对裂纹的萌生和传播的观测结果符合其他类似研究。

Shelton and Bonner[24]在他们关于含铜等温球墨铸铁的研究中表示,表面分层的次表面裂缝裂纹的萌生和扩展总是从ADI的球状石墨开始的。Dai et al.[25]的一项关于等温淬火球墨铸铁的裂纹萌生与拓展的原位观测报告也给出了相似结论。微裂纹萌生及扩展总是沿石墨-基体界面发生。

除了等温淬火温度在375 ℃ (图5 c)的ADI样品,其他样品中同样观察到了一些很小的塑性变形。这个特例是因为375℃时样本的奥铁体含量较高。同样,当等温淬火在275℃和300℃,60min和150min的条件下,也能观察到试样的一些塑性变形,如图5(d)–(f)所示。

同样观察到的还有拓展后会产生磨损颗粒的微小裂缝。这也是擦伤过程中石墨的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148250],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料