英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

水化水泥浆体在不同脱水温度下的胶凝特性

摘要

本文着重研究脱水相(DCP)的胶凝特性和再水化能力。首先准备不同脱水相样品,在300~900℃下分别加热水化水泥浆体(HCP)粉末。每种脱水相的胶凝特性由标准稠度、凝结时间、再水化程度、抗压强度和微观结构变化决定。实验结果表明,脱水相与普通波特兰水泥相比标准稠度较高,凝结时间短,再水化速度快,这也表明脱水相再水化能力受脱水温度影响。

关键词:脱水相;再水化能力;胶凝特性;脱水温度

- 引言

众所周知,在高温作用下,硬化水泥浆体(HCP)会发生一系列的物理和化学反应[1,2],自由水和结合水的释放是水化过程的主要过程,在高温下,一些水化产物逐渐脱水,比如钙矾石、水化硅酸钙(C–S–H凝胶)和氢氧化钙(CH)。硬化水泥浆体脱水过程是在800℃以上的温度完成,在任何给定的温度下脱水程度都是依赖于加热速率,因为所有脱水反应不是瞬时的[ 3 ]。因此,脱水过程中脱水相脱水终点的判断是非常复杂的,脱水过程中包含了各个脱水阶段的不同脱水产物,未反应的水化产物和未水化的水泥。

Sarashar和Farage脱水相再次遇到水的再水化行为[4,5],脱水相的水化产物与水反应形成初始水化产物如钙矾石,C–S–H凝胶和氢氧化钙。脱水相再水化的确定结构是随着再水化过程形成的,这可能会导致混凝土结构在火灾中收到额外破坏,也可以让强度重新恢复[6,7]。通过利用这种再水化行为,韩国已经开始用废弃混凝土生产再生水泥。[8]

然而,不同温度对脱水相再水化反应的影响的知识是不够的,在所有的水化产物中,钙矾石最先在100℃脱水,但该温度下钙矾石不分解并且保持短程有序的结构。[9,10] 在450℃下,氢氧化钙与部分脱水C–S–H凝胶和改性C–S–H凝胶共存,如果再次提供潮湿环境,钙矾石和新C-S-H凝胶形成再水化产物[11]。在温度高达750℃,脱水相的主要成分是脱水钙矾石,脱水C–S–H,氧化钙和无水相并且没有氢氧化钙和碳酸钙。[12]同样的再水化反应可以发现CaO与水反应产生的氢氧化钙。在850℃热处理后,脱水C–S–H以小于1.5的CaO/SiO2比转化为一种新的晶相,新晶相是类似于硅灰石的脱水产物——托勃莫来石和硬硅钙石[13] 。如果CaO/SiO2比大于1.5时,就会形成成分接近硅灰石的岛状结构硅酸盐[14]。因此,新的C-S-H凝胶是由水化反应中部分反应物与水反应生成的。此外,整个再水化过程中,脱水相中未水化的水泥与水反应形成附加的水化产物。

由于脱水过程和水化产物的脱水程度受到水化水泥浆体加热温度的影响,可以认为水化水泥浆体的再水化能力在不同脱水温度处理下是不同的。大多数再水化现象的研究主要集中在水化产物的化学成分和其对微观结构的影响。因此,无法辨别对脱水相脱水阶段的再水化性能的贡献是否与未水化的水泥颗粒有关。此外,先前的研究中也未阐明脱水相的再水化性能对其胶凝特性的影响。

本文系统地介绍了在不同预加热温度下得到的脱水相的胶凝特性的实验结果。脱水相的相关性质由标准稠度、凝结时间、水化程度和抗压强度评价。利用SEM等技术进一步观察脱水相再水化过程的微观结构。

2.实验材料与实验方法

2.1.脱水相的制备

以0.5的水灰比混合波特兰水泥和谁制备水泥浆体样品,ASTM协会研究了一种1型水泥,其物理性质和化学成分列于表1。所有样品均在20℃下喷水雾化养护30天,养护期后,将样品粉碎成小于25毫米的块状,在80℃下干燥约48 h以此作为脱水相标本。脱水相标本制备的详细步骤如下:

(1)水化水泥浆体加热至恒重后进行球磨,过75mu;m筛子筛分后,将粉体收集。

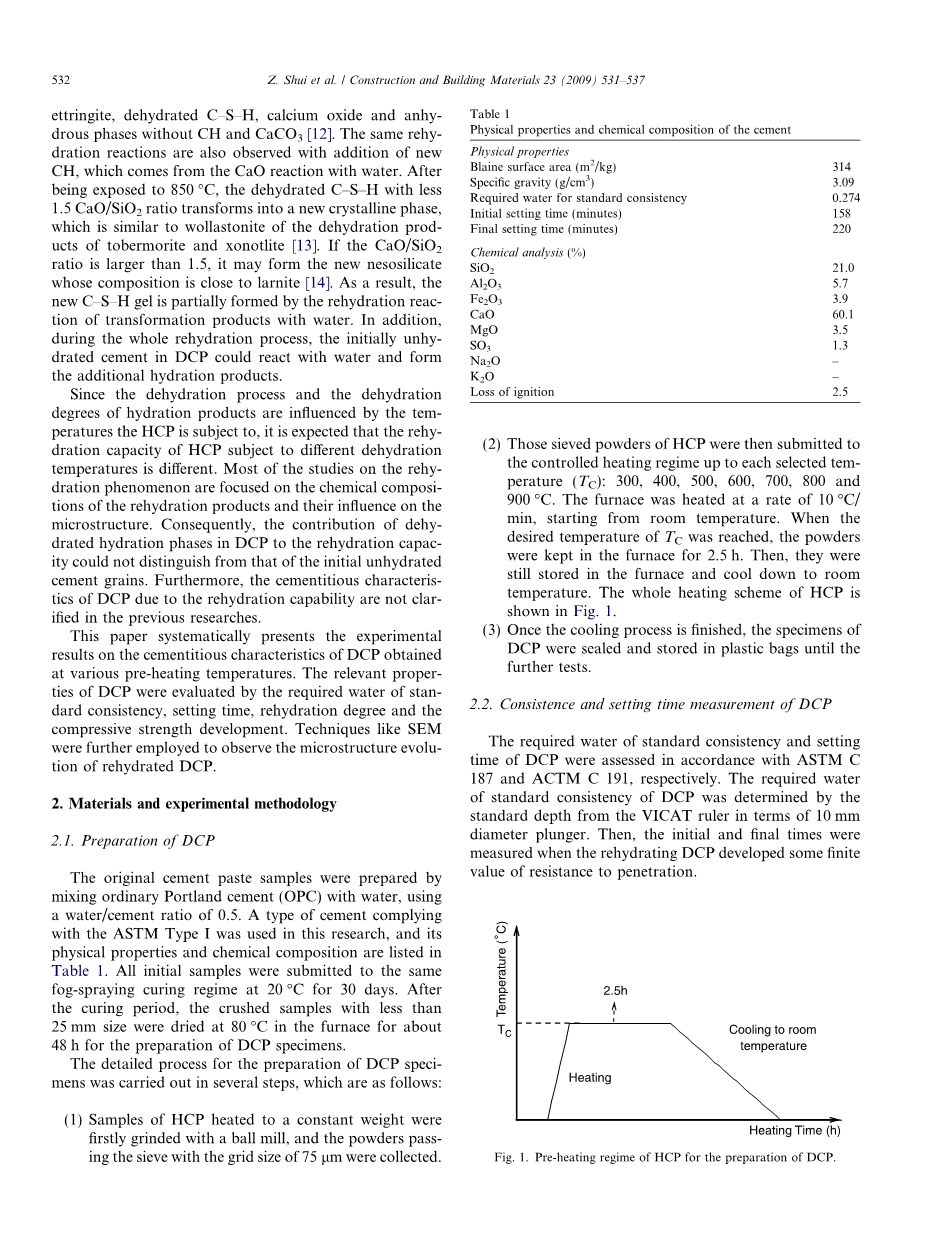

(2)将筛分过的水化水泥粉体分别在300, 400, 500, 600, 700, 800和900℃下加热。从室温开始,以每分钟10℃的速度加热炉子,当加热温度达到设定温度后,将粉体在炉子中保温2.5小时,然后自然冷却到室温。整个加热过程如图1所示。

(3)冷却完成后,将脱水相密封保存在塑料袋中,等待进一步测试。

2.2.脱水相标准稠度用水量和凝结时间测定

脱水相标准稠度用水量和凝结时间分别按照ASTM C 187和ACTM C 191进行评估,由标准深度在10毫米直径的柱塞的VTCAT方法测定脱水相的标准稠度用水量,然后,最初和最后几次测量脱水相养护期的抗渗透值。

2.3. 抗压强度测量

制备脱水相粉末水化反应产物,测试其力学性能。将脱水相和标准稠度用水混合后倒入20毫米times;20毫米times;20毫米的模具。每个模子被放置在振动台上振动60秒。所有样品成型后在20℃相同湿度下分别养护3、7和28天进行固化。养护结束后用MCC 82型号测试机测试抗压强度。

2.4.水化程度的测量

通过测定烧失量可以确定脱水相的非蒸发水含量,从而来测量水化程度。分别在105℃和1050℃下测量脱水相水化产物的质量损失和其非蒸发水含量[15]。因为在1050 ℃下最初的脱水相的质量部分损失导致残余非蒸发水测量值有误差,在脱水相水化产物实际非蒸发水量应有一个系数gamma;纠正,可以由以下方程表示在1050℃下最初的脱水相和再水化脱水相的质量关系:

=

其中 (g H2O/g DCP) 是每单位质量的脱水相再水化后结合非蒸发水含量,和是再水化脱水相在105℃到1050℃时的质量变化。式(1)在对再水化反应的定性分析中没有考虑质量损失中碳酸钙的分解。水化程度的计算公式为

其中,(%)是水化时间t的水化程度,(g H2O/g DCP)是再水化脱水相单位质量非蒸发水含量。本文给出了一些假设,脱水相中非蒸发水含量可以在水化后完全恢复,最初的未水化水泥颗粒再次水化后含有非蒸发水。因此,假设的W full非蒸发水含量是由上述两部分组成。

表2列出了水泥浆体在脱水温度下的质量变化,水泥浆体首先在105℃下干燥至恒重作为参考质量。本文以非蒸发水为0.227 g H2O/g,水化程度0.80的完全水化水泥作为评估,参数gamma;和可以根据水泥浆体的质量损失估计出来,如表3所示。

2.5.再水化产物的微观结构

扫描电镜(SEM)可以用来观察水泥浆体和脱水相水化过程的微观结构。目的在于研究不同温度下得到的脱水相再水化过程中的微观结构变化。

3.结果和讨论

3.1.脱水相所需标准稠度用水量

脱水相所需标准稠度用水量的函数关系如图2所示。未加热的水泥浆体在室温下的需水比率为32%,而经过高温活化的脱水相的需水率是48%-68%,这取决于脱水相的加热温度。当脱水相的加热温度从300℃增长到900℃,脱水相的需水量成线性增长。脱水相的脱水温度越高,脱水相的标准稠度用水量越高。本项研究中普通波特兰水泥标准稠度用水量是27.4%。因此,脱水相的标准稠度用水量比普通波特兰水泥的标准稠度用水量高很多。

在一般情况下,已水化水泥的比表面积比未水化水泥大得多。在所有的水化产物中,作为水化水泥主要水化成分的C–S–H凝胶的比表面积大约是200-300m2/g。高温下,C–S–H凝胶的硅酸盐聚合物逐渐解聚,形成聚合度低的结构。通过的核磁共振测试方法[16,17],C–S–H凝胶主要由二聚体和硅酸盐阴离子通过和的频谱链接,在450℃和750℃的高温活化后,和的光谱逐渐消失,取代以新的二聚体和和 [11]。这可以推断出在热解聚条件下,由于微裂纹和结构的变化,脱水相比表面积会逐渐增加。此外,脱水相含量随脱水温度增高不断增加[18]。在相同的标准稠度用水量下,脱水相中的脱水相导致增加了脱水相的需水量。此外,需要几分钟来准备DCP浆体来进行浓度测定,因此,部分脱水产物如CaO和脱水C–S–H凝胶会与水快速反应,同时也会消耗水。由于上述原因,更高温度下获得的脱水相需要更高的标准稠度用水量。

3.2. DCP凝结时间

初凝时间、终凝时间与标准稠度需水量关系如图3所示,随着脱水温度升高,脱水相浆体凝结时间呈抛物线趋势逐渐降低。300℃脱水相的初凝时间和终凝时间分别是42分钟和79分钟。而800℃的脱水相的初凝时间和终凝时间分别减少大约63%和36%。经过800℃活化处理的脱水相初凝时间最低可达到17分钟。这也就是说,相比普通波特兰水泥,脱水相的凝结时间更短。

由高温引起的热降解过程中,这些脱水阶段的脱水相是在亚稳状态下。一旦遇到水了,它们不需要克服保护层的作用和成核过程,很快聚合彼此又形成新的C–S–H网络。同时,二聚体和聚合结构度低的单体又再聚合形成C–S–H凝胶[4,19]。然后,脱水产物的快速冷凝使DCP胶体可塑性降低,这也导致了脱水相凝结时间缩短。

3.3.脱水相的再水化程度

脱水相的再水化程度可通过烧失量测量确定,在不同养护天数下,再水化程度如图4所示。可以看到,脱水相的早期再水化过程是非常快的,第1天的脱水相的再水化程度几乎达到70%。这和脱水温度无关。在经过养护后,脱水相的再水化程度在3天, 7天, 28 天,分别达到大约80%, 85% 和95%。因此,在相对湿度100%的喷雾养护条件下,DCP的再水化程度早期快速增长,之后以较低的速度持续增长。

根据图2和图3的分析,脱水相脱水后的水化阶段能与水快速反应。然后,由于脱水相比表面积较高,早期C–S–H凝胶容易结合更多非蒸发水形成连接,并使早期再水化程度进一步提高[6,19]。随着再水化过程的持续,新C–S–H凝胶硅酸盐阴离子的长链结构将逐步形成,并填充满微观组织。要注意到,经过早期再水化阶段,脱水相在后期的再水化程度保持稳定。

3.4.脱水相再水化后的抗压强度发展

在不同的养护天数下,脱水相试样再水化后的抗压强度如图5所示,注意到在室温下未加热的水化水泥浆体在养护三天后没有抗压强度,而脱水相3天后的抗压强度快速发展。还有,随着试样活化温度的提高,脱水相抗压强度也提高,尽管标准稠度用水量相比未加热的水泥水化浆体高很多,如图2所示。这意味着,脱水相再水化阶段的水化产物发生反应形成了早期抗压强度。随着养护期的持续,在室温下未加热的水化水泥浆体的抗压强度在7天和28天分别逐渐达到2.6 MPa和5.3 MPa。考虑这部分的结果,可以看出,水化水泥浆体中最初的未水化水泥颗粒中逐步水化,导致了最终产物样品存在一定结构强度。

当脱水温度为300℃和500℃之间时,脱水相的抗压强度是互相非常接近,随着养护龄期的增加,其抗压强度发展状况相似。如果脱水温度进一步升高,脱水相的相应抗压强度在每一个养护周期后进一步增加。当脱水温度达到800℃,脱水相的抗压强度在养护的早期和之后时间的达到最大值。与原来的水化水泥浆体相比,脱水相早期的抗压强度发展比水化水泥浆体更快,而后期的抗压强度发展更慢。例如,在3天和7天时,脱水温度800℃的脱水相和最初的水化水泥浆体的抗压强度几乎相同,而在28天后,脱水相的抗压强度只有水化水泥浆体的60%,即脱水相水化后强度不能恢复到原始的水化水泥浆体的强度。当脱水温度大于800℃后,每一养护期后脱水相抗压强度略有下降趋势,这应该是部分脱水相在800℃以上高温性质发生改变造成的[14]。用XRD和MAS NMR等测试方法来确认水化水泥浆体遇水后的水化产物的恢复状况[11]。这种可逆行为对样品再水化后的强度形成是可用的,水化产物脱水相的再水化过程可以补充这部分信息,这也表明,再水化后的结构强度依赖于脱水温度的特征[19]。如图5所示,依据对脱水相脱水温度和再水化能力的观察,和脱水相再水化以及未水化水泥颗粒继续水化的耦合效应最初确定水化强度的形成。

3.5.脱水相再水化后的微观结构

脱水相再水化后的早期微观结构发展如图6所示,在早期3天和7天龄期,可以观察到的水化脱水相和水化水泥浆体之间的组织形态上的差异。在图6的a、b图中可以看到CH的块状版,其针状钙矾石和箔状C–S–H凝胶更像原来的水化水泥浆体。由于C–S–H凝胶网状结构的影响,钙矾石分布在C–S–H凝胶中作为改性纤维并且在CH中沿基面解理,但钙矾石没有六角形的。因此,最初的水化水泥浆体的显微结构逐渐致密,并且孔隙率低。脱水温度600℃的脱水相微观结构如图6中c、d所示,图中可看到纤细束状C–S–H凝胶和针状钙矾石存在于颗粒空隙中,还有少量的蜂窝状C–S–H凝胶也覆盖在脱水相表面。这些再水化产物尺寸小于原来的水化产物,水化后的脱水相经过3天和7天养护后微观结构形态的差异不明显,脱水相微粒仍然保持分离。另一方面,脱水相早期与水反应后,再水化能力保持平稳快速的发展。根据对脱水相早期微观形态的观察,可以确认图4中脱水相的快速水化反应。

28天龄期脱水温度对脱水相微观结构的影响呈现在图7。需要注意到,当脱水温度升高时,再水化脱水相的微观结构变得更加致密。如图7a所示,脱水温度为400℃的脱水相再水化后微观结构是多孔的,虽然一些细束状的C–S–H凝胶和针状钙矾石填充了分离的脱水相颗粒和覆盖在脱水相表面的蜂窝状脱水相之间的空间。有一个原因导致了脱水温度400℃时脱水相再水化后抗压强度很低(图5)。至于脱水温度600℃的脱水相,其微观结构中存在更多片状C–S–H凝胶,还有一部分细束状的C–S–H凝胶填充在空隙中。虽然C–S–H的量是确定的,水化产物无法发生聚合反应产生致密体,可以观察到在水化产物仍然有一些空洞存在于新的C–S–H中。在图7c中,箔片状C–S–H凝胶周围是预先加热的水化水泥浆体,它们几乎包围住脱水相颗粒来重建密实的结构。

4.结论

本文的研究结果可以对脱水相的胶凝特性提供有效信息。相比普通波特兰水泥,脱水相的标准稠度用水量更大。脱水温度越高,脱水相所需标准稠度用水越多。脱水温度越高,脱水相的凝结时间越短。

在之后的硬化过程中,再水化脱水相的抗压强度发展

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151418],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料