英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

石墨烯对水性无机富锌涂层耐蚀性的影响

Lihong Cheng a, b, Chunli Liu b, Dajie Han b, c, Shuhua Ma b, **, Weihong Guo a, *, Haifeng Cai a, Xiaohui Wang b

a华东理工大学材料科学与工程学院,高分子材料科学与技术学院,超微材料制备与应用重点实验室,上海,200237

b中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,绿色工艺与工程重点实验室,中国北京

c北京化工大学化学工程学院,中国

摘要:本文研究了石墨烯纳米片对水性无机富锌涂层耐蚀性的影响。本实验通过把由不同比例的锌和石墨烯组成的涂料涂覆在碳钢板上,再采用直流极化技术和电化学阻抗谱(EIS)研究了水性无机富锌涂层的防腐性能。 结果表明,由于石墨烯的导电性,石墨烯的添加可以提高锌的有效含量和涂层的阴极保护性能。 具有2wt%石墨烯的涂层能够维持阴极保护效果40天。 XPS结果表明,涂层表面的主要腐蚀产物是Zn5(OH)8Cl2,石墨烯大大改善了锌粉颗粒的腐蚀率。

关键词:涂层 硅酸钾 水性 石墨烯 富锌

- 绪论

车间底漆,一般被称为金属预处理底漆,用于临时保护碳钢免受切割,焊接或腐蚀的损害。一直以来,通过添加富锌涂层,包括有机环氧富锌涂层和无机硅酸钾富锌涂层[1]都是保护钢结构免受钢铁腐蚀的有效方法[2,3]。在富锌涂层中,锌粉颗粒为碳钢提供阴极保护,通过牺牲电流的作用来保护碳钢[4]。然后,锌粉的腐蚀产物将逐渐沉积,在钢上形成一层保护膜,可以密封住底漆中的孔隙,提高阻隔性能[5e8]。

人们正在尝试进行一些改善富锌涂层防腐蚀性能的实验。 Jagtap认为,添加15%(重量)的氧化锌可以改善富锌涂层的抗腐蚀性能[9,10]。 而Y. Cubides [11]发现碳纳米管可以促进腐蚀防护效果,N. Arianpouya [12]则是发现PU / Zn / OMMT纳米复合涂层具有优异的防腐蚀效果,其阻隔性能有很大的提高。目前,水性富锌涂料的效果几乎与溶剂型涂料的性能相当[13,14]。但与此同时水性无机富锌涂料还具有VOC含量低,干燥快,防锈性能好,焊接性能好,机械性能高等特点[15],其维护成本低,安全性高[16e19]。

为了确保锌粉颗粒之间的良好电接触和对碳钢基材的阴极保护,干膜中需要高达92wt%含锌量的高浓度颜料[20]。然而,涂层中过高的锌含量会降低薄膜的附着力,焊接过程中产生的氧化锌粉尘也会对工人的健康有害。同样重要并且需要指出的是,减少涂层中锌的用量还会有助于节省材料以及能源等[12]。

因此,可以添加石墨烯来降低所需锌的用量,而且片状颜料的添加也对富锌涂层的性能有着积极作用。

石墨烯具有良好的机械性和热稳定性[22,23],低化学反应性[24],不透气性[25]和良好的阻隔性[25e27],因而可以在很多有关方向中得到应用[21]。 正是由于石墨烯具备这些特性,所以科学家们也逐渐开始把注意力集中到石墨烯在防腐蚀涂料的制作当中去了。 一些实验小组已经证明了石墨烯作为抗氧化[28,29]和腐蚀抑制涂层[30,31]的有效性。 Arun S. Kousalya [28]发现了一种有效的石墨烯氧化阻挡涂层。 然而,这种涂层仅提供屏障保护,并且石墨烯的导电性未得到有效利用。 除此之外,石墨烯在水性无机富锌涂层上的研究少之又少。

通过我们的实验,我们发现复合涂层要比纯锌涂层具有更好的防腐性能。

2.实验

2.1. 材料准备

根据ASTM D 609,用作金属基材的碳钢板需要喷砂至Sa2 1/2并切割成10 15 0.4 cm 3的尺寸,从而方便进行EIS测量。

使用药品包括从邢台海洋化学公司购买的硅藻酸盐水溶液。从Dali Zhongfa公司获取的粒径为5e10nm的30wt%纳米二氧化硅胶体溶液AJN-830。由长沙Resucerial新材料公司提供的平均粒径为5e10mm的锌粉(1#)。以及来自苏州格瑞丰纳米技术有限公司(中国)的石墨烯纳米片(8e10层)。

2.2. 涂料的制备

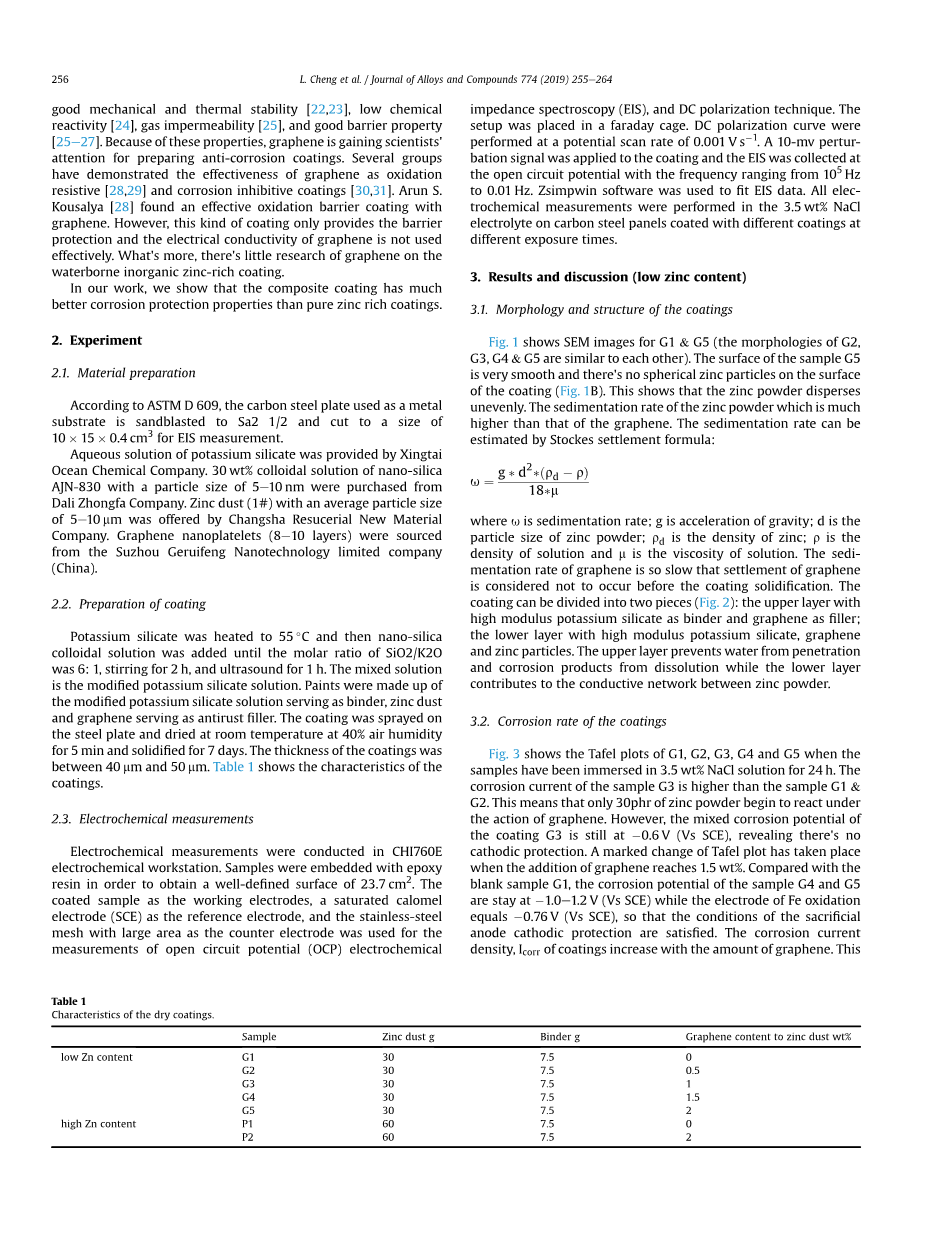

将硅酸钾加热至55℃,然后加入纳米二氧化硅胶体溶液直至SiO 2 / K 2 O的摩尔比为6:1,搅拌2小时,并超声处理1小时。混合溶液是改性的硅酸钾溶液。涂料由改性的硅酸钾溶液,以及作为防锈填料的锌粉和石墨烯组成。将涂层喷涂在钢板上并于室温中在40%的空气湿度下干燥5分钟并固化7天。涂层的厚度在40mm和50mm之间。表1显示了涂层的特性。

2.3. 电化学测量

在CHI760E电化学工作站中进行电化学测量。将样品用环氧树脂包埋,以获得23.7cm 2的明确限定的表面。把涂层样品作为工作电极,饱和甘汞电极(SCE)作为参比电极,再以大面积不锈钢网作为对电极,用于开路电位(OCP)电化学阻抗谱(EIS)和直流极化技术的测量。将装置放置在法拉第笼中,以0.001V s 1的电位扫描速率DC极化曲线。将10-mv扰动信号施加到涂层上,并且在开路电位下收集EIS,设置频率范围为105Hz-0.01Hz。 最后使用Zsimpwin软件来拟合EIS数据。所有电化学测量会在不同的曝光时间下,在涂覆有不同涂层的碳钢板上,于同一浓度的3.5wt%NaCl电解质中进行。

3.结果和讨论(低锌含量)

3.1. 涂层的形态和结构

图1 样品表面的SEM显微照片 A是样品G1 B是样品G5

图1显示G1和G5的SEM图像(G2,G3,G4和G5的形态彼此相似)。样品G5的表面非常光滑,涂层表面没有球形锌颗粒(图1B)。这表明锌粉分散不均匀。锌粉的沉降速率远高于石墨烯的沉降速率。沉降率可通过Stockes沉降公式估算:

u frac14; g d2 eth;rd rTHORN;

18 m

其中u是沉降率; g是重力加速度; d是锌粉的粒径; rd是锌的密度; r是溶液的密度,m是溶液的粘度。石墨烯的沉降速率非常慢,以至于人们认为在涂层固化之前石墨烯都

不会发生沉降。涂层可分为两块(图2):上层以高模数硅酸钾为粘合剂,石墨烯为填料;下层采用高模数硅酸钾,石墨烯和锌颗粒。上层防止水渗透和腐蚀产物溶解,而下层有助于构建锌粉之间的导电网络。

图2 涂层结构的草图

3.2. 涂层的腐蚀速率

图3显示当样品浸入3.5wt%NaCl溶液中24小时时G1,G2,G3,G4和G5的Tafel图。样品G3的腐蚀电流高于样品G1和G2。这意味着只有30phr的锌粉在石墨烯的作用下开始反应。然而,涂层G3的混合腐蚀电位仍为0.6 V(Vs SCE),表明它没有受到阴极保护。当石墨烯的添加量达到1.5wt%时,塔菲尔图发生了显着的变化。与空白样品G1相比,样品G4和G5的腐蚀电位保持在1.0e1.2V(Vs SCE),而Fe氧化电极则为0.76V(Vs SCE),因此牺牲阳极的阴极保护条件得到满足。涂层的腐蚀电流密度Icorr随着石墨烯的量而增加。

干涂层的特性

|

样品 |

锌粉 g |

结合剂 g |

石墨烯占锌粉质量比t wt% |

|

|

低锌粉含量 |

G1 |

30 |

7.5 |

0 |

|

G2 |

30 |

7.5 |

0.5 |

|

|

G3 |

30 |

7.5 |

1 |

|

|

G4 |

30 |

7.5 |

1.5 |

|

|

G5 |

30 |

7.5 |

2 |

|

|

高锌粉含量 |

P1 |

60 |

7.5 |

0 |

|

P2 |

60 |

7.5 |

2 |

|

表1 干涂层的特性

这意味着添加2wt%的石墨烯改善了锌颗粒与锌颗粒和碳钢之间的导电网络连接。

表2显示了样品在浸入24小时后测量获得的潜在动态极化电化学参数。 根据SterneGeary方程[12]评估极化电阻(Rp):

|

Rp frac14; |

babc |

|

2:303Icorr eth;ba thorn; bcTHORN; |

其中Icorr,ba和bc分别为腐蚀电流密度,阳极塔菲尔斜率和阴极塔菲尔斜率。 腐蚀速率(Rcorr以毫米为单位)通过以下等式计算:

Rcorr frac14; 0:0032 Icorr M

n d

其中Icorr,M,n和d分别是腐蚀电流密度(mA = cm2),摩尔质量(g / mol),电荷数和密度(g / cm3)。随着石墨烯的增加,涂层的极化电阻Rp从0.072MU·cm2降低到480U·cm2(表2)。

|

样品 |

电化学复试测量 |

|||||||

|

腐蚀电位Ecorr (V/SCE) |

RP (MOmega;·cm2) |

ba(V/dec) |

bc (V/dec) |

Icorr (mA=cm2) |

Corrosion rate (mm/year) |

|||

|

G1 |

0.033 |

0.072 |

0.21 |

0.11 |

0.46 |

0.0066 |

||

|

G2 |

0.094 |

0.030 |

0.22 |

0.21 |

1.52 |

0.022 |

||

|

G3 |

0.64 |

0.012 |

0.22 |

0.17 |

3.56 |

0.051 |

||

|

G4 |

1.08 |

0.0056 |

0.46 |

0.24 |

12.17 |

0.18 |

||

|

G5 |

1.01 |

0.00048 全文共8050字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[767] |

||||||

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料