英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

具有新型流道分岔结构的流体分配器流体分布均匀性的实验研究

摘要:为了流体在流场中具有更好的均匀性,本文提出了一种对称的流道分岔结构。考虑了两种类型的分岔流道结构。识别和标准化流道分岔结构设计的特征参数被指明。六个流体分配器,分成两组进行实验。每一组的流体分配器由一个基础的流道分岔结构进行区别。但是在他们的设计中每一组的分配器在特征参数上是不同的。实验测量了出口气流的轴向速度。对每一个分配器中流体分布的均匀性进行了研究。对这六个研究的流量分配器进行了流体分布均匀性的优值比较和评估。在本次研究中,新型概念的对称分岔流体分配器设计以及实验结果和结论在高性能工业设备例如热交换器,反应器,燃料电池,散热器,以及液体产品包装机械的发展中具有重要意义。

1.介绍

在很多工业应用中,流场中均匀的流体分布对设备的性能很重要。均匀的流体分布通常有利于提供更好的传热、温度控制、低压损失(转化为较少的泵浦功率),以及流体所引起振动最小化。例如,在运行时,微通道反应器,太阳能集热器,板式换热器,用于电子封装冷却的微通道散热器在均匀流场存在时性能都要更好。在一些化学和电化学设备中,例如各种燃料电池,均匀的流体分布显得尤为重要。

在一个平板上多重平行流道或者三维排列的平行流道需要均匀流体分布,前者流体分配器被称为2D流体分配器,后者被称为3D流体分配器。2D流体分配器常常用于平面类型的燃料电池,热交换器和反应器。在化学工业或者仅仅是液体产品包装成多个容器中,核反应堆以及流化床反应器需要用到3D流体分配器。

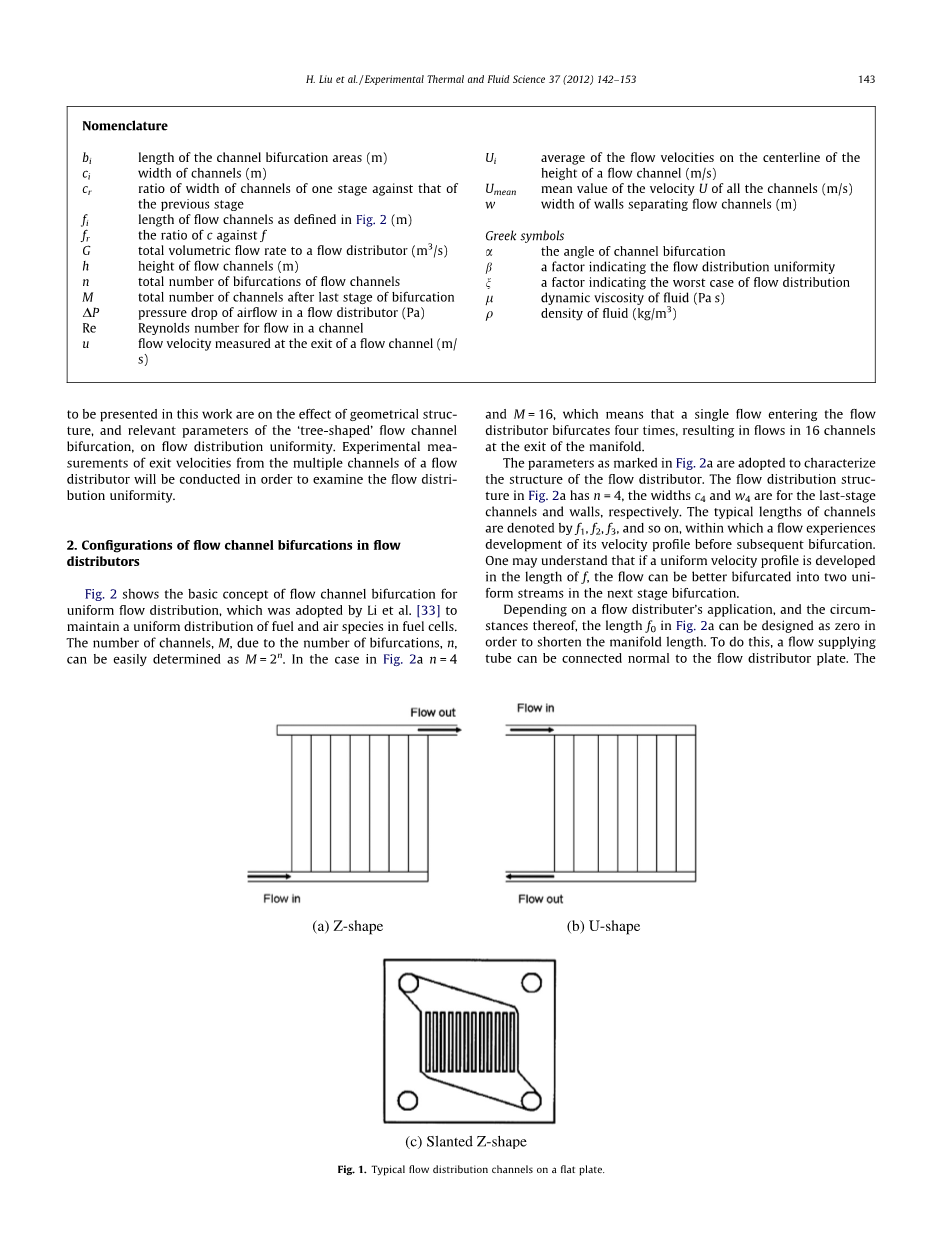

如图1所示,与多种类型如U型,Z型,或者是斜Z型的进口,出口相结合的平行通道是非常典型的使用于平板应用的2D流体分配设计。这些流体分配器的流体分布均匀性在过去已经被研究过。Commenge和Falk提出了一种近似的斜Z型结构模型并且研究了速度分布。U型和Z型结构的速度分布的理论研究已经由Weitbrecht,Bassiouny和Martin等人报道过。总的来说,很多这些相似类型的分配结构在分布到平行流道时没有表现出好的流体分布均匀性。

在Bejan的构造理论中,流体分布是一个经常被提起的问题,并且在他的工作中已经提到过树形的流体分布结构。假设树形分岔流道的子流是均匀的,Bejan分析并且优化了流道的尺寸形成级联流体分岔。然而,事实上,使用文献中报道的分岔流道结构,在平板上流入大量正向流动的流体,人们不能简单的保证分布的均匀性。这种特殊的几何通道分岔结构能有效的影响流体均匀性。在这项工作中,将介绍的在流体分布均匀性上的研究和结果,受到几何结构和树形流道分岔相关参数的影响。为了检验流体分布均匀性,将要安排流体分配器上多通道的出口速度实验测量。

2.在流体分配器中流道分岔的构造

图2显示了由Li等人采用的使流体分布均匀的流道分岔的基本概念,为了维持燃料电池中燃料和空气物质的均匀分布。由分岔数n,通道数M可以容易的得出,即M=,在图2a的情况下,n=4,M=16,这意味着单个流入流体分配器分岔4次,使歧管的出口处有16个通道。在图2a中标记的参数是用来表征流体分配器的结构。在图2a中流体分配器结构n=4,C4和W4分别是末端通道和岸的宽度,通道的典型长度由f1,f2,f3等等表示,在这段长度中流动经历在连串的分岔之前发展为速度分布。可以理解为在长度f中如果形成了均匀的速度分布,流体可以在下一阶段的分岔中更好的分成两股均匀的流体。

取决于流体分配器的应用和环境,其中,在图2a中为了缩短歧管的长度,f0可以设计为0。为此,流体供应管可以垂直于流体分配板连接。这种管的位置在图中由虚线圆圈表示。

基本上,我们可以使用以下参数来识别流体分配器几何形状:最后一级通道和岸宽为cn和wn,比率cr=ci 1/ci,fr=fi/ci。如图2a所示,只有最后一级的流道和岸宽确定了,流道分岔中心线之间的横向距离也都可以确定。对流体分配器来说,流道宽之比ci 1/ci是一个常数,这将在后文进一步讨论。Fi/ci的值是影响流体分配器中流体均匀性的因素,这可能与流道分岔一级与另一级之间有所不同。

图2a中的流体分配器是基于180度流道分岔,这是一个独特的结构并且被设计为T形。另外两个独特的流体分配器分岔结构如图2b和2c所示。图2b中的树状流道分配器可能随角度a的变化而变化,可以设计成不同的变体。T形设计实际上是树形设计的一个特例,当a=180度时。如图2c所示,圆形流道分岔结构是另一种独特的流体分配器结构。尽管流道分岔结构不同,但是参数ci, wi,和 fi是一样的。对于树形和圆形的流道分配结构来说,它们的长度分布标记在图2b和c中。

在这三种类型的流道分岔结构中所需要的长度是不同的。T形分岔所需的分岔长度较小,而树形和圆形需要相对较大的长度bi,流动分配器能否产生均匀的流量分配取决于通道分叉结构和长度fi,速度分布从一个分叉的末端开始到下一个分叉的开始。

Bejan讨论过选择圆形通道的直径比 cr = ci 1 / ci。假设那个树形分配系统中的管道流动得到了充分发展层流,他通过分析得出结论,cr为0.79。目前作者按照Bejan给出的相同分析步骤,并且对于完全发展的湍流通过圆形通道在流量分配系统中流动,获得的比率为0.75。一个目前作者的计算也发现它会导致如果我们遵循的话,频道的宽度太大且不切实际相同比率的cr = 0.79或cr = 0.75(直径为管)用于矩形通道的水力直径在一个流量分配器上保持通道的高度恒定平板。尽管如此,作为一种方便和现实的选择,比率对于设计宽度,考虑cr = 0.79或cr = 0.75当前的矩形流动通道在平板上,为此所有通道的高度保持不变。考虑到需要用于流量分配器应用于湍流和层流使用平均值cr = 0.77(从0.79到0.75)在这项工作的设计中。但是,研究和优化分叉之前和之前通道宽度的比率对于恒定通道高度下的矩形通道是预期的在我们未来的工作中。

如图2中显示,选择的通道长度fi应该考虑到流体的必要性以发展并获得流道中抛物线的速度分布。因为需要充分发展的速度分布的流道长度取决于雷诺数,在每一级的分岔处流道都会进行分析以检测雷诺数。假设在每一级的分岔处,流体是均匀的分配到流道中,长度为fi的流道雷诺数可以定义为

其中G是到达流体分配器的总体积流量。对于流道中流体运用雷诺数的定义,用于分岔之前和分叉后的流量并且流道宽为 ,可以确定为。下面是在本次研究中采用的参数:h=1.59mm,cr=o.77,n=4,cn=1.59mm,我们可以很容易的发现

分别为0.59,0.58和0.57.这意味着流道中的雷诺数在流道分岔之后会减少。

众所周知,在流道中充分发展的流体速度分布所需要的无量纲长度(fi/ci)与流体的雷诺数是成正比的,因此,在流体分配器的流道中,我们可以总结出对于充分发展的流体fi 1/ci 1的值应该小于fi/ci。在本次研究中,为流体分配器所选择的特定值fi/ci会在下一部分给出。

3.实验设定和测试过程

这篇文章选择T形和圆形流体分配器来进行调查。树形的流道分配结构和分配器会在另一项工作中单独研究,因为在树形分配中有大量的设计选择(尤其是各种角度的选择)需要被调查。

对每一种类型的流体分配器而言,选择3种不同的流道长度fi/ci组合。表1-6列出了这六种被研究流体分配器的特征参数。对表中的特征参数,读者可以参考图2中的注释。指明了数字的流体分配器名字是分岔级别1,2,3fi/ci的比值。例如,T-221是指T形流体分配结构,2,2,1分别指f1/c1,f2/c2,f3/c3.在T形分配中,流道中的方形角落实际上是圆形的,因为加工工具是1.0mm的研磨精度。值得注意的是在流体分配器的末端流道的高度和宽度是一致的。

图3显示了使用CAD软件solidwork设计的2种类型流体分配器的3D图片。所以的设计制备于Plexiglas板(厚度为10mm),使用CNC机器来保证高精度。流体分配是由固定的基板(里面雕刻了流道)制备的,由Plexiglas板覆盖。由工厂制成的Plexiglas基板表面和活动盖板最初由胶纸覆盖。在流道雕刻完之后,剥离胶纸并且这两块板会结合在一起,还会用7个螺栓加固来确定气密性。最后用肥皂法检测板子的气密性。

为了评估流体分配均匀性,实验调查聚焦于测量分配器流道出口处的流速, 在6个流体分配器的所有流道出口处进行流速测量。在三种流体分配器中,有相同类型的流道分岔结构,另外在具有不同流道分配结构的流体分配器之中都会进行流速均匀性的比较。

使用专门开发的毕托管来测量每个通道出口处的气流速度。它的尖端朝向流道出口排放流体处,进行测量总压力。这个特殊的毕托管是一个针头探针(外径1.07毫米,内径0.55毫米)其中流道排出流体的总压力可以被转换到压力传感器中(Baratron,由MKS Instruments公司制造)。因为毕托管是放置在距离出口2.0毫米的位置,完全处于流道之外,实验室中的大气压力被认为是流道排出流体的静态压力。这意味着毕托管把大气压力作为其静压。相应地,高压侧的Baratron压差传感器连接到压力探头(毕托管)并且其低压侧连接大气。随着总压力和静压力的差值测量后,利用伯努利方程计算气流速度。事实上,Baratron压差传感器通过连接放大设备把压力差(总压力和静压之间)转换为电压。然后进入数字/模拟转换器,最终通过LabVIEW程序把测量电压值转换为流速进行读取。

实验中仪器连接的流程图测试循环如图4所示。空白的箭头,连接图中的仪器指定气流路径。阴影箭头表示电信号的路径。

压力探头(毕托管)使用增量步长为0.1毫米的x-y-z移动系统来控制在通道出口的跨越运动。当压力探头穿过一个流道的整个出口时,它测量该流动通道出口的速度分布。横臂控制为在出口平面上垂直和水平移动,这使得压力探头可以测量流道出口处的整个速度轮廓。横臂的步进电机受到Labview程序控制来完成探针的横向运动。图5显示出了流体分配器和毕托管的尖端朝向出口的位置。

还测量了流量分配器中的压降来比较不同分配器。压力表承受流量分配器上游30cm的空气供应管中的压力。因此,流体分配器的压力损失的结果实际上包括30厘米长的空气供应管中的压力损失。然而,这种空气供应管中的压力损失(在内部直径8毫米)与在流量分配器的流量通道(高度为1.59毫米)的压力损失相比非常小,因此可以被忽略。

值得讨论的是上述用于速度测量仪器的限制和适用性。如前所述,特殊皮托管的内径探头为0.55 mm,因此应从结果中对通道排出的空气流的总压力进行局部测量平均直径为0.55毫米的区域。然而探头距离流道的出口是2.0毫米并且x-y-z横臂最小可以移动0.1毫米的步长,这允许我们在每个方向,宽度和高度上至少测量10个点的流道出口局部平均流速。由于毕托管探头离出口2.0毫米,对于流动通道而言探头不会阻挡空气流动。因此,它在不受干扰的情况下接收排出流量的总压力,并且毕托管的测量速度仍然是相当局部的,可以非常好地反映速度分布。还应该提醒一下这次调查的目的是研究流体分配器的均匀性。因此,主要目标是比较流体分配器的多个通道之间的流速的平均值。

图6展示了在远离流道出口2mm处的速度测量轮廓。横轴上的数字是毕托管移动测量速度的步进数。有速度平面的区域明显要大于流道出口区域,因为流体喷射出流道的区别。速度轮廓线的平均速度为来自流道中心线速度分布平均速度的85%到93%(随着到流体分配器的总体积流量略有增加)。因为速度轮廓线测量需要大量时间,为了减少工作负担,仅仅测量流道在中心线高度处的速度分布,流体分配均匀性的评估将会基于在流道中心线高度测量的流速。

4.不确定性和数据去除

实验中速度测量的不确定性可以追溯到压差传感器的不确定性及其连接的电压表。 Baratron压差传感器的范围为10 Torr(相当于1332.8 Pa)分辨率为0.2 Torr(相当于22.66 Pa),精度为0.25%。 数字万用表的量程为10 V分辨率为100 lV,精度为0.2%。 分析发现以下典型的不确定性。 例如,速度为7.5米/秒,速度测量系统具有相对不确定性2.4%; 而在3米/秒的速度下,相对不确定性测量值为5.8%

使用流量计(Dwyer Instruments Inc.),其范围为20-200 SCFH(0.57-5.66 m3/ h),分辨率为5 SCFH(0.14 m3/ h),相对准确度为12.5-1.25%,测量到流体分配器的总体积流量。测量的总流速来自流量计和从局部整合的流量比较速度测量值,在流量分配器T-432中流速为40 SCFH(1.132 m3/ h)。来自局部速度积分与流量的读数一致在8.0%误差以内,这是可以接受的因为分别由流量计和皮托管测量的流量和流速的不确定性。重要的是要注意速度测量位于离a的出口平面2.0 mm的流动通道平面上。测量平面上的区域速度实际上大于通道出口区域,因为从通道中弹出后的流量发散。例如,在如图6所示的情况下,面积的偏差从出口处的1.59毫米*1.59毫米到在速度测量处为2.65 mm *2.65 mm。对于本研究中的测试案例,该区域在发散后当流速较高时,可以达到2.80 mm *2.80 mm。流体分配器的压力损失使用压力计测量范围为0-15psi(分辨率为0.5 psi(3.45 kPa)时为0-103.42 kPa,精度为满量程的plusmn;1.6%。

16个流道指示流程有两个重要因素每个流量分配器中的均匀性。该第一个参数beta;定义为标准偏差的百分比通道的平均速度与所有平均值的关系所有频道的平均速度。

ui是流道中心线高度流

全文共15577字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[35],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料