英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

掺杂超细粉煤灰水泥砂浆的强度和微观结构

摘要:利用煤燃烧产物掺杂水泥代替普通硅酸盐水泥对环境和基础建设有显著的好处。在本研究中,亚烟煤底灰被重新用作水泥掺杂物。利用高能震动球磨机粉碎底灰,在不同的时间下使其细度达到I型水泥的两倍到三倍。可加工性和最终凝结固化时间分别增加21%和14%,90天最高强度达到原来的120%。有数据表明,底灰掺杂水泥砂浆的抗压强度比粉煤灰水泥砂浆低6.8%。与混合比例1.43和2.27的粉煤灰混合水泥砂浆相比,混合比例1.37的底灰水泥浆样品可观察到具有较低的Ca/Si比。与混合比例为27.2和23.3粉煤灰混合物相比,混合比为19.1的底灰混合物中的CH含量也明显降低。在实验条件范围内,结果显示,可用高能球磨机磨细粉煤灰形成超细粉煤灰,其强度活性随着粉末细度增加而显著增加,可改善水泥砂浆的微观结构,并增加水泥的耐受性,且不会明显降低其抗压强度。

2015年,美国生产了大约1.17亿吨煤燃烧产品(CCP),而仅有6100万吨重新利用(52%)。 粉煤灰(FA)是最常用的重复利用CCP之一(在美国有2400万吨重复利用,重复利用率55%),它被用作高效的水泥补充产品。 粉煤底灰(BA)是燃烧炉底部发现的不燃性颗粒物和多孔性残渣,在美国没有被重新利用,其排放量与FA相同(仅400万吨重新利用,再利用率为33%)。 BA主要用于在路基中替代水泥原料。 需要额外的BA应用途径来提高其再利用率并减少填埋灰量。

研究了作为反复利用的细骨料或粗骨料的BA,结果显示其显著降低混凝土单位使用重量并产生足够的抗压强度。由于煤底灰的高孔隙率和明显的解吸作用,允许流体从内部多孔层渗透到周围基质而不需要改变内部毛细管压力而产生流体位移。 多孔BA也显示出增加毛细水吸收的能力,这往往能延长干燥时间,降低干燥收缩率,降低单位重量并增加其中的空气含量。

作为水泥替代品,粉碎的BA可以提高压缩强度,弯曲强度,强度活性和粉煤灰反应活性。然而,混凝土或砂浆的机械性能主要取决于粉碎物大小和颗粒细度。所以可以对BA进行额外的热处理以降低烧失量(LOI),使其分解成碳酸钙并增加粉煤灰反应性。尽管BA在水泥和混凝土中都得到了重新利用利用,但它取得了不同的好处。大多数研究集中于低水泥置换剂量(lt;30%)或中等细度(le;400m2 / kg)的底灰。然而,通过用高能球磨粉碎增加粉末细度,可以改善煤底灰混合水泥砂浆的性能。改进的性能和更高的水泥替代剂量可以为工业产品提供更强的使用性能,并最终用于提高灰分产品再利用率。

在这项研究中,通过高能振动球磨获得的高细度BA(0-1000m2 / kg)在水泥砂浆应用中得到再利用。 在高细度水平下,颗粒接近纳米范围,这可以改变混合砂浆的微观结构并增加其强度活性,即使在大替换剂量下也是如此。 对高细度BA粉末在大的替代剂量下进行研究。 然后将本研究中的数据与文献报道的数据结合起来,并且使用ANOVA推导一般线性模型以确定强度活性相关的实验变化,并使用细度,水泥替代剂量,球磨时间和补充水泥材料的类型(底灰或粉煤灰)来作为预测指标。

2.实验材料和表征方法

2.1

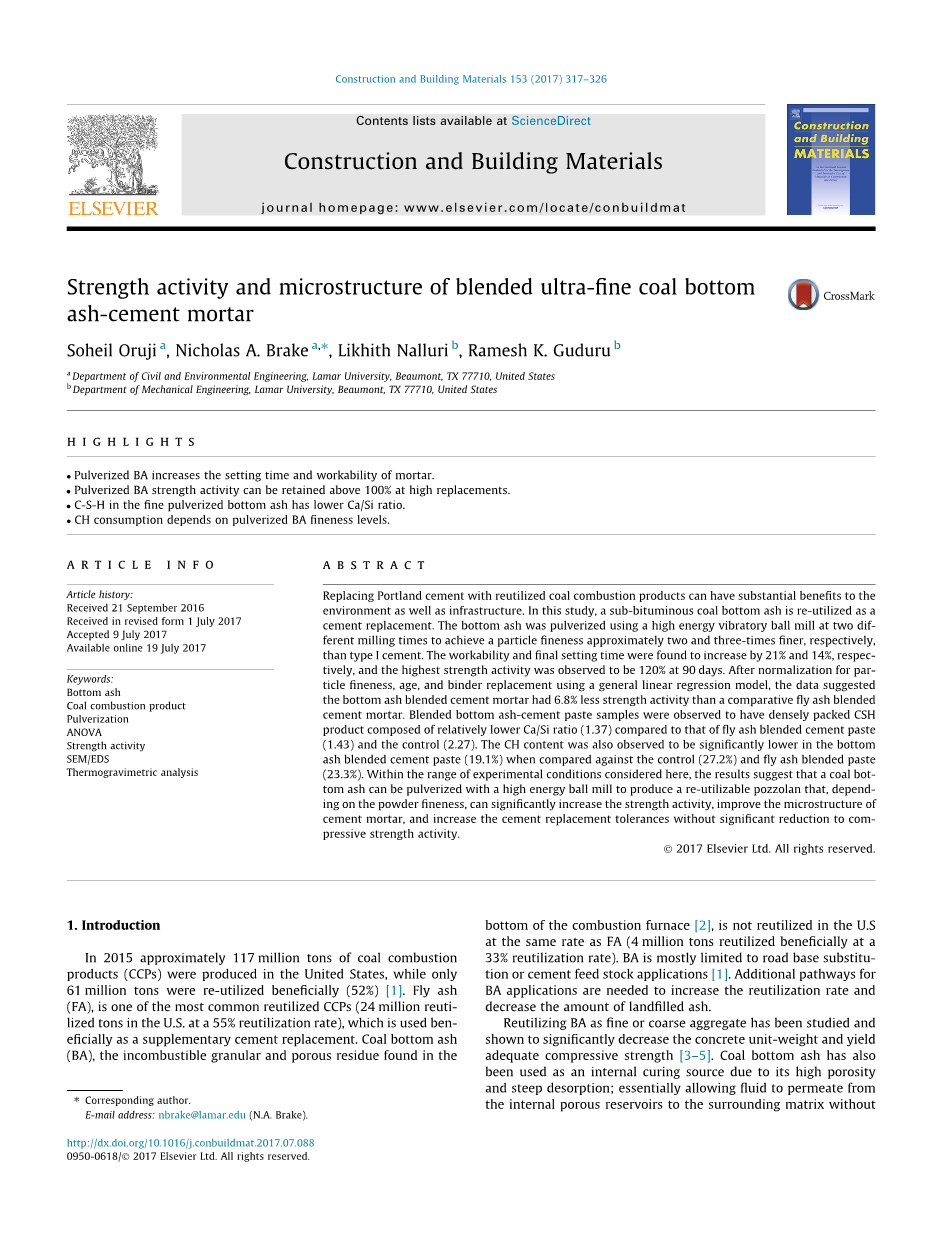

使用高能振动球磨机将粗BA(V80,哥伦比亚国际公司,美国)磨成细粉,使用球粒比为3比1(质量比)的比例在相同环境条件下粉碎0.5和3小时。图1是振动球磨机的照片。不锈钢研磨室装有25克未加工底灰和75克SS316硬化不锈钢球,12.5克4毫米直径的钢球和62.5克9毫米直径的钢球。球磨室体积为80ml,以1200rpm的速率旋转。腔室由径向轴支撑,该轴通过柔性弹簧连接到外部基座;在运行过程中允许腔室以三维方向上运动:1)沿着纵向轴线旋转位移, 2)在垂直方向和侧向方向上平移振动位移振荡。在球磨过程中,颗粒被限制在球和室壁之间,并且经历连续的冲击压裂从而使粒度细化。粉末粒度可以通过增加研磨时间进一步降低。在本研究中,研磨时间0.5和3小时产生细度约相当于两次球磨(〜800m 2 / kg)和三次球磨(〜1100m 2 / kg)的标准水泥和F级粉煤灰粉末的细度。此后,两个粉碎的粉末被表示为PBA(I)(0.5小时研磨时间)和PBA(II)(3小时研磨时间)。

2.2

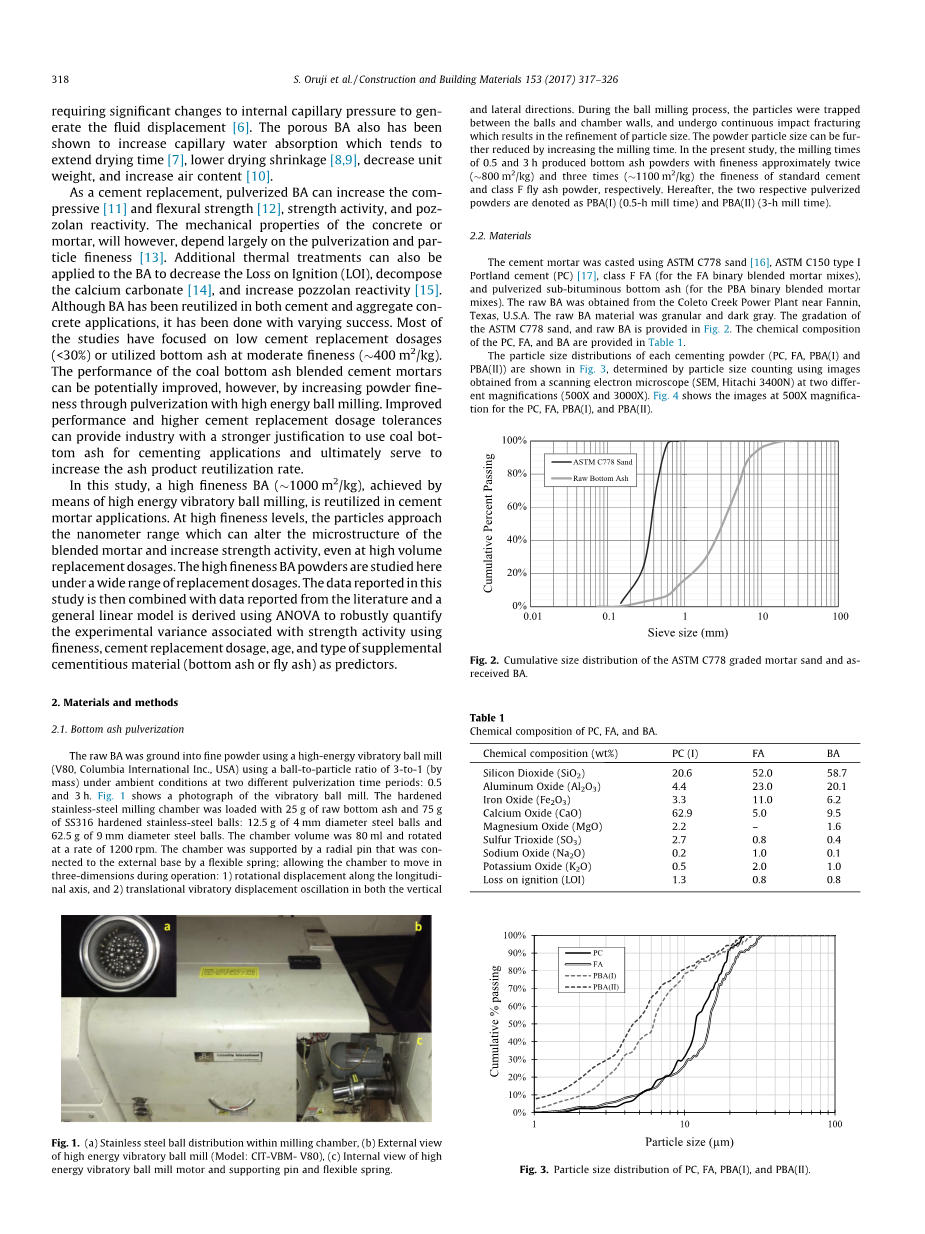

使用ASTM C778砂,ASTM C150 I型硅酸盐水泥(PC),FFA级材料用于FA二元混合砂浆混合物,粉末状亚沥青底灰(用于PBA二元混合砂浆混合物)铸造水泥砂浆。 未加工的BA从位于美国德克萨斯州Fannin附近的Coleto Creek电厂获得。未加工的BA材料为颗粒状且为深灰色。 ASTM C778砂和原始BA的外观在图2中显示。PC,FA和BA的化学组成在表1中提供。图3中展示出了每种胶结粉末(PC,FA,PBA(I)和PBA(II))的粒度分布,通过扫描电子显微镜(SEM,Hitachi 3400N)获得的其粒度计数。 图4展示了PC,FA,PBA(I)和PBA(II)两种不同的放大倍数(500X和3000X)。表2中提供了PC,FA,PBA(I)和PBA(II)的物理性质。使用ASTM C204测量比表面积(布莱恩细度)。 PBA(II)的比表面积远大于PBA(I),PC和FA。 ASTM C188用于测定粉末(PC,FA,PBA(I),PBA(II))的比重。

2.3

本研究考虑了13种不同的混合比例。 表3中提供了每种混合物的比例。在不同含量粘合剂(10%,30%,50%和70%)中的的替换剂量为9%,23%,33%和41% by %PC质量。W / B(水与水泥质粘合剂)比保持在0.55恒定,并且每种混合物满足ASTM C109中提供的可加工性标准。使用ASTM C494 F型超增塑剂(SP)来满足可加工性要求。还制备了用于XRD,TGA,SEM/EDS对照的FA-4,PBA(I)-4,和PBA(II)-4混合物

2.4

首先在机械混合器中将补充的胶结材料(FA或PBA)与硅酸盐水泥干混1分钟。然后将混合的水泥质材料低速混合到含有SP溶液的碗中30秒。然后将沙子加入混合物中并低速混合30秒。停止混合后,然后按照ASTM C305以中等速度再混合30秒。对于每种混合物,共有9个50毫米立方体,以此为标准进行试样配料,脱模和石灰浴在23plusmn;2℃进行。首先干燥混合约50克水泥和粉煤灰粉末30秒,然后加入水和混合物样品FA-4,PBA(I)-4和PBA(II),制备相应的水泥糊样品,再搅拌30秒。将水泥浆样品在玻璃碗内手动混合并用玻璃棒搅拌。使用0.5的W / B来制备水泥浆。由于这些是具有代表性的水泥浆样品,所以在其制备中不使用沙子.

三.结果与讨论

3.1操作和设置

水泥置换对FA可加工性的影响,PBA(I)和PBA(II)混合物如图5所示。数据显示添加超细粉煤灰增加了水泥砂浆的性质的可操作性。PBA(II)的可加工性略低比FA和PBA(I)混合水泥砂浆混合物都要好。这个与混合灰分的文献是一致的,倾向于提高可加工性并取决于粉末颗粒的细微特性[25]。更换41%时,混合砂浆的可加工性或PBA(II)混合物相对于可加工性提高14%控制组合。而41%FA混合砂浆混合物产生a相对于对照组合增加21%的可加工性;略超过PBA(I)和PBA(II)。图6显示了初始和最终设置时间。最初的随着粘结剂的更换,最终固化时间也会增加。所有三种水泥混合砂浆都显示出增加初始和最终设置时间。 PBA粉末的纤细不影响初始和最终设定时间,与文献[26]一致。 PBA混合物具有较低的初始值和最后的设置时间[27,10]。 PBA(II)混合砂浆混合产生最低的初始和最终设定时间,这是由于增加颗粒细度。 PBA(II)混合水泥砂浆的替代率为41%相对于对照组增加了21%的最终设置;而41%的FA混合水泥砂浆则显着增加最终设定时间相对于对照组(增加60%)。3.2。抗压强度活动

压缩强度与样本年龄(7,28和90天),水泥替代物和补充胶凝材料(FA,PBA(I)和PBA(II))的总结是如图7所示。误差线表示一个标准偏差从平均值(3次重复)。如图7所示,增加水泥置换剂量会降低压缩性强度和包含PBA(II)粉末的混合物具有最高的抗压强度。在7天时,对照混合物产生更高的抗压强度比混合水泥砂浆。在90天时,PBA(II)混合产生比PBA(I),FA,和PBA更高的抗压强度控制混合。精细的PBA(II)混合砂浆混合料在更高的粘结剂替代水平下也倾向于保持抗压强度。显示了强度活动(改编自ASTM C311 [28])表4作为水泥替代物,年龄和SCM类型的函数。报告均值和标准偏差。力量活动提供了一个有关的强度的定量测量他将水泥强度与控制混合物的强度混合在一起如等式(1)。该强度活动显示随着增加每种补充胶凝材料的年龄和年龄PBA(II)在9%替代时显示最高,而对于PBA(II)显示最低FA替换41%。

然后将本研究的数据与现有文献的数据结合起来,将纤维,时间,水泥替代物和补充胶结材料(PBA或FA)的影响与经济活动进行经验性关联。 图8显示了来自文献中不同来源的强度活动(也包括来自该研究的数据),在90天的样本年龄。 总的趋势是一致的,其中随着替代剂量增加,强度活性趋于降低。 然而,当纤维含量增加到1000 m2 / kg以上时,水泥砂浆在较高的粘结剂替代水平下仍能保持其抗压强度。

然后对组合数据集(现有研究和现有文献中的数据)进行方差分析(ANOVA)[32],其包含总共186个实验观察值并考虑纤维方差,水泥替代剂量,测试年龄,类型(FA或PBA),W / B,固化条件和FA或PBA胶凝CaO含量(%)。进行方差分析以确定粉碎的底灰和粉煤灰之间的火山灰效力的差异。方差分析的结果总结在表5中。布莱恩细度,测试年龄,水泥替代物,补充水泥材料类型(PBA或FA)和水泥替代物与布莱恩细度之间的一个相互作用项(其中混合水泥砂浆保留较高随着补充胶凝材料粉末细度的增加,在更高的水泥置换剂量下的强度活动,与图8)一致,都被认为是重要的预测因子,并充分解释了数据的差异。其余变量:W / B,养护条件和CaO含量,在这里考虑的实验条件范围内(使用a = 0.05的置信度阈值)未显示为显着的预测因子。该模型解释了大约79%的方差。

ANOVA分析表明,在测试年龄,水泥替代剂量和颗粒纤度正常化后,混合PBA砂浆混合料的强度活性比FA砂浆混合料低6.8%。这种缺陷可能的解释是粉末颗粒形状的差异,化学成分的差异:LOI,SiO2和CaO。然而,需要更多的研究来更加基本地解释观察到的火山灰之间的强度活动的固有差异:FA和BA。然而,PBA混合水泥砂浆中固有的强度活性缺陷可以通过增加颗粒细度来克服。式。 (2)显示由方差分析得出的一般线性模型;其中SCM是砂浆混合物中使用的补充胶凝材料的类型(对于PBA:ge;6.81或对于FA:0),R是粘结剂替代物(%),T是以日为单位给出的砂浆的年龄,以及F是以m2 / kg为单位给出的辅助胶凝材料粉末的Blaine细度。图9显示了比较ANOVA模型输出强度活动预测使用公式(2)(y轴)对实验观察强度活动(x轴)。

3.3。 水泥微结构

本节总结了XRD、SEM和TGA的结果。实验。XRD进行定性识别的原料粉末和水混合的未水化水泥浆体的晶相。图10示出了x射线衍射谱对于用于未加工的BA,FA和PC水泥粉末。 正如所料,C2S,C3S和石膏阶段在I型PC粉末中被确定。 在FA和BA粉末中,确定了石英和莫来石相。 Gismondine(硅铝酸钙水合物的结晶相; C-A-S-H)痕迹也在BA材料中被确定。 然而,PBA的整体晶体结构与FA非常相似。

图11显示28天水合掺合水泥糊状物样品的XRD光谱:对照,PBA(I)-4和PBA(II)-4(41%置换)。 三种样品的水合结晶结构非常相似。 在所有三个样品中都确定了氢氧化钙(CH),石英,方解石,托贝莫来石,钙矾石和莫来石相。

进行SEM / EDS以定性评估水泥基体微观结构并定量评估混合水泥基体内的氢氧化钙(C-S-H)产品的化学组成。在图12中提供了分别水合的28天对照和FA-4和PBA(II)-4水泥浆(41%置换)的SEM / EDS分析结果.PBA(II)-4混合水泥浆含有比对照混合物和FA-4混合物更小且更稠密的CSH如图12所示。对照样品也显示出纤维型C-S-H。 PBA(II)水合产物形状不规则,具有角形态,这是由于高能量粉碎过程而预期的。结晶矿物钙矾石在对照和FA混合水泥混合物中得到确认。结晶和无定形硅酸铝钙水合物在PBA(II)混合水泥浆中得到确认,证实了从XRD分析中收集的数据。氢氧化钙(CH),在图12a中可以确定为明亮物质,在对照组合中最为普遍。在图12a中,CH沉积物出现在先前报道的C-S-H产物上[35]。与PBA(II)-4混合的水泥浆相比,对照和FA-4中的孔尺寸也显示为相对较大。EDS光谱显示在每个SEM图像附近,并且指示钙与硅比率(2.27)中CSH水合产物的(Ca / Si)比率最高,FA-4混合物(1.43)中更低,PBA(II)-4混合物(1.27)中最低。 Ca / Si比表示强度增加[36],这与抗压强度结果一致。 C-S-H产品的化学成分变化和微观结构的致密性也是PBA(II)在高体积粘结剂置换水平下强度活性保留的潜在指标。

热解重量分析的结果提供在图1和2中。 13-15。图图13和14显示了90天水合对照,FA-4,PBA(I)-4和PBA(II)-4糊状物的相对质量损失,质量损失相对于温度的一阶导数和热流量样品。每个样品的CH含量(以干PC质量的百分比计; CH / PC)使用400〜和500?C,如方程(3)其中M400是在400℃记录的试样的质量,M500是500℃时试样的干质量(脱羟基和脱水),mc是干水泥质量分数(对于FA-4,PBA(I)-4和PBA(II)-4水泥糊剂为0.59,对照糊剂为1.00)。注意比率74/18是CH(74 g)和H 0(18 g)之间的摩尔质量比[37]。图15显示在1,7天,14天,28天和90天时CH含量占总波

全文共7697字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[17350],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料