英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

微孔聚合物泡沫到纳孔聚合物泡沫的研究进展(2004-2015)及未来方向综述

Chimezie Okolieocha, Daniel Raps, Kalaivani Subramaniam, Bolker Alstauml;dt

拜罗伊特大学高分子工程系,德国拜罗伊特大学大街30号,95447

摘要:统的宏观孔径泡沫材料,轻质闭孔热塑性泡沫材料的重要性近年来在已多个应用领域体现。但对材料成本降低与性能提升(热学性能、机械性能、电学性能等)逐渐增高的需求与未来的期望,迫使生产重心由微孔泡沫转变为纳孔泡沫。该领域已存在许多研究成果,特别是在减小泡孔尺寸的方面,但与之对应的泡沫密度仍然较高,甚至与非发泡材料接近,部分已发表的文章中忽略了这一问题。本文通过揭示以传统发泡工艺(间歇发泡,挤出发泡和注塑发泡)制备的具有最小平均泡孔尺寸和最低泡沫密度的聚合物泡沫,总结了在过去十年中聚合物泡沫材料领域中所取得的进展。

1.绪论

聚合物泡沫材料的发展始于20世纪30年代,第一个泡沫塑料专利(1931年)是宏观泡孔聚苯乙烯泡沫塑料(泡孔尺寸大于100micro;m)。进一步的发展一直持续到20世纪80年代初,同时麻省理工学院(MIT)的Suh教授等人[2]开创了固态间歇式发泡技术(该技术能够使气体[主要为CO2或N2]溶解于固体塑料中,通过随后发生的相变,直径小于micro;m的微小气泡[1]在塑料材料中形成,并且在塑料固化后仍保持不变)。这一技术的初衷是(i)在不降低其他材料性能的同时降低材料密度(节省塑料原料)与(ii)降低成本。在这之后,由于质量轻,比强度高,导热系数低,冲击强度高等特点,塑料泡沫已经在汽车,航空,包装和建筑行业等领域取代非泡沫塑料得到应用[3-6]。

20世纪80年代后期到90年代后期,泡沫制备技术的进步推动了泡沫材料的发展。泡沫材料可分为细孔泡沫(泡孔尺寸介于10micro;m与100micro;m之间)与微孔泡沫(泡孔尺寸小于等于10micro;m,且泡孔密度大于109孔/cm3)。然而该分类方法未考虑需满足的泡沫密度范围或膨胀率。

此外,与具有相同密度的宏观泡孔泡沫相比,微孔泡沫因其更小的泡孔尺寸与更均匀的泡孔尺寸分布,表现出了更优越的性能,尤其是其力学性能。

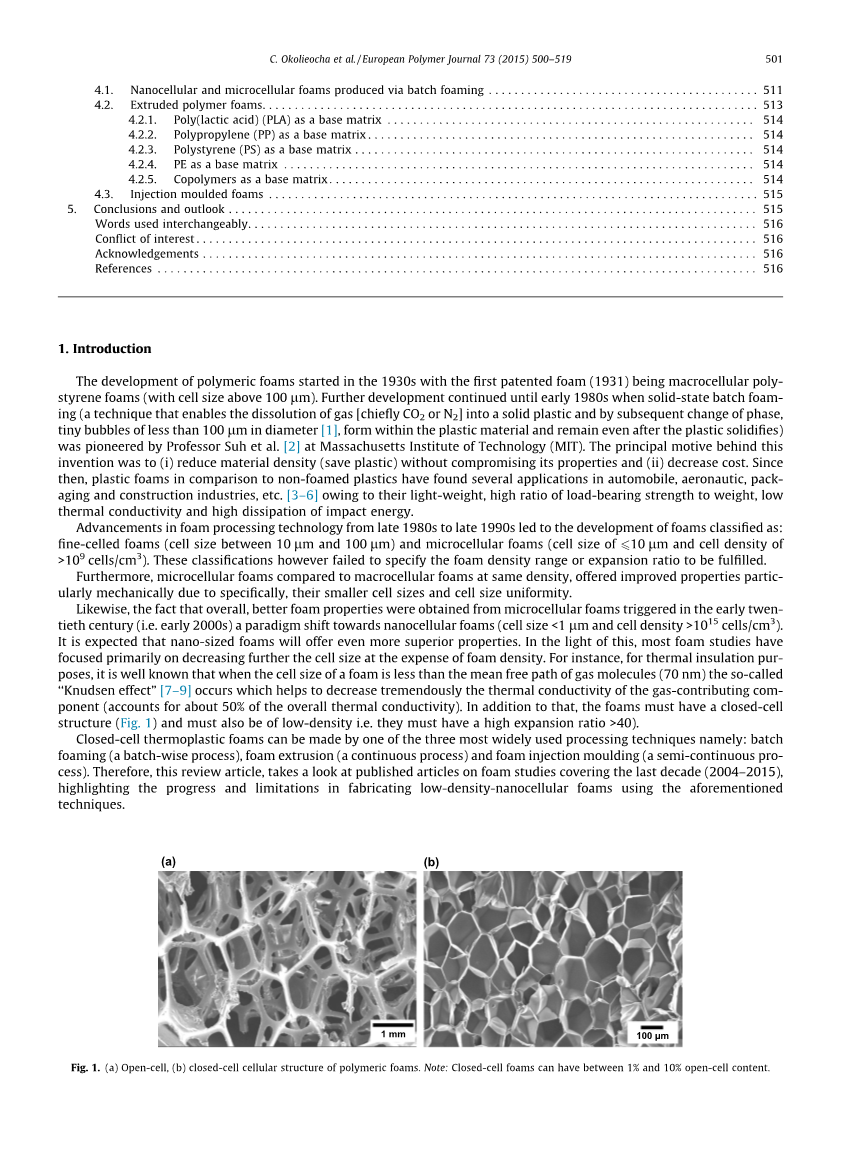

同样的,微孔材料可带来更好的性能的事实,导致了20世纪初研究方向转向以纳孔材料(泡孔尺寸小于1micro;m且泡孔密度大于1015孔/cm3)为主。可以预计,纳孔泡沫将提供更优越的性能。鉴于此,大多数泡沫材料的研究主要集中在以牺牲泡沫密度为代价进一步降低泡孔尺寸。例如,出于绝热目的,众所周知当泡孔尺寸小于气体分子的平均自由程(70nm)时会产生努森效应[7-9],该效应有助于大幅度降低气体的热导率(约占总热导率的50%)。除此之外,该泡沫材料固有闭孔结构(图1)与低密度,使它们具有大于40的膨胀比。

图1. (a)开孔泡沫,(b)聚合物泡沫的闭合形态泡孔,注:闭孔泡沫中含有1%~10%的开孔泡孔成分。

常用的闭孔热塑性泡沫加工技术有三种,分别为间歇发泡(间歇加工)、挤出发泡(连续加工)与注塑发泡(半连续加工)。因此,本文研究了关于过去十年(2004-2015)泡沫研究的报道,重点介绍了使用上述技术制造低密度纳米泡沫塑料的进展和局限性。

此外,平均泡孔尺寸与其对应膨胀比的关系根据其制备方法在后续部分以图片表示,以进行对比并确定具有最小泡孔尺寸和最低泡孔密度的泡沫材料。

最后,本文选择以下标准来限制研究范围:

·仅研究闭孔热塑性聚合物泡沫,即排除了开孔泡沫。

·仅探讨研究了泡孔尺寸或下述性质(绝对密度、膨胀率或相对密度)之一的文献。

·不考虑报道了具有双峰值或多峰值泡孔尺寸分布或泡孔尺寸差异较大的文献。

·使用具有以下泡孔尺寸的泡沫作为相应加工技术的基准:间歇发泡的泡孔尺寸小于等于10micro;m;挤出发泡的泡孔尺寸小于等于200micro;m;挤出发泡的泡孔尺寸小于等于450micro;m。

2.发泡基础

2.1.成核机制

成核定义为热力学新相(子相或相核[原子团])的初始随机形成阶段,它可在亚稳态得母相内单向生长为具有更大尺寸的相核。因此产生的新相具有低于母相的自由能。对聚合物发泡过程而言,子相与母相分别被视为气泡(泡孔)与聚合物熔体。该转变的基本驱动力为两相之间的自由能差。经典成核理论(CNT)是迄今为止最常用的描述聚合物泡沫中泡孔成核和生长机制的基础理论。以下为CNT下的假设值与近似处理[10-12]。

·经典成核理论假设相核(气泡)是具有清晰边界的球形液滴。

·所有相核都具有与宏观相同的物理性质。

·考虑压力下降对成核的影响并忽略降压速率的影响。

·假设瞬时降压之后瞬时成核,实际情况并不如此,因为降压需要一段时间完成。

·CNT假设气泡界面为无限平坦的平面。

由于采用了CNT的假设与近似处理,部分已发表工作中出现了与理论的明显偏差,并且这些偏差导致了对CNT的准确性与有效性的质疑[10,13]。然而,尽管CNT存在这些缺点,它提供了对成核过程的有效的概念性理解,因此本文中仍将采用它来解释聚合物泡沫成核生长的机理。

CNT将泡孔成核分为两类:均匀成核和异质成核。

均质成核涉及气泡(泡孔)的自发形成和随机形成过程,该过程不存在异物或添加物(异质成核剂-NA)或在成核阶段之前就存在的空腔。该过程通常响应温度或压力的随机波动或变化而发生。当R等于临界半径(r,临界半径代表使新核能生长为稳定的气泡的最小成核尺寸。当R低于该值时,新核将溶解于熔体中;当R大于该值时,可稳定成核并生长)时,自由能能垒达到最大值,然后降低(见图2)。

图2.(a)成核、生长的自由能方程,(b)均质泡沫成核的接触角与半圆锥角[11]

此外,气泡的稳定性还取决于压力差∆P(内部气泡压力和其周围压力之差)与界面能(表面能)之间的竞争。考虑这些因素,可以得到吉布斯自由能的表达式,见式 (1)[14]。

压力差(∆P)和界面能(gamma;ab)之间的关系表示为式(2),均匀吉布斯自由能垒∆G*Hom表达式见式(3)。

由于产生均相成核时体系中无成核剂存在,而∆V只有在存在成核剂时才需考虑,因此式(1)中的∆V可忽略。由此,均匀成核的速率可以由式(4)表达。

其中f0为气体分子参与成核的频率因子(它随核的表面积变化而变化),C0为气体分子的浓度,KB为玻尔兹曼常数,T为温度,∆Ghom为均匀成核能垒。

不同的是,异相成核不会自发发生。它是由作为成核中心的成核剂(活化能较低)触发的。引入成核剂(假设其具有平坦表面)将降低吉布斯自由能的最大值,但这与颗粒类型和表面形貌(形貌因子[S])有关。考虑到这些因素,可得到式 (5)和(6)。

此外,形貌因子(S)取决于半径为R的气泡与成核剂表面之间的润湿角或接触角(theta;。S随h的增大而减小,并导致∆GHet进一步降低。实际上,一些标准的异相成核剂(NA),如滑石,表面不是平坦的,而是颗粒状的。假定成核过程发生在圆锥形凹坑(圆锥形腔)中,即成核更易发生在半圆锥角(szlig;)处(见式(7))[15],如图2b所示。szlig;的大小将影响成核生成气泡所需做的功。表1列出了文献中常用的NA类型和发泡剂(BA)类型。

表1 . 研究中部分常用的NA与BA

2.2.聚合物-填料相互作用

聚合物 - 填料相互作用是评估成核效率(泡孔密度测量值与潜在成核密度之比,参见式(16))的重要指标。有趣的是,所预期的较小的填料颗粒可获得更高的成核密度,仅在颗粒尺寸的某个下限[42,43]符合事实。另一项由Goren[44]等人进行的研究中的结论认为,成核位置的数量(颗粒越小,成核位置越多)和成核效率(颗粒越小,成核效率越低)之间存在竞争关系。

除颗粒尺寸之外,已有证据表明前文提及的表面形状与形貌也影响成核过程。例如,Fletcher[45]的文章中报道,与管状颗粒相比,具有平坦表面的颗粒由于具有弯曲边缘而能提供更高的成核速率,但是Chen等人[46]的另一项工作反驳了这一观点。

Leung等人 [47]研究了NA的润湿角(theta;)和锥形腔(szlig;)角的影响。结果表明,theta;-szlig;的差值决定了气泡的生长状态。这两种角度都会对自由能产生影响,theta;增大将导致∆GHet减小,而szlig;的作用取决于theta;大小。这也表明,当theta;近似于90度时,较小的szlig;可促进异质成核的进行。但是当两个角度都较小时,异质成核较难发生。

总体而言,理想的成核剂必须满足以下标准[48]:(i)与基质之间无较强的粘附力(相当于较大润湿角)。(ii)易分散且在聚合物基质内可适当地脱落。(iii)其数量需足以促进生成更多的成核中心。(iv)具有均匀的尺寸,形状和表面性质。

2.3.CO2在聚合物中的吸附性与扩散性

发泡工艺的优点之一是可以在相对较低的温度下完成。这可以通过发泡剂(BA)在它们所包含的聚合物链上的增塑作用来实现。在一定的压力和温度下,吸收能力(即聚合物基质可以吸收BA的量),特别是无定形聚合物的吸收能力,决定了聚合物的玻璃化转变温度(Tg)可以降低的程度。Goel和Beckman [49]指出由于聚甲基丙烯酸甲酯(PMMA)较高的CO2吸收能力,其Tg(105℃)可降低至环境温度,这归因于其羧基氧和二氧化碳之间的路易斯酸碱相互作用[50]。

常用的估算聚合物吸收的二氧化碳总量的方法有两种。第一种方法需要使聚合物样品在高压釜中饱和,如图4b中的步骤一所示。反应釜在相对较低的温度下周期性减压后,取出样品并称重。重复该操作直到观察不到重量变化,这意味着样品已经完全饱和(即已达到其平衡气体浓度)。在任意给定的时间内,二氧化碳的质量吸收量可用公式 (8)表示[51,52]。其中,Mgas t为t时刻的气体浓度,Wafterttime为t时刻之后的样品质量,W initial为样本的初始质量。

图3a表示了吸附时间与PMMA吸附质量(wt%)的关系。这种方法的局限性在于它没有提供有关系统气体扩散系数的任何数据,也不能准确估计样品吸收的气体量。在自动减压时,通常会有气体损失(小于其原始值的10%),同样的气体损失也发生在从高压釜中取出样品称重的过程中。提高精度的方法之一是使用磁悬浮天平,它可以更准确地测量气体溶解度,但它们的压力限制于约25 MPa。

图3.(a)CO2吸附曲线,(b)PMMA的CO2脱附曲线

第二种方法需要使样品饱和以达到平衡(相关参数通常通过第一种方法获得); 之后将样品从高压釜中取出,随后在CO2扩散出样品的某一时刻测量样品的重量损失。为保证获得的聚合物(M0)中的CO2平衡浓度未由脱附引起误差(即在时间t = 0时估计CO2总量),需记录Mt(聚合物在时间t吸收的CO2的量) 与脱附时间的平方根的对应关系(图3b)。通过将脱附曲线线性拟合并外推至零,以获得M0。 假设样本的厚度L(cm)保持不变,Fick的第二定律在式 (9)[53]适用,并可从曲线的斜率(4/L)(Dd/pi;)1/2得到扩散系数Dd(cm2/min或cm2/s)

2.4.相关术语

本节将介绍通常用于表征聚合物泡沫的一些性质。

泡沫密度:基于阿基米德原理的通过排水法测得的泡沫的性质之一。 通常通过测量样品在空气中的质量(A)除以样品在水中的质量(B)并且使用等式 (10)以获得泡沫密度(rho;foam)。

相对泡沫密度(rho; rel):rho; foam除以固体聚合物(发泡前聚合物)的密度,同时也是泡沫体积膨胀率的倒数。

通常,使用泡沫样品的至少三个扫描电子显微镜图像表征泡孔尺寸,泡孔尺寸分布和泡孔密度。 一般在二维SEM图片的限定区域中选择约100-200个泡孔,并进行以下估算:

泡孔密度:泡孔密度(No)用来表达发泡聚合物(式(12))或未发泡固体聚合物(式(13a))的单位体积的泡孔数。

其中n是选定用于估算的泡孔的数量,A是所选泡孔占用的总面积,M是放大系数。 Vf是泡沫的空隙率(方程(13b))。在此略去了这两个不同方程式意义的更详细的解释[54,55]。

泡孔尺寸:通常,泡孔尺寸为各种扫描电子显微镜计算出的所有泡孔尺寸的平均值。 泡孔分布也是需要考虑的另一个重要特征,因为它表明了泡沫形态的均匀性。 假设所有的泡孔都是球形的,它也可以根据方程式(14)计算得出[56]。

成核密度(rho; nucl):表示添加到泡沫体系中的NA的成核效率。 根据方程 (15)[56,57],假设没有泡孔聚结,它表示为每立方厘米未发泡聚合物的核或有已成核泡孔的数量。 该计算同样基于泡孔是球形的假设。

关于NA成核能效的详细信息可以由式(16)获得[58],它揭示了NA的潜在成核密度(N Nul)。值得注意的是,它与泡沫的实际泡孔密度不同。

其中wp是聚合物复合材料中NA的质量分数,rho; polymer和rho;c是颗粒和聚合物的密度,Vp 全文共9267字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9423],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 基于电纺Ti02纳米纤维的超灵敏化学电阻器外文翻译资料

- Cu/还原氧化石墨烯复合材料的合成、表征及摩擦学性能外文翻译资料

- 显著地阻碍无电镀的Ni-W-P金属喷镀和无铅Sn-3.5Ag焊接之间的界面反应外文翻译资料

- 纳米稀土氧化物改性复合聚合物电解质的制备及性能研究外文翻译资料

- 高速大气等离子喷涂在铜表面沉积钨涂层的性能研究外文翻译资料

- 制备条件对纳米多孔铜形态和热稳定性的影响外文翻译资料

- Fe-Cr-Mo三元合金相分离的计算机模拟外文翻译资料

- 通过不同的纳米尺寸Y TZP形成悬浮液的流变性的研究外文翻译资料

- 碳钢制备及溶胶-凝胶法Al2O3/Ni-P的表面复合镀层外文翻译资料

- 基于掺杂纳米铜粒子硅基溶胶的超疏水抗菌棉织物表面的制备外文翻译资料