英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

以氧化镁和氟化钇为烧结助剂的氮化硅陶瓷的力学和热学性能研究

梁汉勤、曾玉平、左开辉、夏永丰、姚东旭、尹晋伟n

中国科学院上海陶瓷研究所高性能陶瓷及超细微结构国家重点实验室,上海200050

|

文章信息 |

摘要 |

|

文章历史: 收到日期:2016年5月26日 收到修订后的表格 2016年7月1日 接受日期:2016年7月4日在线提供日期:2016年7月5日

关键词: 氮化硅 导热系数 钇铁石榴石 电子背散射衍射 抗弯强度 |

以yf3和MgO为烧结添加剂,在氮气气氛中,单轴压力20MPa下,1750℃热压烧结1h,使Si3N4陶瓷致密化。退火前后Sn-yf试样的热导率均高于用Y2O3和MgO烧结的Si3N4陶瓷。sn-yf试样的晶粒尺寸和纵横比均大于sn-yo试样,有利于形成高导热路径。另一方面,YF3的加入提高了热导率,可能是由于SiFo4的蒸发导致晶界相的还原,以及晶界相SiO2的还原导致晶格氧的还原。晶粒的0001方向在sn-yf试样中有沿热压方向生长的可能性,这有利于提高热导率,而0001方向在sn-yo试样中沿X0-y0平面生长。Sn-YF试样的力学性能与Sn-YO试样相当。 amp;2016 Elsevier有限公司和Techna Group S.r.l.保留所有权利。 |

1. 介绍

随着集成电路工业的发展,电力电子器件技术正朝着更高的电压、更大的电流、更大的功率密度和更小的尺寸方向发展。因此,散热成为一个亟待解决的难题。同时,电动汽车的广泛应用要求基体具有良好的抗热震性能[1]。Si3N4是一种性能优良的全能陶瓷,具有强度高、硬度高、电阻率高、抗热震性好、介电损耗低、导热系数高等特点[2-4]。结果表明,Si3N4陶瓷作为微电子基板具有很大的潜力,可以有效地散热工作过程中产生的热量。

然而,尽管Si3N4在预测中具有很高的导热系数,但仍需大幅度提高Si3N4陶瓷的实验导热系数[5]。目前,研究人员对Si3N4陶瓷作为高导热材料的应用几乎达成共识,并对提高Si3N4陶瓷的导热性能进行了研究。例如,北山研究了影响Si3N4陶瓷导热系数的因素。

包括微观结构因素、晶格氧和稀土氧化物添加剂[6–8]。随后,朱等研究了反应烧结提高Si3N4陶瓷导热系数的方法,并对影响Si3N4陶瓷导热系数的因素进行了研究,包括Si3N4陶瓷的粉体特性、镁化合物和微观结构等[9-11]。周还以高纯Si粉为原料,进行了严格的实验,将高beta;Rbsn在1900°C下烧结60 h,然后以非常慢的速度(0.2°C min1)冷却,使Si3N4陶瓷的导热系数提高到177 w/(m k)【12】。

综上所述,这些工作可分为四种策略:(1)使用含氧量低的原料,包括使用含氧量低的硅粉(含氧量低)作为起始粉,因为根据以下缺陷方程,晶格氧可导致额外的Si空位,VSI上的SiO 2 Si_4。这些空位导致声子散射[13–15];(2)由于Si3N4具有很强的固有热各向异性,所以制备具有织构微观结构的Si3N4陶瓷[11];(3)由于氧化物相的低导热性,使用非氧化物烧结添加剂或含氧量低的烧结添加剂[16];(4)如果氧化物烧结成功致密化是不可避免的,选择能从Si3N4晶格中吸氧的烧结添加剂是最佳选择,它可以最大限度地减少Si3N4晶格中VSI浓度的缺陷,减少声子散射[17]。稀土氧化物由于具有很高的氧亲和力,常被用于从Si3N4晶格中吸氧。为了提高液相氮氧比,这是降低晶格氧含量的有效方法,在一些研究中,烧结添加剂氧化镁被氧化镁取代[18,19]。然而,氧化镁是一种在Si3N4基体中形成液相并促进致密化的有用烧结添加剂。用氧化镁代替氧化镁是以烧结温度高为代价的。高烧结温度通常不受工业部门的青睐。为了降低烧结温度,本研究保留了氧化镁,用YF3替代Y2O3,提高了氮氧比。以YF3、MgO为烧结添加剂,对Si3N4与Y2O3、MgO为烧结添加剂的Si3N4陶瓷的烧结性能、力学性能和导热系数进行了比较研究。采用电子束衍射(EBSD)和扫描电镜(SEM)对试样的显微组织进行了详细分析。并对相组成和力学性能进行了比较。

2. 实验程序

本次研究以市售alpha;-Si3N4(Sn-E10,比表面积9-13m2/g,氧含量O2 wt%,alpha;相495 wt%;日本UBE工业有限公司)、MGO(中国国药集团有限公司)、YF3(中国秦皇岛依诺高科技材料开发有限公司)和Y2O3(中国跃龙化工有限公司)为起始原料。烧结添加剂的总量为6 wt%。

将Si3N4加3 wt%yf3和3 wt%mgo的粉末混合物在乙醇中混合,行星在特氟隆涂层罐中以300 rpm的转速和Si3N4球作为研磨介质研磨4 h。将聚乙烯醇缩丁醛(中国国药集团有限公司)作为粘合剂加入粉末混合物中。研磨后,将所得浆液在真空蒸发器中在70℃下干燥12 h。然后通过100目筛对粉末进行筛选以避免团聚。在60兆帕的压力下,通过冷单轴压缩将收到的粉末压实。在烧结之前,将用于热压烧结的原样坯体连同氮化硼涂层石墨模具缓慢加热至800°C,保温时间为1小时,以去除粘合剂。在多功能高温烧结炉(高倍数10000,Fujidempa Kogyo)中进行了热压烧结。日本有限公司)在1750°C下,在20兆帕的单轴载荷下,保持1小时,氮气保护。采用上述方法制备了以3 wt%Y2O3和3 wt%MgO为烧结添加剂的Si3N4陶瓷。在本研究中,两个样品中Y原子的含量几乎为等摩尔百分比。为了净化晶界和减少Si3N4基体中的氧化物相,在0.6兆帕的氮气气氛下,在1850°C下将这些烧结样品烧结5小时,进行退火处理。

为了测量热导率,将烧结态Si3N4陶瓷加工成直径为10.2 mm、厚度为2.5 mm的圆盘。然后在室温下对激光闪光装置(LFA447 Nanoflash,Netzsch Instruments Co.Ltd.,Selb,Germany)进行比热测量。根据体积密度(rho;)、热容(cp)和热扩散率(alpha;)计算热导率(kappa;),计算公式为:frac14;cprho;alpha;。为了测量机械性能,将烧结态Si3N4陶瓷加工成尺寸为4 3 35 mm的矩形棒。为了减小加工过程中产生的应力集中,对所有钢筋的边缘进行了倒角处理。然后,使用带有金刚石浆的抛光机将平行和垂直于烧结样品的热压方向的表面抛光至1 mm。退火后的样品用抛光机用金刚石浆重新抛光至1毫米。以蒸馏水为浸泡介质,采用阿基米德法测定了样品的体积密度。使用Instron通用试验机(5566型)通过跨度为30 mm、十字头速度为0.5 mm/min的三点弯曲法测量弯曲强度。根据中国标准GB/T 16534-2009,在Si3N4陶瓷的抛光表面上用5 kg的载荷和10 s的停留时间测量维氏硬度(2100b;Tukon,Canton,MA)。断裂韧性(kic)由压痕边缘产生的裂纹长度计算,使用Niihara等人描述的方程。〔20〕。kappa;

采用X射线衍射(XRD,D8 Advance,Bruker,Germany)对复合材料进行了物相鉴定。在10–60°2theta;范围内收集衍射数据,并使用5°/min的扫描步骤。利用电子背散射衍射技术,用扫描电子显微镜(SEM,Magellan 400,Fei,USA)对样品的抛光表面进行了研究。

3. 结果和讨论

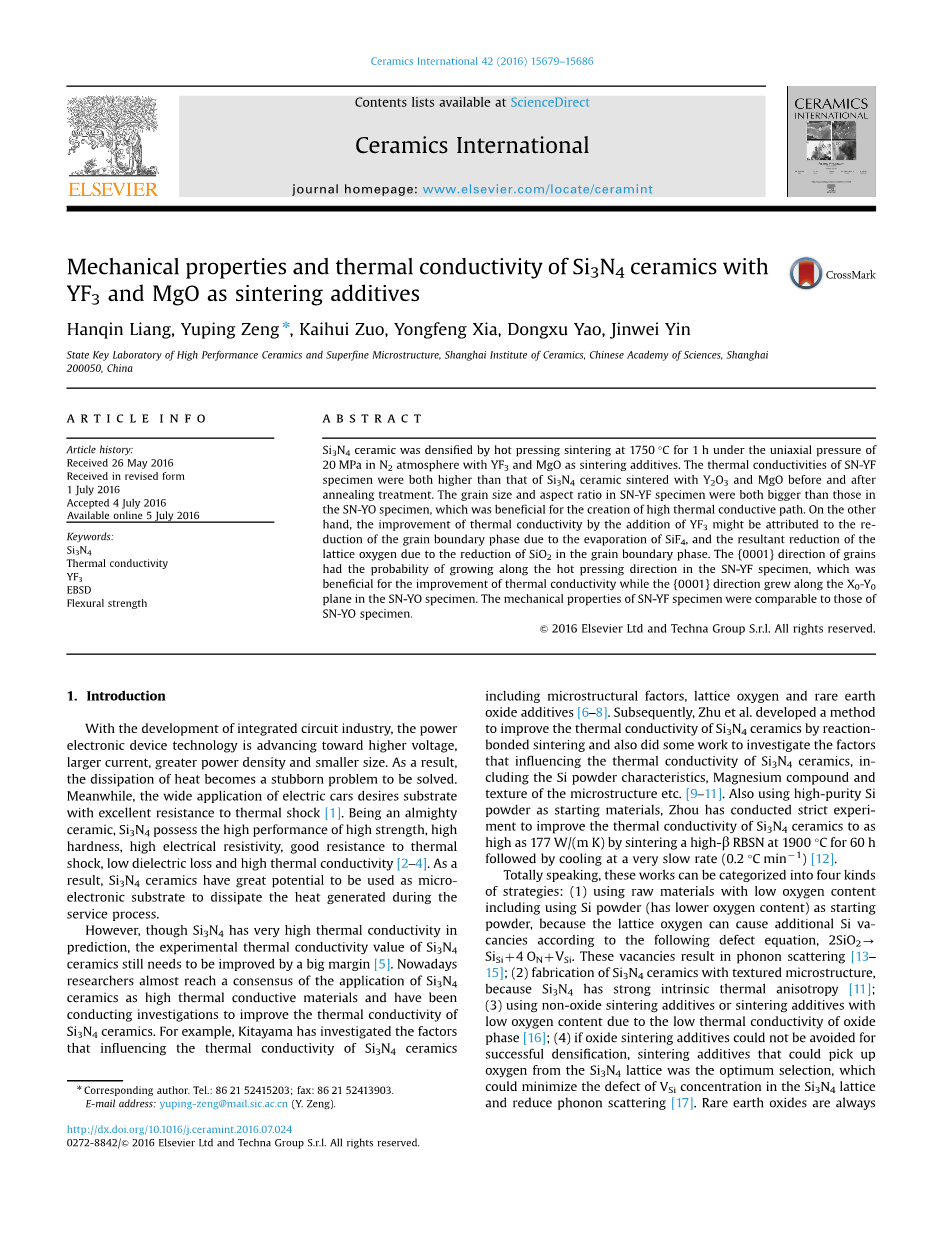

根据阿基米德方法的计算结果,本研究将烧结添加剂为yf3-mgo和y2o3-mgo的Si3N4陶瓷分别表示为sn-yf和sn-yo,样品的相对密度分别达到98.5%和99.6%,表明yf3和mgo也是有效的烧结剂。通过热压烧结实现Si3N4陶瓷致密化的条件。图1显示了sn-yf和sn-yo试样的机械性能(包括弯曲强度、维氏硬度和断裂韧性)的比较。结果表明,在相对密度较低的情况下,sn-yf试件的抗弯强度与sn-yo试件相当。不出意料的是,由于密度较小,Sn-yf的维氏硬度低于Sn-yo。但Sn-YF的断裂韧性优于Sn-YO。从维氏压痕裂纹的扫描电镜照片可以看出断裂韧度差异的原因,如图2所示。很明显,从图2中的插图可以看出,裂纹在sn-yf试样中以较大的偏角扩展,有利于裂纹能量的消耗和提高断裂抗力。研究表明,适当的弱晶界会导致界面脱粘,这对于改善诸如裂纹等增韧效应是必要的。

图1。sn-yf和sn-yo试样的弯曲强度、维氏硬度和断裂韧性。

图2。具有裂纹扩展行为的sn-yo和sn-yf试样的维氏硬度压痕。

桥接和裂纹偏转,导致高断裂韧性[12]。因此可以推测,sn-yf样品的晶界较弱。

平行于热压烧结方向的Sn-YO和Sn-YF试样的导热系数分别为40 W/(m K)和52 W/(m K)。显然,在相对密度较低的情况下,sn-yf试样的导热系数比sn-yo试样高20%。通过以下微观结构分析,找出了导热系数差异的原因。高温长期退火处理有利于晶界的净化、非晶相的结晶和晶粒的生长,都有利于提高导热系数。因此,为了提高烧结态sn-yo和sn-yf试样的热导率,在0.6兆帕的氮气气氛下,将两个试样在1850℃烧结5小时进行退火处理。退火处理后,平行于热压烧结方向的Sn-YO和Sn-YF试样的热导率分别提高到63和75W/(m K),与相同实验参数下的热处理相比具有可比性。

〔6〕。

|

图3。sn-yo和sn-yf试样中平行和垂直于热压方向的抛光表面以及断裂表面的扫描电镜照片。 |

图3显示了与热压方向平行和垂直的sn-yf和sn-yo试样的表面,以及两者的断裂面。从图3a和图d可以看出,两个试样的表面上只存在少量细长晶粒,这表明热压烧结过程中产生的压力抑制了沿热压方向的晶粒生长和排列。相反,图3b和图e中有大量细长晶粒,表明在烧结过程中发生了alpha;-beta;相变,沿C轴在垂直于热压方向的平面上自由生长。从XRD分析中可以发现相变,如图4所示。两种样品均完全发生了alpha;-beta;相变,XRD图中未发现其它相,表明二次相为非晶态或低于仪器检测限。此外,还可以观察到,在sn-yo样品中,二次相与Si3N4基体中的Si3N4晶粒分布均匀且紧密,而在sn-yf样品中存在少量的气孔和较少的二次相。sn-yo和sn-yf试样的二次相分布状态差异表明,sn-yf试样中Si3N4Si3N4的接触性较高。此外,在Sn-Yo样品中,Si3N4晶粒的三重结合处似乎存在着更多较小的晶粒。图3C和F

图4。sn-yo和sn-yf样品的XRD图。

图5。退火处理后的sn-yo和sn-yf试件抛光表面垂直于热压方向的扫描电镜照片。

结果表明,这两种试样均存在晶粒拉拔现象,晶粒形貌略有不同。图5显示退火处理后垂直于热压方向的sn-yo和sn-yf试样的表面。从图5可以看出,在退火过程中,部分三元晶界相挥发,并在试样中留下一些气孔。相比之下,退火后,Sn-yf和Sn-yo试样的晶粒尺寸有所增大,这说明

图6。显示样本EBSD分析区域的系统图。

尽管存在孔隙,但提高了导热性。

通过对两种样品的电子束衍射分析,发现sn-yf和snyo样品的显微结构存在较大差异。图6所示为试样的观察区域,位于垂直于热压方向的横截面上。根据晶粒尺寸和长径比分布的数据,如图7所示,sn-yf中的晶粒尺寸较大,长径比较高,有利于提高热导率。需要注意的是,sn-yf试样中出现了异常晶粒生长,这两种情况都显示在晶粒尺寸和纵横比分布图中。大部分的

图7。sn-yo和sn-yf试样的粒度和纵横比分布。

sn-yo和sn-yf样品中的晶粒尺寸小于3.5 mm。然而,尺寸大于5毫米的颗粒存在于sn-yf样品中。一般来说,大颗粒的形成具有较高的导热特性,有利于提高导热系数。但与报道的导热系数较高的工程相比,由于烧结温度较低,缺乏后烧结处理,本次研究的晶粒尺寸仍然过小[12]。同时,还可以注意到,两种样品中大多数晶粒的长宽比都小于5,但sn-yf样品中的长宽比大于6甚至10。具有高导热特性的长颗粒可以形成长而高的导热路径,这对导热性也有好处。显然,sn-yf样品中的异常晶粒生长对热导率的增加有贡献。

除了晶粒尺寸统计外,EBSD分析是分析晶粒取向的专家,由于a轴和c轴之间的热导率差异,这对于研究Si3N4陶瓷也是非常重要的。极图和逆极图是两种显示晶粒取向的方法。通常,极图是通过在样品坐标系中投影晶体坐标系的方向来绘制的。利用极点图可以显示给定的hkl极点在样品定向空间中的分布情况,并从极点密度[21–23]中找到纹理。在图8中,蓝色和橙色区域分别表示最低和最高强度。因此,很明显0001方向在sn-yo试件的X0-Y0平面上具有较强的方向性,而在sn-yf试件中未发现明显的方向性。相反,通过将样品坐标系的方向投影到晶体坐标系中来绘制反极图。这些图显示了与给定样本轴平行的每个域的hkl极点。蓝色和橙色区域分别表示点数较少和较多。根据sn-yo试样的反极图,如图9所示,0001方向要么平行于X0轴或Y0轴,要么不平行于Z0轴,这表明Si3N4中具有最高固有导热性的C轴沿着垂直于热压方向的平面生长,这使得e对平行于热压方向的热导率测量的贡献,并导致测量方向的热导率较低。然而,在sn-yf样品的反极图中,仅发现沿X0轴的0001晶体取向较弱,这表明sn-yf样品中存在晶粒偏向Z0轴的概率,尽管没有0001晶体取向,但对样品的导热性有一定的好处。沿着Z0的离子也在sn-yf样品中发现。

一般

全文共9062字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1144]

您可能感兴趣的文章

- 基于电纺Ti02纳米纤维的超灵敏化学电阻器外文翻译资料

- Cu/还原氧化石墨烯复合材料的合成、表征及摩擦学性能外文翻译资料

- 显著地阻碍无电镀的Ni-W-P金属喷镀和无铅Sn-3.5Ag焊接之间的界面反应外文翻译资料

- 纳米稀土氧化物改性复合聚合物电解质的制备及性能研究外文翻译资料

- 高速大气等离子喷涂在铜表面沉积钨涂层的性能研究外文翻译资料

- 制备条件对纳米多孔铜形态和热稳定性的影响外文翻译资料

- Fe-Cr-Mo三元合金相分离的计算机模拟外文翻译资料

- 通过不同的纳米尺寸Y TZP形成悬浮液的流变性的研究外文翻译资料

- 碳钢制备及溶胶-凝胶法Al2O3/Ni-P的表面复合镀层外文翻译资料

- 基于掺杂纳米铜粒子硅基溶胶的超疏水抗菌棉织物表面的制备外文翻译资料