英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

利用叠层壳有限元方法对复合材料螺栓连接动态穿出破坏的研究

摘要:

复合材料螺栓连接的穿出破坏是由于层压材料相关的厚度方向性能较差。最近确认穿出破坏在螺栓连接的极限承载力和总能量吸收中有重要作用。特别是在动态条件下,这种作用更明显。

之前有关实验发现近乎相同的螺栓连接装置承载压力时表现出速率敏感性,然而在承受穿出作用敏感性很小。本文主要利用对穿出破坏的显示元素模拟阐明实验中观察到相似测试的不同速率敏感性。本文使用叠层壳模拟方法有效地模拟了在复杂的动态载荷状态下分层和厚度方向破坏的作用。

模拟的结果说明了界面性能受压力速率敏感性影响。模型Iota;和模型Iota;Iota;的应变能衰减速率对总的连接响应没有显著的影响。虽然在失效过程中出现大量的分层现象。模拟还发现模型Iota;Iota;的应变能衰减速率和连接响应之间联系微弱,这和实验观察的结果一致。

- 介绍

复合材料结构螺栓连接的穿出破坏是常常被忽略的一种失效机制。实验得出复合材料层压板的螺栓连接穿出破坏时承受的载荷比相同装置承受压力载荷低2到3倍。更重要的是,在一些承载试样上穿过连接处,增加厚度方向载荷会导致比正常节理面更高的载荷,使穿出破坏恶化。最近确认穿出破坏在螺栓连接的极限承载力和总能量吸收中有重要作用。特别是在动态条件下,这种作用更明显。对于决定承受冲击和碰撞的飞行器结构,能量吸收和极限强度起着至关重要的作用。所以需要详细地了解穿出破坏。

对于复合材料螺栓连接的动态失效分析,许多以发表的文献得出相矛盾的结论。Ger等发现连接强度随着加载速率的增加而增加,同时总的能量吸收却大幅下降。作为对比,Li等发现加载速率增加,然而连接强度不变。举例来说,穿出失效基本没有表现出速率敏感性,但压缩失效在在一些情况下确是速率敏感的,虽然两种失效模型都是矩阵控制的。

连接破坏机制是复杂的演生现象(包括拉伸、压缩、穿出等),破坏机制不是仅仅单调的和基本破坏机制和速率而能量吸收却因为未知因素增加了。另外,每种失效模型对加载速率都表现出不同的响敏感性有关。速率敏感性和复合材料组成(纤维、树脂)、层合工艺参数(厚度、层数)、连接参数(螺栓型号、直径、摩擦力、几何结构、预加力矩)、测试条件有复杂的关系。这其中是十分复杂的,没有一个参数可以从其他的参数中分开独立研究。

模拟在扩展我们对复合材料结构螺栓连接动态破坏的了解中扮演了十分重要的角色。参数调查十分有利于我们调查由于应变速率的影响,连接敏感性随材料基本参数的变化。进一步来说,连接失效的模拟可以让我们洞悉那些发生于螺栓连接动态载荷过程中的、不能被实验观察到的失效机制。高速率测试反映难以被观察到的破坏中必不可少的破坏状态和中间状态。这对于在增加载荷速率过程中改变失效形式的连接来说至关重要。

本文使用叠层壳模型方法来研究承载速率对穿出失效的碳纤维复合材料螺栓连接的潜在影响。展现出的模型阐明了承载穿出载荷的连接中破坏的产生和传播。更重要的是,更加深入理解了连接配置和速率敏感性之间的关系。这可以阐明一些已报道著作中不一致的实验结果。

- 实验结果简述

本文将对钻孔连接的复合材料层压板的穿出失效进行数值分析,特别是要关注高速率动态失效情况。一些作者已经通过动态或静态实验研究了失效机制。

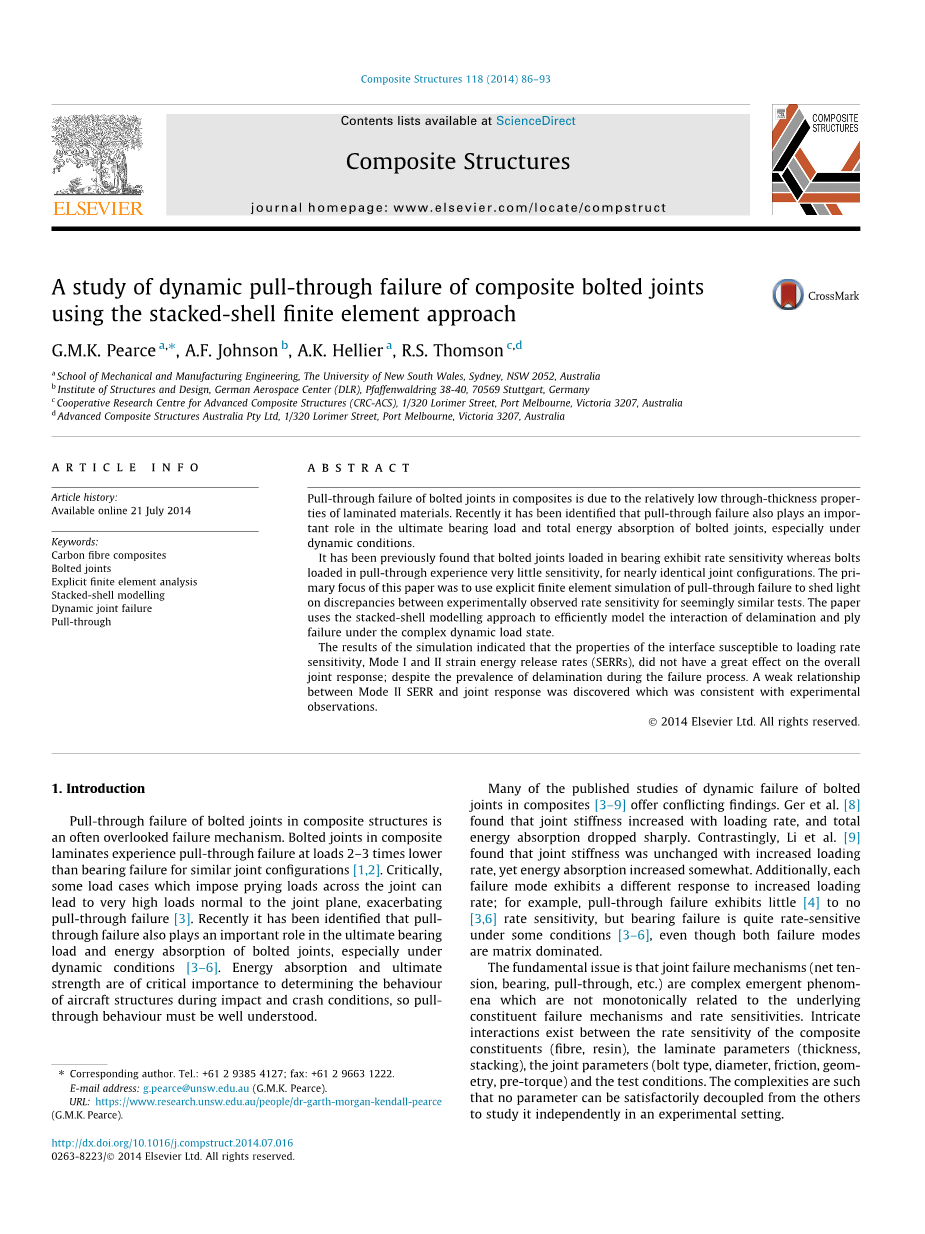

复合材料螺栓连接穿出使验有一个ASTM标准,ASTM D7332。这个标准相对于该领域的一些重要研究来说是相对较新的和延迟日期的。尽管具体的细节不同,但一般的穿出试验示意图如图1所示。一个螺栓被组装在复合材料板上,由周围的边界固定,在一个简单支持或者夹紧的条件下。在螺栓上施加一个载荷,使螺栓的头部穿过层压层。

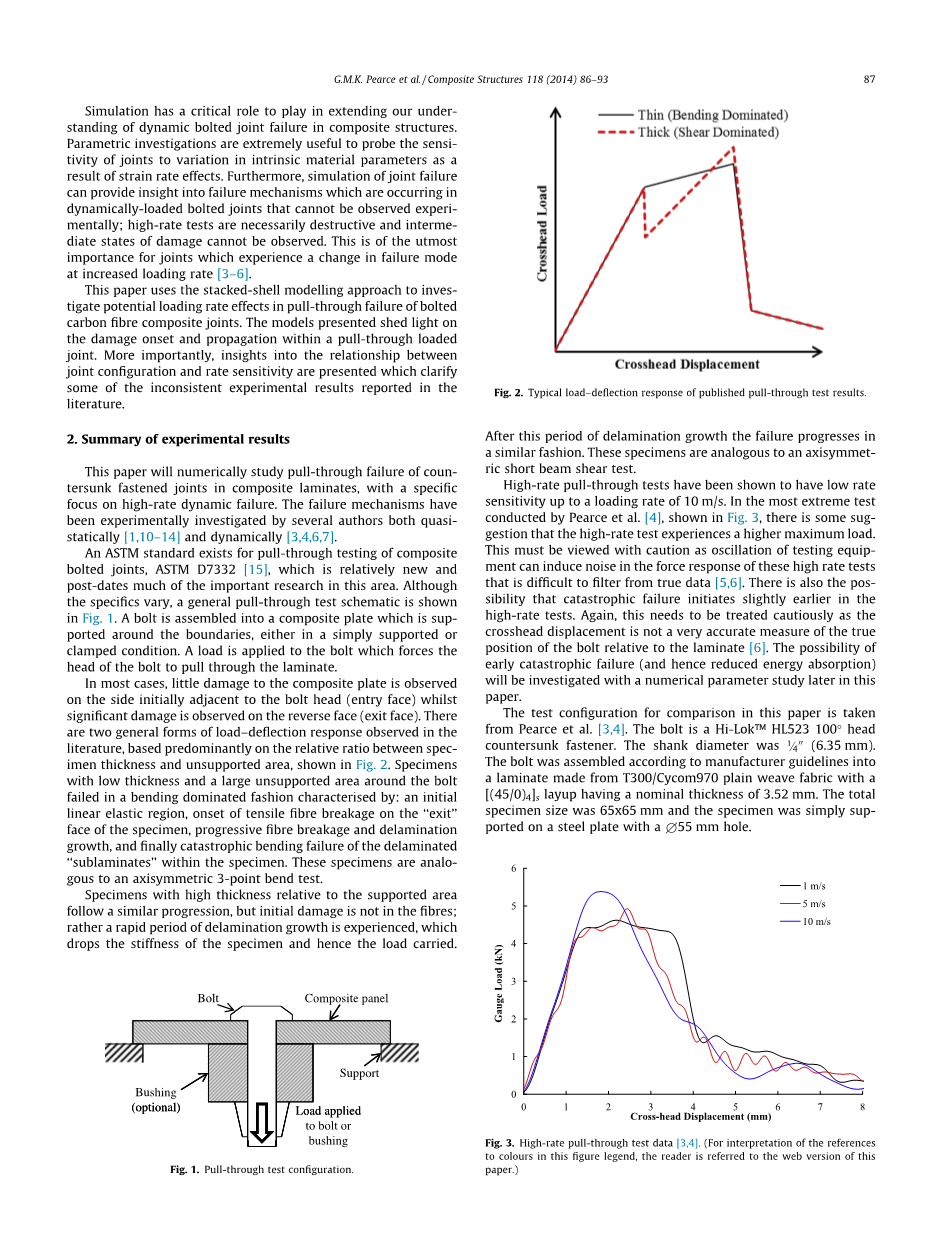

在大多数情况下,在靠近螺栓头(入口面)一侧观察到的复合材料板损伤较小;然而在相反面(出口面)一侧观察到明显的损伤。文献中所观察到的荷载-挠度响应一般有两种形式,主要基于图2中所示的试样厚度与未受支撑区域的相对比例。对于以弯曲形式破坏为主的厚度较薄且螺栓周围未承载区域大的试样,其特性是:最初阶段为线弹性区域,纤维开始发生拉伸断裂出现在试样上表面,然后是进一步的纤维断裂和分层扩展,最后伴随着试样分层出现“子分层”即完全弯曲失效。这些试样类似于轴对称的三点弯曲测试。

对于支撑区域相对高厚度的试样,也遵循类似的进展。但是最初的破坏不在纤维处,而是经历一个分层扩展的快速期。这个过程降低了试样的刚度,从而降低了载荷。过了分层扩展快速期,失效过程的进展也类似。这些试样类似于轴对称的短束剪切试验。

高速率穿出实验表明,该实验有加载速率高达10米/秒的低速率灵敏度。在Pearce等所进行的最大速率的试验中,如图3所示,高速率测试实验得到更高的最大载荷。这个结果需要谨慎对待,因为测试设备的振荡会在这些高速率测试的力响应中产生噪声,而这些噪声很难从真实数据中过滤出来。此外,在高速率测试中,完全失效引发的可能性也稍早一些。这也需要谨慎对待,因为十字头位移并不能非常准确地测量螺栓相对于层压的真实位置。本文稍后将通过数值参数研究来研究早期完全失效引发较早的可能性(从而减少能量吸收)。

本文用于对比的测试配置取自Pearce等[3,4]。螺栓是Hi-Loktrade; HL523 100°埋头紧固件。柄直径为1 /4rsquo;rsquo; (6.35 mm)。根据制造商的指导原则,将螺栓组装在一层由T300/Cycom970平纹织物制成的层板,铺层为[(45/0)4]s ,其平均厚度为3.52 mm。总试样大小是65 x65毫米,试样用钢板(有一个直径55mm的)简单支持。

- 模拟程序

3.1 叠层壳模型

在这一工作中,在中详细描述的stacked-shell建模方法被用于建立螺栓连接的模型。这里使用的技术复制了中使用的方法,除非下面有明确的讨论。

这种叠壳方法将一个复合材料薄片表示为一组离散的二维子层压板。子层压板可以是任意数值的厚度或者厚度的分数。通过在相邻层之间的连接元素将子层压板连接起来。这些子层压板具有面内复合材料的典型性能,然而内聚层分层模型(CZDM)则是连接子层压板之间的纽带。代表了分层和全厚度失效模型。Greve和Pickett已经表明,这种叠片的方法与其他层压模型的方法几乎完全相同。而Pearce等则表明,一套叠壳式的方法将复杂的失效机制(如螺栓轴承)引入。图4显示了一种叠壳建模方法的示意图。

壳层模型是简化的壳体模型与高细节有限元模型之间的一种折衷,使用材料的完全实体表示法。当使用显式的FE解决方案时,这种方法的好处是最明显的。在这种情况下,可以通过最小程度的减少对结果的保真度来提高效率。本文不试图对叠壳模型的价值提出强烈的要求;这是在其他地方完成的。相反,本文试图对已经验证过的方法的局限性进行研究,并利用它来深入了解发生在螺栓连接失效中的失效过程。

3.2 穿出模型

用于分析的穿出模型如图5所示。模型的解决使用了PAM-CRASHtrade;,商用软件被广泛用于汽车碰撞仿真。这个模型是由四个独立的子部件组装而成的:螺栓、衬套、层压板(叠层的sublami-nates)和击板。所有部件都采用结构网格模型。该模型利用两种对称平面来提高计算效率。这种对称性近似是合理的,因为试样的破坏进程通常是对称的,而层压在平面上的反射在0°和90°方向上是相同的。通用的基于penaltys的联系被用于在模型的不同部分之间传输负载。

采用选择性减少的集成构思的规整的8节点六边形单元对螺栓、衬套和加载板进行了网格划分。选择性减少的集成减少了小时-玻璃化问题并改进了模型中接触压力的一致性。加载板定义为刚体,在加载方向上有一个自由度(DOF)。在整个模拟过程中,平板被给予恒定的速度。所选的恒定速度为5米/秒,该速度具有最佳的计算效率,同时仍保持了可忽略的惯性效应。材料模型中任何速率敏感性都被模型所捕获。将复合材料层板建模为一堆由内聚力分层界面结合而成的层压壳元素。层压板是根据层压板的几何形状、孔和预期分层破坏的位置来组织的。测试了许多不同的壳界面排布,发现在精度和计算效率之间的最佳平衡是一个五层(四界面)排布。在[16]中给出了和厚度堆栈以及埋头螺栓孔有关的子层合板的布置。层压网格的大小随径向位置的变化而变化,但在孔的边缘,平均边长为0.4 mm。

该模型由位移控制。衬套的下表面固定不变,而螺栓的尾部施加一个小的预加载位移(0.1 mm)移动,然后固定以重新预压。加载板被轻微的压下,使加载板在预压完成的同时,冲击层压板。位移条件作为时间的函数,如图6所示。通过螺栓和衬套边界条件对反作用力进行测量,确定十字头载荷。十字头位移被认为与加载板位移相同。

3.3 材料参数

该螺栓具有Ti-6Al-4V的性能,是用于高铁紧固件的航空级钛合金。该合金被认为是具有线性硬化斜率的弹塑性材料。由于所涉及的荷载远低于屈服强度,所以采用了软钢的性能。这两种材料的性能见表1。

复合材料的厚度材料模型是一种双相织物配方(PAM-CRASH, material 132, ply Type 6),表2给出了材料厚度方向性能。对这些性质的解释和推导,在solver手册[22,23]和[16]中给出。表3给出了界面性能(参见[16]for derivations)。注意,GIc和GIIc代表的是模式I和模式II分层的应变能释放率。加载速率和裂纹速度对分层所吸收的能量的影响在文献中有很大的分歧。一些作者认为,应变能释放率(SERR)随着加载速率的增加而降低[24,25],一些人认为SERR随加载速率增加[26,27],而另一些则没有变化[28]。有人认为,SERR变异可能至少是螺栓连接的速率敏感性的一部分原因[3],因此将成为数值参数研究的一个焦点。如果SERR中的趋势与失效负载和失效模式的观察趋势一致,则可能存在相关性。相反,如果SERR的变化导致了未被实验观察到的结果,那么这作为一种物理意义上的显著效果就排除了。

- 结果与讨论

4.1 基线结果

在规定位移加载下模型的荷载-位移响应如图7所示。内部破坏发展的进展如图所示(a) - (d)所示。破坏进展和实验有着相同的结果:(a)径向拉伸纤维破坏在最外层plusmn;45厚度并逐渐通过厚度堆栈在厚度方向上渗透;(b)在试样的中平面附近裂纹周围首先开始裂片分层;(c) 分层扩展直到分层区域合并;(d)无支撑的子层合板发生迅速分层扩展和完全弯曲破坏。

4.2 内聚力参数影响

在穿出试验中,在拉压过程中施加的平面载荷主要为拉伸(低剪切和压缩)。应力张量的任何平面分量主要由纤维承载;因此,这些失效模式的速率敏感性可能较低。然而,全厚度载荷只由基体相承担,在适当条件下容易受速率敏感性的影响。

为调查界面应变能释放率(SERR)对模型载荷-位移响应的影响进行了参数研究。模式I和II SERRs在默认值上下变化,结果如图8所示。

发现该模型对模式I SERR(图8a)不敏感,对模式II SERR(图8b)略敏感。在后一种情况下,连接的最大承载能力几乎没有变化。增加GIIc的唯一可测量的影响是延迟分层的生长,因此延迟了不受支撑的子分层的完全弯曲破坏。随着模式II SERR的增加,能量吸收也有小幅增加。

4.3 界面模型的解决局限性和可能的改进方法

Hou等[30]研究表明,即使是小的压应力对分层的生长也有很大的抑制作用。Hou模型说明了正常压力载荷的严重性,当正常压缩载荷达到某一关键界限时,分层甚至完全被抑制。在穿出试验装置的螺栓附近有一个压缩锥体。由于从螺栓引入载荷或者试验前预载荷,某一区域承受全厚度方向的应力。压缩区域的大小和形状随载荷作用于样本而变化,但如图9所示。

在PAM-CRASH中应用的stacked-shell建模方法依赖于对界面连接应用CZDM联系子分层。在[16]中详细描述了建立在PAM-CRASH中的CZDM模型。CZDM的一个局限性是不能解释全厚度方向压缩对剪切分层破坏的延迟作用。

为了模拟由Hou等人所鉴别的效果,在压缩锥中加入了额外的界面,并提供了螺栓预紧力。在默认模型上运行预加载分析来发现该区域的大小。并选择具有大于20%最大压力载荷的压缩负载的链接。图10中展示了额外的连接。这些额外的连接在给定的张开位移和滑动位移具有两倍的强度,有效地使螺栓周围的界面强度增大到三倍。其原因是,正常的载载远大于由于Hou模型被禁止分层的部分。额外的连接有效地提高了实验失效模型和模拟之间的相关性,在接下来的部分还会介绍。

4.4 实验相关性

图11展示了实验和模拟的载荷-挠度曲线,可以清晰地看出厨师失效载荷和失效过程被捕捉的较好。一旦分层生长开始显著增加,实验和模拟的分歧就开始出现了,尽管曲线的形式十分接近。在螺栓头下面的增加的额外连接可观地提高了该区域的预测。图一中横坐标代表了位移尺寸,需要特别注意一下,因为实验的位移是由测量机十字头开始的,而模拟结果直接从模型上获取。最近Heimbs等的研究对动态测试中的十字头测量的位移尺寸提出了质疑。

图12和13展示了观察到的表面和界面破坏以及模拟(额外连接)结果。使用叠层壳模型可以完美的捕获测试最后的破坏状态。注意图13b中模型还没有卸载力,因此具有附加的弹性形变。

- 讨论和总结

实验结果和模拟结果的相关性表明,叠层壳模型方法是研究复合材料螺栓连接穿出破坏的有力(有效)模拟工具。与Pearce等人的研究弯曲破坏的文章一起,一个强有力的案例可以为研究提供方法论。在[16]中的一些局限性以及确定。就目前的文献来说,叠层壳模型方法的主要局限性在于在PAM-CRASH中实现CZDM。为了捕捉全厚度方向压力的有益作用,需要提出另外的模型假设。内聚区分层模型的一个小改装就可以显著提高预测能力。

本文主要模拟穿出失效来阐明观察到的加载速率的影响,以及对明显观察到的作用的补充。许多作者在研究弯曲失效时都观察到了速率敏感性。但是穿出失效的数据研究

全文共11436字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10305],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料