英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

用碳化锆或氧化锆改进耐烧蚀硅橡胶复合材料

摘要:制备以碳化锆(ZrC)或氧化锆(ZrO 2)为填料的耐烧蚀硅橡胶复合材料并进行热稳定性能的测试。结果表明掺入ZrC或ZrO2粉末后复合材料的拉伸强度增大了,但复合材料的断裂伸长率却降低了,另外通过添加ZrC或ZrO 2增强了复合材料的热稳定性。 硅橡胶复合材料中形成了包含ZrO 2,SiO 2和SiC的陶瓷层,这种陶瓷层有效的阻碍了氧化反应和热量的传递。在实验中,ZrO2复合材料烧蚀后的表面比ZrC复合材料烧蚀后的表面更均匀,并且分别掺入40phr ZrC和ZrO 2的复合材料的线性烧蚀率分别降低了40%和72%。

1.介绍

由于以聚合物作为基体的耐烧蚀复合材料具有优异的机械性能,良好的耐烧蚀性,低成本和低密度等优点而广泛用于航天器的热保护系统(TPS)[1-3]。 以硅橡胶为基体的烧蚀复合材料是用于固体火箭发动机和冲压喷气燃烧器的有效的隔热材料[4,5]。 这种材料在高温下具有抵抗氧化的卓越能力,并且能够降低火箭发动机壳体的温度的快速升高。

许多耐烧蚀硅橡胶复合材料已被研发出来[6-8]。道康宁公司研发了一种以二氧化硅(SiO 2),碳化硅(SiC)和碳纤维(CF)作为填料的硅橡胶复合材料,并进行了相关的热性能试验[9,10]。研究了硅橡胶[11,12],二氧化硅[13],粘土[14,15],碳化硅[16]和碳纤维[13-16]对硅橡胶复合材料的耐烧蚀性能的影响。

由于其具有高熔点(3420℃和2715℃)和优异的机械稳定性,使得耐烧蚀硅橡胶复合材料在超高温环境中被广泛应用,并且对以无机锆化合物作为填料的复合材料进行了重点研究,例如碳化锆(ZrC)和氧化锆(ZrO 2)[17]复合材料,C / ZrC复合材料[18,19],W / ZrC复合材料[20],以 ZrC [21]和ZrB2-SiC-ZrO2改性的C / C复合材料[22]。 然而,ZrC和ZrO 2在弹性体烧蚀复合材料中的应用迄今尚未被报道,这可能是一种可观的提高硅橡胶复合材料的耐烧蚀性的方法。

在本文中,制备了不同ZrC或ZrO2含量的硅橡胶复合材料,通过万能试验机(UTM),热分析和氧乙炔焊炬等方法研究了其机械性能,热稳定性和烧蚀行为,并提出烧蚀机理。

2.实验部分

2.1 材料

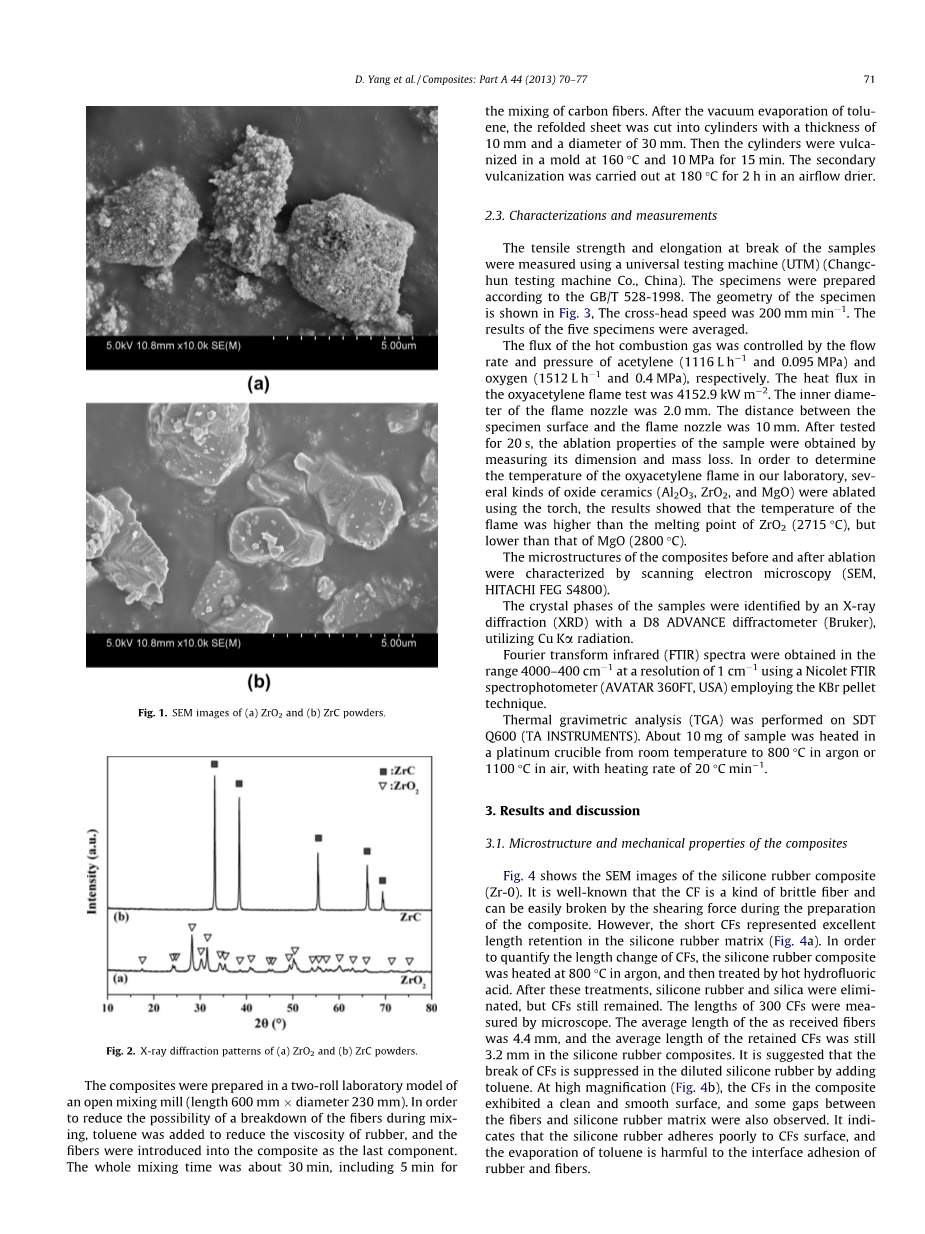

聚二甲基硅氧烷(PDMS)和聚甲基苯基硅氧烷(PMPS)由中国上海树脂有限公司商业生产。 两种硅橡胶的重均分子量分别为约55万和70万。 两种橡胶的乙烯基含量均为0.15mol%,PMPS中苯基对甲基的比例为1:10。 使用表面积为250m 2 / g的BET煅制的SiO 2(Degussa,Germany)。 短CF由TORAY Inc.,Japan生产。 2,5-二(叔丁基过氧)-2,5-二甲基己烷,作为一种硫化剂,购自Acros Organics Co.,Belgium。 ZrO 2粉末(图1a)来自 国药集团化学试剂有限公司。 ZrC粉末(图1b)由中国长沙市Langfeng金属材料有限公司生产。 根据SEM图像(图1)和XRD图(图2),可知ZrO2的结晶度低于ZrC,ZrO2粉末似乎是由许多较小的颗粒组成的,而ZrC粉末则是全微米尺寸的晶体。

2.2 复合材料的制备

硅橡胶复合材料的配方示于表1中。

图(a)ZrO2和(b)ZrC粉末的SEM图像

图(a)ZrO 2和(b)ZrC粉末的X射线衍射图。

复合材料在开放式双辊混合研磨机(长度600mmphi;,直径230mm)中制备。 为了降低混合期间纤维分解的可能性,通过加入甲苯以降低硅橡胶的粘度,并且将纤维作为最后组分引入复合材料中。 整个混合时间为约30分钟,最后5分钟用于混合碳纤维。 将甲苯进行真空蒸发后,将重折叠的片材切成厚度为10mm,直径为30mm的圆柱体。 然后将圆柱体在160℃和10MPa下的模具中硫化15分钟。而后在180℃的气流干燥器中进行2小时的二次硫化。

2.3 特性和测量

使用万能试验机(UTM)(中国长春试验机有限公司)测量样品的拉伸强度和断裂伸长率。 试样根据GB / T 528-1998制备试样。 试样的几何形状如图3所示。万能试验机十字头的拉伸速度为200mm / min。 将五个样品的实验结果取平均值。

热燃烧气体的流量分别由乙炔(1116L h -1和0.095MPa)和氧气(1512L h -1和0.4MPa)的流量和压力控制。 在氧乙炔火焰试验中热通量为4152.9kW m -2。 火焰喷嘴的内径为2.0mm。 试样表面和火焰喷嘴之间的距离为10mm。 测试时间为20秒,实验完毕后通过测量样品的尺寸的变化和质量的损失获得样品的烧蚀性能。 为了确定我们实验室中所用氧乙炔火焰的温度,使用炬对几种氧化物陶瓷(Al2O3,ZrO2和MgO)进行烧蚀,结果表明火焰的温度高于ZrO2的熔点 (2715℃),但低于MgO(2800℃)。

通过扫描电子显微镜(SEM,HITACHI FEG S4800)表征烧蚀前后的复合材料的微结构。

通过使用D8 ADVANCE衍射仪(Bruker)的X射线衍射(XRD),利用CuKalpha;辐射来鉴定样品的晶相。

使用Nicolet FTIR分光光度计(AVATAR 360FT,USA),使用KBr压片技术,在4000-400cm -1的范围内以1cm -1的分辨率获得傅立叶变换红外(FTIR)光谱。

在SDT Q600(TA INSTRUMENTS)上进行热重分析(TGA)。 将约10mg样品放在铂坩埚中在氩气或1100℃的空气气氛中以20℃/ min的升温速率从室温加热至800℃。

3 结果和讨论

3.1复合材料的微观结构和力学性能

图4给出了硅橡胶复合材料(Zr-0)的SEM图像。众所周知,CF是一种脆性纤维,并且在复合材料的制备期间由于剪切力的存在使得其很容易破裂。然而,短切CF纤维在硅橡胶基体中表现出优异的长度保留性能(图4a)。为了定量测定CF的长度变化,将硅橡胶复合材料在氩气中加热至800℃,然后用热氢氟酸处理。这些处理可以除去硅橡胶和二氧化硅,并仍然保留CF。通过显微镜测量CF的长度。所测得的纤维的平均长度为4.4mm,并且在硅橡胶复合材料中保留的CF的平均长度仍有3.2mm。(建议通过在硅橡胶中加入甲苯来抑制CF的断裂)在高放大倍率下(图4b),复合材料中的CF显示出清洁和光滑的表面,并且还观察到纤维和硅橡胶基体之间存在一些间隙。这表明硅橡胶与CF表面的粘接性较差,另外甲苯的蒸发也会对橡胶和纤维的粘接性有害。

表1

硅橡胶复合材料的配方和机械性能

图3.拉伸试验的试样几何形状。

图4.硅橡胶复合物(Zr-0)的SEM图像。

表1给出了硅橡胶复合材料的拉伸强度和断裂伸长率。 此外,仅含有30phr SiO 2的硅橡胶的拉伸强度和伸长率为6.23plusmn;0.05MPa和444.9plusmn;7.8%。 与硅橡胶相比,所有具有CF的复合材料表现出更差机械性能,因为纤维和硅橡胶之间的相互粘接性很差,CF没有起到增强的作用,从而降低了硅橡胶复合材料的拉伸强度和伸长率。 ZrC和ZrO2对复合材料的机械性能的影响是相似的。 随着ZrC和ZrO2的增加含量,拉伸强度略有增加,而断裂伸长率显着降低。 所引入的ZrC和ZrO 2粉末倾向于与硅橡胶相结合并且对弹性体基体的拉伸性能起到抵抗作用,导致复合材料的拉伸强度增加、伸长率减小。

3.2复合材料的烧结形态和烧蚀性能

燃烧样品的图片如图5所示。烧蚀后,所有样品的表面变为白色。 长度减少的最大值发生在样品的中心,但是在圆柱体的边缘观察到有机硅复合材料的膨胀。 由于聚合物材料的热膨胀性质以分解气体后产生的内部压力,使得聚合物材料在暴露于高温环境时倾向于增加其体积。 然而,这种膨胀效果被高速氧乙炔火焰的冲击力抑制。与基准配方(Zr-0,图5a)相比,观察到包含ZrO 2(图5b)和ZrC(图5c)的样品有较少边缘扩展,表明似乎减少了 烧焦材料。

硅橡胶复合材料的烧蚀性能如图6和图7所示。随着ZrO2或ZrC含量的增加,复合材料的线性和质量烧蚀率逐渐降低。当ZrO 2含量从0增加到40phr时,线性和质量烧蚀率降低约72%和38%。随着ZrC含量从0增加到40phr,线性和质量烧蚀率分别降低约40%和32%。实验结果表明,通过掺入ZrO2或ZrC,复合材料的耐烧蚀性大大提高。此外,注意到,与ZrO 2的复合材料的耐烧蚀性能比含有相同含量的ZrC的复合材料稍好。具有40phr ZrO 2的复合材料(ZrO-4)显示出最佳的烧蚀性能,其线性和质量烧蚀速率为0.021mm s -1和0.036g s -1。与来自道康宁公司(Dow Corning Corporation)(DC 93-104)的硅橡胶复合材料相比,其线性烧蚀率为0.064mm s -1。 [23]和0.083-0.108mm s -1。 [12],我们的论文中ZrC或ZrO2的硅橡胶复合材料大大改耐烧蚀性。我们可以得出结论,复合材料的烧蚀性能主要是由ZrO2或ZrC含量决定,并且ZrO2比ZrC更有效的提高了硅橡胶复合材料的耐烧蚀性,这表明在氧乙炔火焰下ZrO2和ZrC对硅橡胶复合材料的烧蚀性能影响不同。

图5.硅橡胶复合材料的后燃烧图像。 (a)Zr-0,(b)ZrO-4,(c)ZrC-4

图6.硅橡胶复合材料的线性烧蚀率

图7. 硅橡胶复合材料的质量烧蚀率

图8. 硅橡胶复合材料的烧蚀表面的XRD图案。(a)Zr-0,(b)ZrO-4,(c)ZrC-4

图9. 硅橡胶复合材料的烧蚀表面的FTIR光谱。(a)Zr-0,(b)ZrO-4,(c)ZrC-4

图10. 消烧蚀后硅橡胶复合材料表面的SEM图像。 (a和b)Zr-0,(c和d)ZrO-4,(e和f)ZrC-4。

3.3烧蚀表面的组分和微观结构

对复合材料的表面剥离层进行XRD和FTIR鉴定,如图8和9所示。在约21.4°的宽谱带。在Zr-0复合材料烧蚀表面的XRD中观察到最强的强度(图8a),这表明化合物主要是无定形的。峰在21.4是归因于SiO 2(方石英,2h = 21.6)[24];不能排除碳(C),因为其特征衍射峰在26.6℃。[19]可能被宽带的SiO 2覆盖。三个XRD峰在约35.9°,60.5°和71.9?对应于SiC [25]的(111),(220)和(311)反射。 SiC可以通过硅氧烷的陶瓷化或碳热反应原位生成[26]。因此,我们可以确认,ZrO2复合材料的烧蚀层中包括SiO 2,SiC和可能的C。 ZrO2复合材料烧蚀表面的XRD图(图4b)和ZrC(图4c)非常相似,这表明ZrO2 [18,19]存在于这些复合材料的烧蚀表面上。具有ZrC的复合材料烧蚀表面上的ZrO 2必须是ZrC的氧化产物。如图1所示。图9中,在三种复合材料的表面层的FTIR光谱中观察到归属于Si-O键(1097cm -1和480cm -1)和Si-C键(801cm -1)的振动的FTIR峰,这表明在包含ZrO 2和ZrC的复合材料的烧蚀表面上也包括SiO 2和SiC。

表2

理论平衡燃烧产物的组成

图11. 硅橡胶和复合材料在氩气中的热重量曲线

图10显示了经过氧乙炔炬测试后的复合材料表面的SEM图像。在Zr-0复合材料的烧蚀表面上观察到CF(图10a),并且根据XRD和FTIR结果,烧蚀层的主要成分可以是SiO 2,SiC和C。在平衡状态下,系统的总吉布斯自由能最小[27]。在质量平衡和非负性的限制下,计算氧乙炔燃烧产物的摩尔数(表2)和理论温度(3152℃)[27]。由于热损失,氧乙炔焰炬火焰烧蚀表面温度应该低于理论温度。即使在这种情况下,烧蚀表面的实际温度仍然远高于SiO2的熔点(1713℃)[17]。 SiC的熔点(2830℃)高于SiO2,但SiC在高温下可与氧化性气体反应生成CO,SiO2或SiO2 [28]。在氧乙炔火焰中,发生SiO 2的流动和挥发,并且CF通过热气流被氧化或吹走(图10b)。 CF作为耐烧蚀复合材料炭层中的骨架,在抵抗高速燃烧气体的吹风效应方面起到重要作用。如果CF与火焰中的氧化物质反应并变成CO,则炭层的强度将降低,并且炭层的结构可以很容易地被破坏,因此不含ZrO 2和ZrC的硅橡胶复合材料显示出有限的耐烧蚀性能。

如图10c所示,根据XRD(图8)和FTIR(图9)的结果,具有ZrO 2的复合材料的烧蚀表面完全被陶瓷层覆盖,该陶瓷层可以由ZrO 2,SiO 2和SiC组成。 在这种情况下,CF被屏蔽并且不能被观察到。 高倍率的SEM图像烧蚀表面(图10d)显示许多紧密聚集的准纳米颗粒。 ZrO 2(2715℃)的熔点非常高,并且在该熔化过程中吸收了大量的热量,所以通过掺入ZrO 2可以提高烧蚀表面层的耐热性能。 包含ZrO 2,SiO 2和SiC的表面层可以防止复合材料进一步氧化,并且提高硅橡胶复合材料的耐烧蚀性。

在具有ZrC的复合材料的烧蚀表面上形成不含CF的多孔层(图10e),该层中存在被许多纳米颗粒覆盖的微米级粉末(图10f)。 根据XRD和FTI结果(图8和9),该陶瓷层主要由ZrO 2,SiO 2和SiC组成的。ZrO 2必定是ZrC的氧化产物。 虽然含有ZrO2和ZrC复合材料的烧蚀表面上形成含ZrO2的陶瓷层,但含有ZrO2的复合材料的烧蚀表面上观察到均匀层(10d),但是烧蚀的复合材料的表面层与ZrC 图10f)无序。基于形态的观察,ZrO 2复合材料表面的陶瓷层比ZrC复合材料表面的陶瓷层更坚硬,因此我们实验中使用ZrO 2能比ZrC更有效,以提高硅橡胶复合材料的烧蚀性能。lt;

全文共13839字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143972],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料