英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

铝硅酸盐陶瓷纤维和碳酸钙填充硅橡胶复合材料的烧蚀性能

ChengZhou,LinYu,WeiLuo,YangChen,HuaweiZou,MeiLiang

StateKeyLabofPolymerMaterialsEngineering,PolymerResearchInstituteofSichuanUniversity,Chengdu610065,

Peoplersquo;sRepublicofChina

Correspondenceto:H.Zou(E-mail:hwzou@163.com)andM.Lang(E-mail:liangmeiww@163.com)

摘要

本文利用一二辊轧机制备硅酸铝陶瓷纤维的耐烧蚀性能(ASF)和碳酸钙(CaCO3)填充硅橡胶复合材料,通过热重法、热导率的测量、氧乙炔焰测试来研究复合材料的力学性能,采用傅立叶变换红外光谱,X-射线衍射,扫描电子显微镜(SEM)来研究材料的烧蚀后的结构和组成。结果表明,烧蚀试验中,试样在合适的填充范围内烧蚀性能得到大大提高。结合SEM,发现复合材料表面形成的坚定而密集的氧乙炔焰保温层是影响烧蚀性能的关键因素。热重分析表明,ASF和CaCO3的加入使复合材料的热稳定性得到了改善。热导率的测量结果表明,硅橡胶复合材料的热导率在0.206到0.442Wm-1K-1内这样一个极低的数值范围内,这显著抑制了燃烧过程开始阶段热量向矩阵内部的转移。实验还得出,20/40份的比例(ASF/碳酸钙)对提高硅橡胶复合材料的消融性能最佳。2014WileyPeriodicals,Inc.J.Appl.Polym.Sci.2015,132,41619.

关键词

复合材料;橡胶;热性能;热重分析

Received13July2014;accepted9October2014

DOI:10.1002/app.41619

简介

随着火箭和导弹技术的飞速发展,耐烧蚀高分子复合材料已被广泛应用于航空航天工业。但在关于烧蚀材料的大量研究中,大多数注意力都被集中在了酚醛材料、碳碳复合材料和一些聚酯材料上。而与这些材料相比,柔性烧蚀材料不仅具有优异的热稳定性,而且具有良好的结构可设计性。

硅橡胶被认为是最重要的柔性烧蚀基体之一的原因有两个:(1)以—Si—O—联结的骨架在400℃下有着优良的热稳定性以及氮气氛中的高残留量的特点;(2)具有非常高的骨干灵活性和非常低的玻璃化转变温度(-120℃左右)。但弊端是,硅橡胶只能在表面上形成一个非常薄的粉状炭,而这层粉状炭易会被燃烧除去,因此,它只表现出了较低的抗烧蚀性能。正因如此,在过去的十年里,诸如粘土填料、碳纤维(CFS),硅,碳化硅,碳化锆,氧化锆等能够提高硅橡胶的耐烧蚀性能方面的填料获得极大的关注。粉末或颗粒可以使陶瓷层致密,但在火焰冲刷过程中易被吹走的特点大大限制了它们的应用环境温度高。而此,人们发现,硅橡胶填充纤维/颗粒化合物可以形成致密的,坚定的焦炭表面,这便有了提高硅橡胶复合材料烧蚀性能的可能。一方面,纤维可以在陶瓷层之间形成必要的支撑来提高气体冲洗阻力;另一方面,经颗粒改善的陶瓷层,其硬度和强度也得到了提高了。

典型的纯硅橡胶通常具有差的导热性(0.2Wm-1K-1),但是,当硅橡胶填充有例如Al2O3,石墨,SiC,BN和ZnO之类的导热填料时,硅橡胶可以制成具有良好导热性的复合材料。但令我们惊讶的是,却很少有人会把精力放在研究填充有低导热填料的硅橡胶复合材料的抗烧蚀性上。换而言之,研究人员很少关注复合材料的导热性。而事实上,低热导率对于改善复合材料的耐烧蚀性——特别是在烧蚀过程开始时,例如绝缘热——也是重要的。

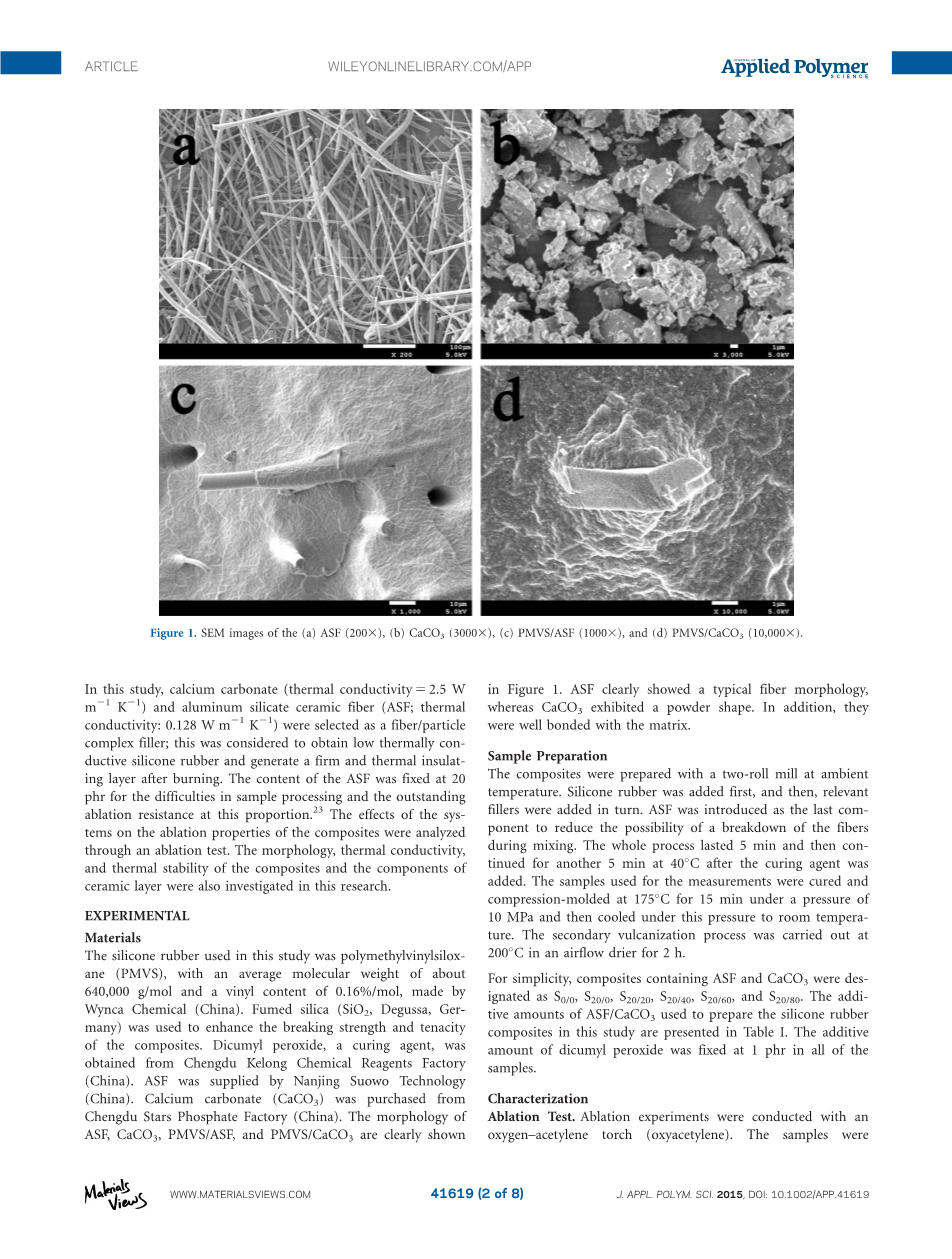

图1.(a)ASF(2003),(b)CaCO3(30003),(c)PMVS/ASF(10003)和(d)PMVS/CaCO3(10,0003)的SEM图像。

这项研究选用碳酸钙(热导率=2.5Wm-1K-1)和硅酸铝陶瓷纤维(热导率=0.128Wm-1K-1)作为纤维/颗粒复合填料来获得低导热硅橡胶燃烧后产生的牢固绝热层。为了可以减少样品处理中的困难并获得优异的耐烧蚀性,固定ASF含量为20phr并通过消融测试来分析系统对复合材料的消融性质的影响。除此以外,这项研究还研究了复合材料及陶瓷层组分的形态,导热性和热稳定性。

实验

材料

硅橡胶:聚甲基乙烯基硅氧烷(PMVS),平均分子量为约640000g/mol,乙烯基含量为0.16%/mol。由WyncaChemical(中国)制造。

二氧化硅:使用热解法来增强复合材料的断裂强度和韧性。由Degussa(Germany)制造。

固化剂:二枯基过氧化物,获自成都科龙化学试剂厂(中国)。

ASF:南京苏沃科技(中国)提供。

碳酸钙(CaCO3):购自成都星辉磷酸盐厂(中国)。

ASF,CaCO3,PMVS/ASF和PMVS/CaCO3的形态清楚地显示在图1中。ASF清楚地显示了典型的纤维形态,而CaCO3表现出粉末形状。此外,它们与基质良好结合。

样品制备

在环境温度下用双辊研磨机制备。首先加入硅橡胶,然后依次加入相关填料,以ASF作为最后组分来降低在混合期间纤维分解的可能性。整个过程持续5分钟,然后在40℃下加入固化剂,静置5分钟,再将用于测量的样品固化并在10MPa的压力下在175℃下压塑15分钟,并在该压力下冷却至室温,最后在200℃的气流干燥器中放置2小时进行二次硫化。

为简单起见,将含有ASF和CaCO3的复合材料命名为S0/0,S20/0,S20/20,S20/40,S20/60和S20/80,并将本研究中用于制备硅橡胶复合材料的ASF/CaCO3的添加量示于表I中。在所有实施例中,过氧化二异丙苯的添加量固定为1phr。

表征

消融测试。用氧-乙炔炬(氧乙炔)进行消融实验。将样品被压缩成型为尺寸为40*40*7.5mm3的样品片。氧(O2)和乙炔(C2H2)的流速分别为0.30和0.24m3/h。将试样垂直于火焰方向放置在空气中,控住氧乙炔喷嘴的喷嘴尖端(尖端的内径为1.6mm)和试样的前表面之间的距离为10mm,样品的表面温度约为1800℃,用光学高温计监测。每个样品的消融持续时间固定在60秒。用下面的等式计算线消融速率(Rd:mm/s):

Rd=Delta;d/t=(d1-d2)/t

其中Dd是样品厚度在消融前和消融后的变化,d1是消融处理之前样本的原始厚度(mm),d2是消融处理之后得到的厚度(mm),t是消防处理过程中的消融时间。具有较低Rd值的样品显示出更好的抗烧蚀性质。氧乙炔消融测试的过程如图2所示。

形态学研究

通过扫描电子显微镜(SEM;JSM-5900,JEOL,东京,日本)仪器表征消融处理后的复合材料的形态。用金涂覆样品的烧制表面以增强图像分辨率和防止静电充电。

图2.氧乙炔消融过程的照片。

图3.热导率与ASF/CaCO3含量的关系。

热重分析(TGA)

TGA在热重分析仪(TG209F1Iris,Netzsch,德国)上进行,用来研究流动速率为60mL/min的干燥氮气下样品的热稳定性。以10℃/分钟的速率加热样品,记录40-800℃升温过程中样品的相对质量损失。

X射线衍射(XRD)分析

在D/MAX-IIIX射线衍射仪(DY1291,Philips,Holland)上,在CuKalpha;的波长为0.1542nm,发生器电压为40kV,发电机电流为35mA的条件下对消融处理后的复合物进行广角XRD扫描。以速度为9升/分钟的速率扫描2至80°的2theta;角度范围。

傅立叶变换红外(FTIR)测量

使用具有溴化钾(KBr)球粒技术,分辨率为1cm2,扫描范围为4000-400cm2的NicoletiZ10FTIR分光光度计(Nicolet)获得FTIR光谱。将样品从4000cm2扫描到600cm2。

TGA-FTIR光谱

使用耦合到FTIR分光光度计(Thermo-Nicolet)的热重分析仪(Mettler-Toledo)来研究CaCO3的质量损失和气体产物的在线形成过程。将约20mg的CaCO3样品放入炉中,通入氮气流保持惰性氛围,并在40℃的氮气流下以10℃/min的加热速率将样品加热到800℃。设置FTIR光谱的扫描范围为4000至800cm2,分辨率为8cm2。

热导率测量

热恒定分析仪(HotDiskTPS2500,Sweden)通过对样品施加特定的电功率和设定相应的测量时间来测量复合材料的热导率。将热磁盘传感器放在两个准备好的样品之间,该传感器作为热源和温度传感器,同时采集了两个样品的实验数据,其所报告的热导率表明样品的平均值。导热系数是所有方向的综合值,而不仅仅是平面或平面方向上的。

图4.六种硅橡胶复合材料的导数热失重曲线和TGA曲线

结果与讨论

复合材料的导热系数

ASF/CaCO3的负载浓度对硅氧烷复合材料热导率的影响如图3所示。复合材料的热导率随着ASF负载从0到20phr增加而增加,在加入CaCO3后增加得更快;这主要归因于在ASF0.128Wm-1K-1的较低的热导率。当CaCO3的含量从0增加到60phr时,热导率几乎线性增大。随着CaCO3负载的进一步增加,形成的导热网络和填料不再在增强导热性中起到重要作用,而填料的填充结构和在工艺过程中出现的缺陷成为削弱复合材料的整体热导率的主要因素。根据这些因素,在60至80phr的CaCO3的高负载分数下,热导率增加相当缓慢。

试验获得了范围为0.206至0.442Wm-1K-1的一个非常低的硅氧烷复合材料的热导率——这远低于Zhou等人所得出的值。Zhou等人的研究结果显示,在混杂有50vol%Si3N4颗粒增强硅橡胶复合材料中的值为1.48Wm-1K-1,该值也远低于Wang等人报道的值——他们报告的值为2Wm-1K-1。硅氧烷复合材料的低导热性表面有效地防止热量转移到内层中。这提高了复合材料的热稳定性和耐烧蚀性能。

复合材料的热降解

样品在氮气气氛下的热重分析和TGA曲线如图4所示。

如图4(a)所示,纯PMV的热降解过程出现了两个质量损失阶段。第一阶段是由于在380至580℃之间甲基分支发生了热降解,产生了甲烷和其他有机气体。第二步可能是由于在580和700℃之间硅氧烷链解聚产生了循环三聚或四聚体。

与纯PMV不同,复合材料的主要分解反应发生在第二个过程中。

图5.CaCO3的热重-FTIR分析曲线

图6.在100x:(a)S0/0,(b)S20/0,(c)S20/20,(d)S20/40,(e)S20/60,(f)S20/80中,烧蚀复合材料的烧蚀形态

TGA结果[图4(b)]表明随着温度从438℃提高到481℃,ASF和CaCO3含量的增加,纯PMVS和复合材料出现了5%重量的质量损失差异;而到了800℃下,残余产率也有极大的增加,从19.6增加到41.2%。这些结果表明,硅橡胶复合材料的热稳定性得到了有效地提高。这是由于两个原因:首先,填料比基质更热稳定;第二,一些硅氧烷键可能已经因为形成热和大分子自由基的形成而打开。这些大分子自由基的链反应可以在填料上完成,填料和硅橡胶之间的相互作用导致了物理和化学交联点的增加。

当CaCO3负荷增加时,伴随着分解率的降低,800℃下的残余产率增加。这是由于CaCO3的低热导率,降低了热传递的速率。如图5(a)所示,纯CaCO3的分解主要发生在约600-800℃,残余产率约为50%。这与含有或不含CaCO3的样品之间的增加的残留产率是一致。这些都证明了CaCO3本身的反应是710至790℃发生轻微重量损失的原因。此外,在2310.5和2354.3cm2处的CO2的IR吸收峰[图5(b)]表明在烧蚀过程中CaCO3会分解成CaO和CO2。前者可以减弱氧气和可燃气体的浓度并提供阻燃效果;后者可以抵消酸产物并保护底物。

复合材料的燃烧形态和消融性能

图6显示了消融后填料含量不同的复合材料的形态。典型的显微照片[图6(a-d)]表明,在复合材料中添加ASF/CaCO3之后,陶瓷层中的孔的尺寸减小并且陶瓷层的硬度增强。这些结果表明,(1)

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137600],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料