英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

引入硼化锆粒子提高碳酚醛复合材料的耐烧蚀性能

Yaxi Chen a, Ping Chen a, Changqing Hong b, Baoxi Zhang b, David Hui c

(1.大连理工大学化学工程学院,辽宁 大连,116024;

2.哈尔滨工业大学特殊环境先进复合材料科学与技术重点实验室,黑龙江 哈尔滨,150001;

3.良新奥尔良大学机械工程系,新奥尔良)

摘要:引入ZrB2粒子的碳/酚醛复合材料制作精良,可以满足热防护系统的需求。热重分析显示,虽然ZrB2粒子的存在并没有增强酚醛树脂的热稳定性,但它增加了酚醛树脂的残碳率。而且,主要由于ZrO2和B2O3的结构,引入ZrB2粒子的方法显著的提高了碳酚醛复合材料的耐烧蚀性能和绝缘性能。显微结构显示,在碳/酚醛复合材料中,基体的烧蚀率明显的比碳纤维的高。但是,在二硼化锆-碳/酚醛复合材料中,碳纤维与基体的烧蚀率相同。

关键词:聚合物基复合材料;热性能;热分析;热固性树脂;耐烧蚀性能

1 介绍

当飞机以很高的速度进入或穿越大气层,尤其是在受到很高的热流时,它需要一个热防护系统来维持一个相对较“冷”的温度,所以很多人一直在致力于研究应用于超高音速飞行中保护飞行器受到气动加热的热防护材料。烧蚀防热材料代表了一种传统的应用于热防护系统的方法,它一直受到人们的广泛研究。烧蚀防热材料的机理是让能量被移除材料基本吸收。

由于碳/酚醛复合材料良好的耐烧蚀性能,人们普遍认为碳/酚醛复合材料是有效的烧蚀热防护材料。在高温下,耐烧蚀的碳/酚醛复合材料在航空航天的应用中起着很重要的作用。近年来,很多人第一都致力于提高碳/酚醛复合材料的耐烧蚀性能。因为它优异的耐热性、机械性能、导电性和中子辐射的吸光度,硼改性酚醛树脂是由硼酸、苯酚、甲醛合成的,被广泛应用为碳/酚醛复合材料的基体。含30-45wt%气相生长碳纤维的碳/酚醛复合材料表现出很好的耐腐蚀性,并且相比于其他复合材料(由预编制碳纤维、炭黑填料和酚醛组成)表现出较低的质量损失。而且,它还是一个良好的绝缘体。这种碳/酚醛复合材料与低聚倍半硅氧烷混合是表现出更好的耐烧蚀性能。覆有磷酸的碳纤维酚醛复合材料在烧蚀的时候能表现出更好的热机械性能,并且表现出更低的烧蚀率来延缓烧蚀过程。由三维网状SiC陶瓷、碳纤维和硼改性酚醛树脂制备的复合材料相比于纯的硼改性酚醛树脂或者碳纤维硼改性酚醛树脂有更低的线烧蚀率。硅纳米粉改性的粘胶基碳布/酚醛复合材料在一定的控制范围内有更高的耐烧蚀性、更低的导热率和更高的层间剪切强度。总之,改性碳纤维或者酚醛、表面处理和加入其他助剂通常被应用于提高碳纤维酚醛复合材料的耐烧蚀性能。

ZrB2具有高熔点(ge;3000℃),会被氧化成ZrO2和B2O3。之前的一些二文献报道了二氧化锆涂层的形成可以显著提高碳纤维复合材料的耐烧蚀性能。ZrB2和 B4C粒子作为抗氧化剂应用可以显著的提高碳/碳复合材料的耐烧蚀性能。但是,ZrB2对碳/酚醛复合材料烧蚀性能的影响还不是很清楚。

本文综述了这一领域的现状,解释了引入ZrB2粒子对碳/酚醛复合材料的耐烧蚀和绝缘性能的影响,它是用浸渍法由填充了ZrB2粒子的碳纤维织物和酚醛树脂制备的。引入了ZrB2粒子改性的碳/酚醛复合材料通过氧气-乙炔进行合理的测试,表面和背面的烧蚀温度是实时监控的。对ZrB2粒子对酚醛树脂的热稳定性的影响和提高耐烧蚀性能的机理进行了深入的研究。

2 实验部分

本文提出了将三维编制碳纤维浸渍在混合物中的放大,三维编织碳纤维基体的尺寸是

40 times;40 times;40 mm(密度为0.185g/cmsup3;)。混合物包含乙醇、酚醛树脂和ZrB2粉末,质量比为1:1:0.2,这是基于我们之前的工作中的最佳配比。首先将三维编织碳纤维布浸入混合物中20分钟,然后将编织布放置24小时使溶剂蒸发。分别在80℃、110℃和150℃加热处理30分钟、90分钟和180分钟,升温速率约为1℃/min,冷却至室温。将处理后的编织布(密度为0.515g/cmsup3;)分成更小的样品(直径25mm,厚度20mm)进行氧气-乙炔测试,将碳/酚醛复合材料(密度为0.431g/cmsup3;)也制成同样大小的试样。混合物是由质量比为1:1的乙醇和酚醛制成的。

由TGA/SDTA851e (Switzerland)进行热重分析,将试样放置在氧化铝坩埚中,在氮气的氛围中以5℃/min的速率从常温(21℃)升温至1000℃。用XRD (Cu Ka radiation, D/max-RB, Japan)对复合材料进行物相分析,耐烧蚀性能在氧气-乙炔分为中测试。烧蚀试验的流程如图1。氧气和乙炔的流速分别为500l/h和400l/h。2mm的氧气-乙炔枪垂直喷射在试样表面,枪和试样表面的距离为50mm。烧蚀表面的温度由红外温度测量系统监控(IR-AHU, United states),试样背面的温度由K型热电偶测量。碳酚醛复合材料烧蚀前后的显微结构均由SEM测试,然后我们用能量色散谱(EDS)进行了化学分析。

3 结论与分析

3.1 热重和XRD分析

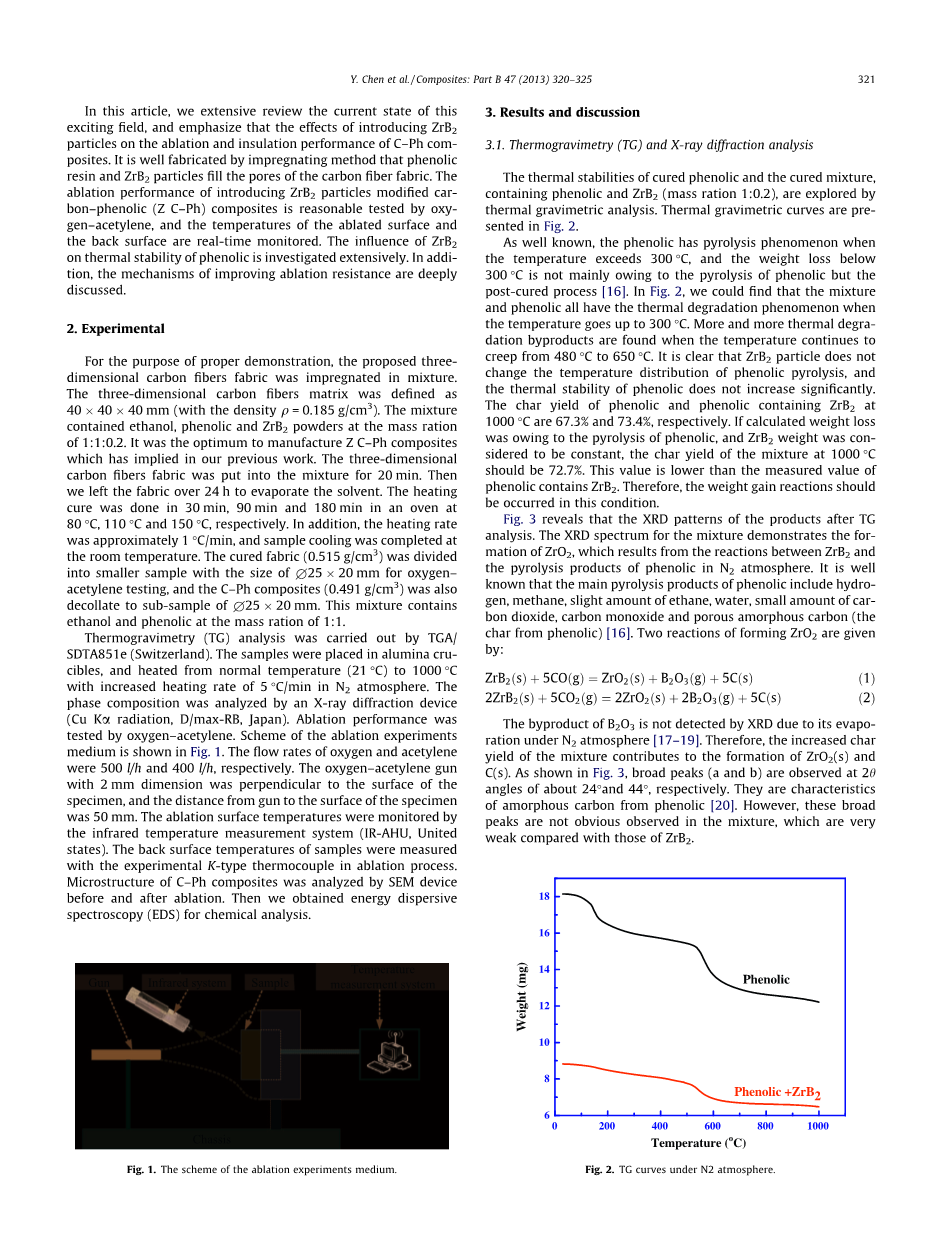

固化后的酚醛树脂和由1:0.2(质量比)的酚醛树脂:二硼化锆制成的混合物都进行了热重分析,结果见图2。由文献知,当温度超过300℃时酚醛树脂就已经开始分解,300℃以下的质量损失主要是由于酚醛树脂的后固化而不是热解。从图2,我们可以发现当温度升到300℃时,混合物和酚醛树脂都有热降解现象发生。当温度从480℃缓慢升到650℃,会有越来越多的热分解副产物生成。很明显,ZrB2粒子没有改变酚醛树脂热分解的温度分布,酚醛树脂的热稳定性也没有明显的增加。1000℃时,酚醛树脂和含二硼化锆粒子的酚醛树脂的残碳率分别为67.3%和73.4%,如果认为ZrB2的质量是不变的,只计算酚醛树脂的热解质量损失,1000℃的残碳率应为72.7%。这个值低于ZrB2的酚醛的值。因此,在这种情况下反应会使质量会增加。

图3是热重分析后的产物的XRD图谱。混合物的XRD谱表明了在氮气的氛围中ZrB2和酚醛的热解产物生成了二氧化锆。由文献知,酚醛热解的主要产物是氢气、甲烷和少量的乙烷、水和极少量的二氧化碳、一氧化碳和多孔非晶碳(酚醛中的焦炭)。形成二氧化锆的两个反应如下:

ZrB2(s) 5CO(g)=ZrO2(s) t B2O3(g) 5C(s)

2ZrB2(s) 5CO2(g)= 2ZrO2(s) 2B2O3(g) 5C(s)

副产物二氧化硼在氮气氛围中是整齐,所以XRD没有检测到。所以,混合物增加的残碳主要形成了二氧化锆和碳。如图3所示,两个宽峰(a和b)分别在24°和44°的衍射角出现,它们是典型的来自于酚醛的无定形碳。但是,这些宽峰在混合物中并不明显,相比于二硼化锆峰很弱。

3.2 耐烧蚀性能

二硼化锆-碳/酚醛复合材料和碳/酚醛复合材料如图4。烧蚀过程持续160s,当白色的二氧化锆层脱落时,样品表面最大的烧蚀深度为0.56mm,所以线烧蚀率为0.0035mm/s。碳酚醛复合材料的最大烧蚀深度为2.65mm,因此这个样品的线烧蚀率为0.0166mm/s。相比于碳/酚醛复合材料,二硼化锆-碳/酚醛复合材料的线烧蚀率减少了79%。从上述结果,我们可以轻易的发现,引入了ZrB2粒子的碳/酚醛复合材料的耐烧蚀性能提高了很多。

如图4b,在二硼化锆-碳/酚醛复合材料的烧蚀实验中有绿色的气体,人们认为这种绿色气体是B2O3气体。在图4c中,二硼化锆-碳/酚醛复合材料的烧蚀表面发现了白色的二氧化锆层。由于二氧化锆(二硼化锆的氧化产物)和B2O3(上述二硼化锆和一氧化碳或者二硼化锆和二氧化碳的反应产物)的生成,二硼化锆-碳/酚醛复合材料的耐烧蚀性能显著提高。而且,增加的焦炭是提高耐烧蚀性能的一个因素。当温度接近1200℃,液态B2O3(熔点为450℃)填充进碳的孔中,起了阻碍氧气扩散的作用。同时,固态二氧化锆(高熔点)能够增加焦炭的稳定性。当温度高于1200℃,由于B2O3的快速扩散,只剩二氧化锆层来增强耐烧蚀性能。

3.3 背面和烧蚀表面温度

二硼化锆-碳/酚醛复合材料和碳/酚醛复合材料的烧蚀表面和背面的温度曲线如图5。如图5a所示,直到第35s,他们的烧蚀表面的温度都相同。但是,35s后,二硼化锆-碳/酚醛复合材料的烧蚀表面温度就比碳/酚醛复合材料高。从图5b,我们可以发现,在烧蚀过程中,二硼化锆-碳/酚醛复合材料的背面温度就比碳/酚醛复合材料低。25s前,二硼化锆-碳/酚醛复合材料温度增长缓慢,当25s后,温度就快速增长。从第63s到最后,二硼化锆-碳/酚醛复合材料一直比碳/酚醛复合材料的温度低。

相比于碳/酚醛复合材料,我们发现二硼化锆-碳/酚醛复合材料有更好的的热绝缘性。最重要的是,ZrB2的加入显著的增加晶界的耐烧蚀性能,并且减少了复合材料的导热系数。有文献报道,纳米硅的加入减少了碳/酚醛复合材料的导热系数。而且,二氧化锆有低的导热系数(2Wm_1 K_1),所以表面的二氧化锆绝热层能减缓热峰的推进,产生一个尖锐的热梯度范围,而且,氧化硼的吸热蒸发可能吸收了一部分能量。同时,因为B2O3气体增加了逃逸的速度通量,更多进入的对流热通量被输出B2O3气体和酚醛树脂热解气体的流动阻挡。而且,由于ZrB2粒子的存在增加的焦炭能提高二硼化锆-碳/酚醛复合材料合材料的热绝缘性能。

3.4 微观结构表征

碳纤维和碳化酚醛都是碳材料。450℃以上,碳材料易氧化。在氧-乙炔测试中我们将主要研究氧化烧蚀。在碳/酚醛复合材料中,酚醛基体占据了碳纤维之间的孔隙,包围着纤维。纤维长度大于直径,因此纤维的烧蚀主要是径向的。本文认为复合材料的氧化反应是基体和纤维的减少。

为了研究清楚碳/酚醛复合材料的烧蚀范围,我们观察了碳/酚醛复合材料的显微结构和烧蚀后的碳/酚醛复合材料(图6)。在图6中,烧蚀后的碳/酚醛复合材料表面只有一些碳纤维,在烧蚀表面的下面有一些焦炭在碳纤维中间,并且焦炭的量随着深度逐渐增加。所有的这些都表明,树脂的破坏深度和纤维的破坏是不一样的,树脂的破坏率比碳纤维更高。而且,这些都表明烧蚀发生在内部而不是表面,纤维的烧蚀不是由于径向的破坏。

从图6可以看出,酚醛树脂基体高温分解在焦炭上产生了许多气孔、缺陷和裂缝。但是,气孔和缺陷较少的碳纤维的半径却没有明显的减少。碳化酚醛比碳纤维有更多缺点,碳和氧气接触的区域很大。氧气分子可以渗入基体深处与其反应,因此,因为氧化反应碳化后的基体的烧蚀加速了。而且,因为这些缺陷,残碳的强度较弱,部分残碳被外部剪切力作用而带走。

在碳/酚醛复合材料中,固化的酚醛树脂作为基体,固定纤维并且和碳纤维紧密的结合在一起。在氧-乙炔实验中,碳化酚醛容易氧化,只有碳纤维被留在烧蚀后的表面。没有基体的时候,烧蚀表面的碳纤维并不是紧密相连,而且在高速流的作用下很容易滑脱。这就是碳纤维耐烧蚀的原因。

碳/酚醛复合材料的烧蚀机理如图7所描述。酚醛在上面提到的温度,从480℃到650℃高温分解能释放出气体并生成无定形多孔碳。我们如果继续加热碳/酚醛复合材料,主要的热分解区域将会加速深入到材料的表面下面。但是,碳纤维和碳与氧气的反应是在烧蚀表面进行。

为了弄清楚二硼化锆-碳/酚醛复合材料的烧蚀反应到底是在表面进行还是在内部进行,我们对二硼化锆-碳/酚醛复合材料进行了显微结构的研究。图8是二硼化锆-碳/酚醛复合材料和烧蚀后的二硼化锆-碳/酚醛复合材料的SEM图像。我们得到了碳纤维的烧蚀率接近于图8b所示的基体的烧蚀率。从图8c和图8d我们观察到碳纤维的直径明显的减小了,在无定形碳中存在ZrO2粒子。但是,由于在高温下,B2O3气体快速蒸发,所以并没有检测到出B2O3的存在(图8d)。所有的这些研究都表明二硼化锆-碳/酚醛复合材料的烧蚀是在表面进行,而不是在内部。而且,碳纤维的烧蚀可能主要是由于径向衰减。气孔慢慢的从烧蚀表面向内部增加(图8e和图8f),这表明氧气扩散入材料内部的通道明显减少了。

全文共5684字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1602]

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料