英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

自由发泡预硫化对再生轮胎橡胶泡沫复合材料热性能、形态和物理性能的影响

Mapoloko Mpho Phiri*, Motshabi Alinah Sibeko, Mohau Justice Phiri, Shanganyane Percy Hlangothi

摘要:橡胶发泡是众所周知的技术,泡沫橡胶产品已应用于各种行业,包括缓冲,隔热和吸音。当前的研究探讨了以再生轮胎橡胶(RTR)为替代原橡胶的发泡方法,研究了不同量的废乙烯醋酸乙烯酯(填料),碳酸氢钠(发泡剂)和过氧化二异丙苯(共固化)对RTR性质的影响。通过研究,获得了复合材料配方,采用单纯形点阵混合设计,通过以下两种发泡技术制备样品:预压和自由发泡。由于有效发泡和前者形成多个微电池,自由发泡样品的硬度低于预压样品的硬度。发泡剂含量的增加导致发泡复合材料的密度和热稳定性降低。过氧化二异丙苯的加入会导致密度增加但对其热稳定性没有影响。在配方中加入填料可以提高泡沫的凝胶含量和热稳定性。随着乙烯-乙酸乙烯酯和碳酸氢钠的增加,游离发泡样品表现出更高的收缩率。然而,过氧化二异丙苯显著增加了预压样品的收缩,碳酸氢钠则降低了游离发泡和预压样品的凝胶含量和热稳定性。在目前的工作发现,这两种发泡方法都适用于RTR的成型,加工方法的选择取决于复合材料的所需性能。

1介绍

废物管理协议倡导回收和再利用,使废物转化为增值产品(CIWMB,2003)。产生固体废物最多的两个行业是轮胎和鞋业,这两个行业在生产线上和产品使用寿命结束时会产生很多废物。由于这两个行业在其合成产品过程中形成的交联阻止了环境的自我恢复和抑制了生物降解(欧洲委员会,2008年),因此这些工业产生的固体废物的处理成为全球关注的问题。就轮胎而言,在配制过程中使用稳定剂和添加剂会加剧问题,使轮胎在不同环境条件下更稳定。关于这些行业产生的废物的再利用,已经有无数的研究。废旧轮胎能以橡胶屑的形式被回收,用于各种应用,如轻型建筑应用中的填料(Herrera-Sosa等人,2015年)。例如,如今已经发现橡胶屑改性沥青/沥青在高温下具有更好的抗永久变形能力,并且在沥青(干燥工艺)之前,将橡胶屑添加到热集料中,在低温下具有更好的抗裂性。这也降低了与废轮胎橡胶屑混合后沥青的稳定性和流动性(Tai Nguyen和Nhan Tran,2018年)。为了进一步研究,人们要求(Lo Presti,2013)进行审查。目前碎屑已被用作热塑性基质中的填料(Montagna和Santana,2012年),并被用作人造草皮场的填料(Peterson等人,2018年)。废轮胎橡胶屑用作泡沫复合材料中的填料,已被证明有助于波特兰泡沫水泥(Eiras等人,2014年)、聚氨酯泡沫(Zhang等人,2013年)和低密度聚乙烯泡沫(Zhu等人,2011年)的发泡过程。另外一个从1910年开始就被使用的回收废弃橡胶材料是回收工程。通过在没有或存在化学试剂的情况下粉碎轮胎以促进断链过程,从废轮胎中回收橡胶(Rani和Agnihotri,2014年)。这些回收过程分为物理过程(Adhikari等人,2000年)和化学(de等人,2006)。再生轮胎橡胶(RTR)的机械性能非常差,它通常与天然橡胶等原始材料混合以改善其性能。(Kumnuantip和Sombatsompop,2003年)。将RTR与乙烯-醋酸乙烯酯(EVA)混合,并在不同剂量的电子束照射下促进交联。研究发现,EVA的存在显著提高了其极限拉伸强度、撕裂强度和硬度(Ramarad等人,2014)。

与废旧轮胎一样,鞋底生产过程中产生的报废EVA(w-EVA)或w-EVA的管理仍然是一个挑战。几项研究已将w-EVA用作各种橡胶基质的填料,以尽量降低垃圾填埋处理成本。洛佩斯等人(2015)的报告表明:用w-EVA填充天然橡胶、丁苯橡胶和丙烯腈橡胶复合材料时,它们的机械性能会有所改善。Moreira和Soares(2002)研究了w-EVA与丙烯腈-丁二烯橡胶(NBR)的混合效果,并报告了w-EVA负载高达50 phr的混合料对力学性能的显著增强。据报道,在硫化状态下,w-EVA/天然橡胶混合物不会导致材料机械性能显著下降,这表明w-EVA可在制鞋工业中重复使用(Oliveira等人,2004年)。在使用w-EVA作为泡沫橡胶填料的情况下,工作是有限的。废聚氨酯泡沫塑料(W-PU)和w-EVA泡沫被用作填料在伊娃共混泡沫的生产。本研究比较了单级发泡与高温发泡工艺,结果表明,单级发泡工艺比热冷工艺具有更轻、更大的泡孔尺寸。在这两种工艺中,观察到w-EVA/EVA和w-pu/EVA共混泡沫的压缩强度均有所提高。废弃的EVA表现出更好的机械性能,这归因于两种成分之间的兼容性(Sipaut等人,2017)。

泡沫橡胶依赖于高价值的自然资源,如天然橡胶胶乳和原油(合成橡胶和聚合物的结构单元来源)。泡沫橡胶产品的目标应用不需要显着的机械强度; 目前的工作将探讨使用RTR替代泡沫橡胶复合材料中的原始橡胶材料。废弃物EVA将用作填料以改善RTR的机械性能,如上文概述的其他原始橡胶所报道的。这将有助于缓解原油等已经枯竭资源压力的有关负担(Brandt,2011)。控制或不受控制的固体废物处理所带来的环境问题将得到缓解,并有助于减少废物处理成本。据我们所知,目前还没有关于RTR/w-EVA发泡或非发泡复合材料复合的文献。一些研究调查了发泡剂(Sombatsompop和Lertkamolsin,2000年)、助溶剂(Shao等人,2016年)或填料(Sipaut等人,2017年)对发泡原始橡胶材料性能的影响,但没有评估参数之间可能的相互作用以及相互作用将如何影响发泡性能。目前的工作目的是研究废乙烯醋酸乙烯酯(w-EVA),碳酸氢钠(NaHCO3)和过氧化二异丙苯(DCP)对RTR泡沫复合材料性能的影响。同时改变变量对自由发泡(F-F)和预压(P-P)泡沫的物理,机械和形态特性的影响进行了研究。通过使用统计实验设计方法,单面晶格混合物设计,开发了能够研究可变成分的相互作用性质的配方。

2材料和方法

2.1原材料和试剂

废弃再生轮胎橡胶由ENV&E橡胶(南非)提供,废弃EVA来自当地鞋底制造商的生产线,由Carst&Walker(南非)提供。氧化锌(99%纯度),元素硫(95%纯度)和硬脂酸(95%纯度)购自Sigma Aldrich。过氧化二异丙苯(97%纯度)在130℃下半衰期为2.2小时(Luperox,2007)购自Fluka,而碳酸氢钠(99%纯度)由FoodChem(南非)供应。甲苯(99%纯度)和N-叔丁基苯并噻唑-2-亚磺酰胺(97%纯度)由Thembane Chemicals(南非)和Thermo-Fischer Scientific提供。所有材料均按原样使用而无需进一步纯化或预处理方法

2.2混合设计

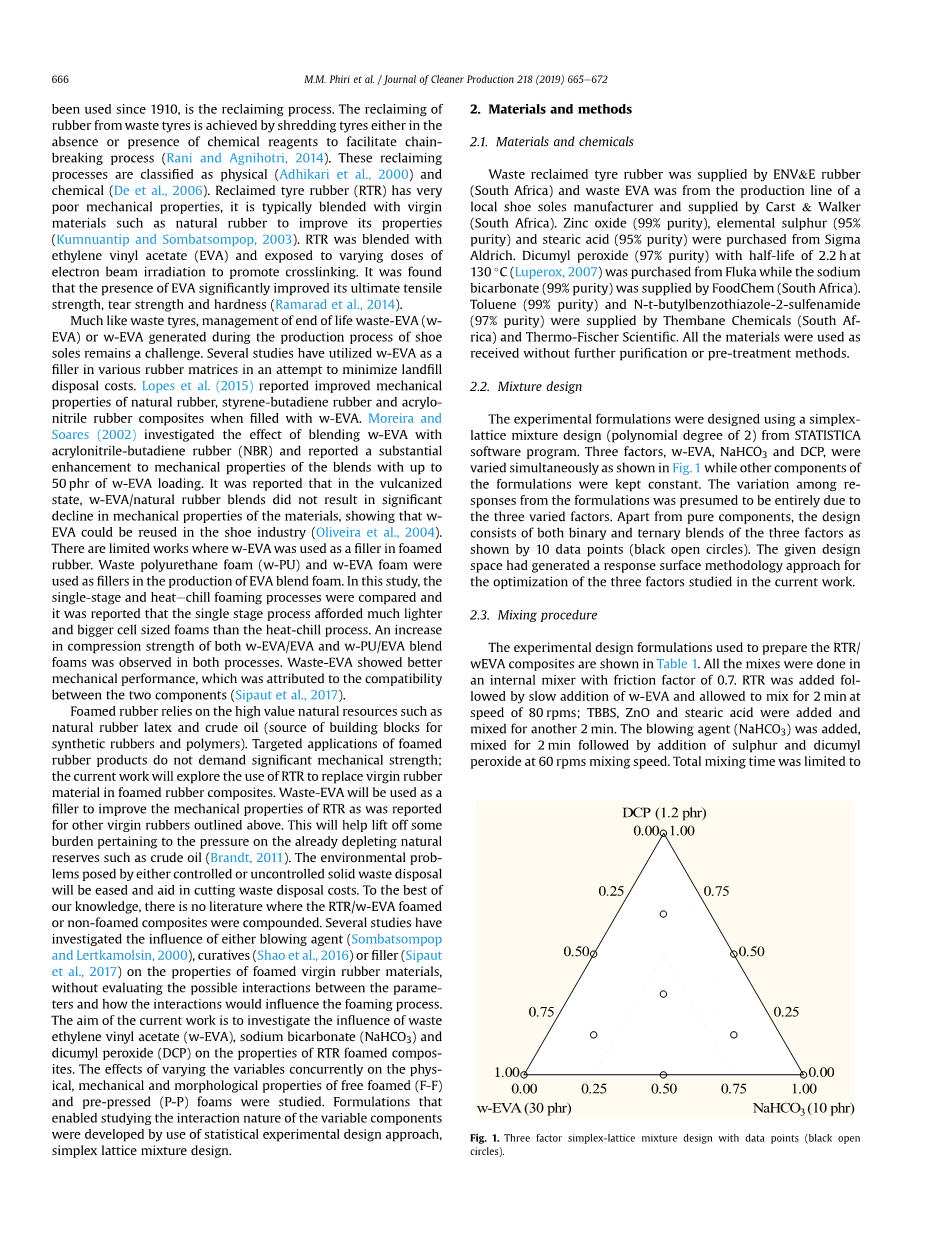

使用来自STATISTICA软件程序的简单晶格混合物设计(多项式度为2)设计实验制剂,让w-EVA,NaHCO3和DCP三个因素同时变化,如图1所示,而配方的其他成分保持不变。假定制剂的反应之间的差异完全归因于三种不同的因素。除了纯组件外,设计还包括三个因素的二元和三元混合,如10个数据点所示(黑色空心圆圈)。给定的设计空间产生了响应面方法,用于优化当前工作中研究的三个因素。

2.3混合工序

用于制备RTR / w-EVA复合材料的实验设计配方示于表1中。所有混合物均在密闭式混合器中进行,摩擦系数为0.7。加入RTR,然后缓慢加入w-EVA,并以80转/分的速度混合2分钟; 加入TBBS,ZnO和硬脂酸并再混合2分钟。加入发泡剂(NaHCO3),混合2分钟,然后以60rpm的混合速度加入硫和过氧化二异丙苯。每个配方的总混合时间限制为10分钟。样品经2次反向通过夹紧间隙为8mm的双辊轧机。

图1.三因素单点阵混合设计(黑色空心圆圈)

表一 RTR/w-EVA复合配方,单位为百份比(phr)

2.4发泡

采用自由发泡和预压两种发泡工艺。将自由发泡样品置于设定在150℃的空气循环烘箱中50分钟,同时将预压样品在液压机上预固化/预压至预热至130℃,5MPa压力下5分钟并置于空气循环烘箱设定在150℃下固化45分钟。

2.5测试方法

2.5.1密度

通过使用体积膨胀方法测定发泡样品的密度,其中使用平均至少3次测量。 每个样品重量除以体积(使用千分尺螺旋计计算)。

2.5.2收缩率

通过在发泡样品的表面上标记5cm线来评估收缩行为,并将样品放置在预设为60℃的空气循环烘箱中16小时。使样品冷却至室温(25℃)。 24小时,然后重新测量线的长度。 收缩率计算如公式1所示。

S(%)=

其中S是收缩百分比,Lm是原始样品的长度,Lc是冷却后最终样品的长度。 平均进行了六次测量。

2.5.3凝胶含量

凝胶含量的百分比是通过浸泡来确定的。在甲苯中发泡48小时,每24小时更换一次溶剂。根据式(2)计算。

%gel=

其中W0和W1分别是肿胀后的初始和最终重量。

2.5.4硬度

用希尔德布兰德的肖尔A硬度来测量泡沫的硬度,并根据ASTM D2240进行测定。报告平均六次测量。

2.5.6热性能

采用差示扫描量热法(DSC)研究了发泡前试样的热行为。采用TA仪器Q200 DSC系统,根据标准程序用铟和锌金属进行校准。将约5.0mg样品封装在标准铝盘中,并在0-200℃的温度范围内以10℃/min的速度加热。对样品进行三个加热循环,并在氮气氛中以50mL/min的吹扫气体流速进行实验测量。

高分辨率-热重分析仪(Hi-Res鈩鈩TGA)用于研究样品的热降解模式。将约10.0mg的样品在铂盘上以10℃/min的加热速度从30℃加热至600℃,氮气流速为50mL/min。

2.5.6形貌特征

用光学显微镜观察泡沫的形态。使用徕卡EC3显微镜和徕卡Alication Suite软件LAS EZ 3.4.0(放大倍率2)对图像进行视觉比较。

3结果与讨论

3.1物理性能与化学性能

评价了发泡复合材料的物理性能,研究了填料、发泡剂和DCP对复合材料性能的影响。图2显示了自由泡沫(左侧为F-F)和预压(右侧为P-P)样品的密度等值线图。在这两种情况下,在DCP含量超过80%的情况下,任何量的W-EVA似乎对泡沫密度都没有太大的影响。这表明,随着配方中w-EVA含量的增加,泡沫的密度变化不大。NaHCO3和DCP对RTR泡沫的密度有相反的影响。NaHCO3的增加导致泡沫的密度值显著下降,而DCP的增加导致密度的增加。由于DCP的增加而引起的密度上升可以用高DCP含量来解释,这意味着交联速度更快,从而限制了发泡过程。橡胶成分在较高的DCP含量下比气泡形成速度更快地转化为热固性材料,从而形成更致密的材料。随着发泡剂浓度的增加,密度的降低归因于橡胶基体中产生的轻质气泡。橡胶基体中气泡浓度越高,材料越轻。

预压(P-P)和自由发泡(F-F)样品之间的主要差异在于,对于相同的复合混合物,P-P样品的密度倾向于比F-F样品的密度更高的值。推测在释放来自P-P样品的压力之后CO2逃逸和/或在预压阶段期间DCP开始固化。

研究了RTR发泡材料在不同填充量、DCP用量和发泡剂用量下的收缩性能,评价了RTR发泡材料的尺寸稳定性。RTR泡沫收缩的轮廓图如图3所示。在f-f泡沫中,w-EVA和NaHCO3的浓度的增加有利于泡沫的高收缩,而DCP的增加导致收缩减少,但在DCP的最高水平上却出现了膨胀(Shao等人,2016)。据信,NaHCO3引起的收缩可能是由于F-F泡沫中残留CO2的蒸发,而w-EVA被认为使稳定RTR泡沫(Zhang 等,2012)。在P-P泡沫中,收缩率随DCP含量的增加而增加。假设在预压过程中,与模具接触的泡沫表面形成硬饼状层,限制了这些泡沫固化过程中的传热。这种类似蛋糕的层导致P-P泡沫的不完全固化。高水平的w-EVA与F-F泡沫的收缩较小和P-P泡沫的膨胀有关。

图2.RTR泡沫密度作为W-EVA、NaHCO3和DCP的函数;自由发泡(左)和预压样品(右)

图3. RTR泡沫收缩率与w-EVA,NaHCO3和DCP的关系; 自由发泡(左)和预压样品(右)

测定泡沫的凝胶含量,并将其视为聚合物浸渍在良好溶剂中的不溶性部分。凝胶含量与聚合物/橡胶的交联密度直接相关(RaTaMn等人,2016)。在甲苯中使用的RTR的凝胶含量为58.8%,这证实了RTR橡胶基质中存在一些交联。NaHCO3、w-EVA和DCP浓度对RTR泡沫的凝胶含量的影响如图4所示。结果表明,随着发泡剂浓度的增加,F—F和P—P样品的凝胶含量均降低。这是由于橡胶样品中形成了气泡,从而阻碍了气泡形成的分子间交联的形成。(Sombatsompop和Lertkamolsin,2000)研究了作为发泡剂的偶氮二甲酰胺(ADC)对NR泡沫交联密度的影响。他们观察到交联密度降低,这归因发泡剂分解过程中气体膨胀导致交联破坏。在发泡剂保持不变的研究中,交联剂的增加导致交联密度的增加,表明硫化优先于发泡(Shao等人,2016)。

w-EVA负载的增加导致凝胶含量的增加,这可能是由于在RTR和W-EVA之间形成的交联。(Baeta等人,2009)观察到丁腈橡胶的交联密度随着从脚部磨损工业获得的废丁苯橡胶(W-SBR)浓度的增加而增加。(Ahmed等人,2013)将天然橡胶的交联密度与填料加载量的增加相关联,以限制橡胶的分子运动,这抑制了溶剂渗透通过橡胶基质。与F-F样品相比,P-

全文共14841字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[575]

您可能感兴趣的文章

- BaTiO3和SrTiO3纳米立方单晶体的有 序组装的压阻响应特性外文翻译资料

- 结构对有机硅改性酚醛树脂热稳定性及抗氧化机理的影响外文翻译资料

- 磷酸三(2-巯基乙基)固化环氧热固树脂的高折射率和阻燃性外文翻译资料

- 燃烧合成TiB2-Cu金属陶瓷的抗烧蚀性外文翻译资料

- 氢键在光诱导水离解中的作用:一把双刃剑外文翻译资料

- 碳酸氢钠/偶氮二异丁腈协同作用对低密度不饱和聚酯树脂制备的影响外文翻译资料

- 利用钢渣和草酸氢钾制备新型化学键合陶瓷外文翻译资料

- A位空位型钛酸铋钠基弛豫铁电体 具有超高的能量密度和更高的放电效率外文翻译资料

- 用热分析方法测定含氯化钠和氯化钾的油 井水泥浆体的水化产物外文翻译资料

- 将垂直排列的石墨烯片多孔膜用于高效太阳能热净水外文翻译资料