英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

激光直写技术实现III-V族半导体的周期性纳米结构的制备

Yuan-qing Huang1,2, Rong Huang3, Qing-lu Liu2, Chang-cheng Zheng4, Ji-qiang Ning3, Yong Peng1and Zi-yang Zhang2*

*通信地址:zyzhang2014@sinano.ac.cn

中华人民共和国,苏州215123,中国科学院苏州纳米技术和纳米仿电子学研究所的纳米器件与应用重点实验室

文章末尾有完整的作者信息列表

摘要 本文证明了利用激光直写技术(LDW)在III-V族 GaAs衬底上制备一维(1D)和二维(2D)周期性纳米结构。选择金属薄膜(Ti)和相变材料(Ge2Sb2Te5(GST)和Ge2Sb1.8Bi0.8Te5(GSBT))作为光刻胶在半导体材料上得到较小特征尺寸的纳米结构。在光刻胶上获得了约50 nm的最小特征尺寸,其宽度约为光学衍射极限的四分之一。并在GaAs衬底上成功地获得了最小宽度为150 nm的一维III-V族半导体纳米片,这小于在Si衬底上获得的最佳结果。以Ti薄膜为光刻胶制备了边宽约为200 nm的二维纳米晶孔,但当GST或GSBT作为光刻胶时,方孔变为矩形孔,这主要是由于两个扫描激光束诱导的两个交叉温度场的相互作用所致。详细讨论了不同光刻胶在LDW技术制备周期性纳米结构中的相互作用机理。

关键词:激光直写技术,周期性纳米结构,III-V族半导体,相变材料

背景

半导体周期性结构的特征尺寸小于数百纳米,表现出许多独特的光学特性和电子特性,吸引了人们在光电子学、磁电子学和生物工程研究领域的广泛兴趣,并在工业中得到了广泛的应用[1, 2]。周期性半导体纳米结构被广泛应用于制备纳米光子器件,如光子晶体[2,3]和等离子体结构[4,5],以实现对光传输的纳米级控制[6],这对于量子计算和量子通信的应用至关重要。已经研究了在周期性纳米尺度图案上生长的定点控制量子点的发光调制[7,8],纳米尺度集成结构也引起了人们对制备自旋控制电子器件,如磁随机存取存储器和自旋调制器的兴趣[9,10]。

电子束光刻(EBL)、深紫外光刻、干涉光刻、扫描探针显微镜(SPM)光刻和纳米压印光刻(NIL)是制备纳米和亚微米特征结构的技术[11-15],但EBL、深紫外光刻和干涉光刻需要昂贵的设备,SPM光刻和EBL的串行写入机制使大面积图案化成本高、耗时久[16]。虽然与上述相比,纳米压印光刻的成本相对较低,但制备主模或掩蔽图案所需的初始亚微米图案技术仍然是一个必不可少的工艺[16]。最近,用激光直写技术来制造大面积的周期性亚微米结构被证明是一种非常有效和低成本的方法,它既不需要真空环境,也不需要特定的光源,为光刻胶的选择提供了很大的自由。一般而言,在LDW中使用的光刻胶是金属薄膜或合金薄膜,而不是传统的有机光刻胶,它将经历由热化学作用引起的结构变化或由激光作用引起的相变[17,18]。金属Ti薄膜由于其活性热化学效应和曝光区与非曝光区之间的高选择性刻蚀速率而被用作LDW的光刻胶[18,19]。金属Ti通过激光直写变成TiO2,Ti薄膜可以很容易地在HF溶液中去除,留下所需的TiO2图案[19]。除了作为掩模材料外,TiO2在广泛的应用中还具有许多其他重要的功能,如多层光学滤波器的高折射率分量、抗反射涂层和平面波导[20]。此外,一些无机相变材料(PCMs)也被用作LDW的光刻胶,因为它们在真空中的可加工性、光热响应好、较长的使用寿命和曝光区域与未曝光区域之间更清晰的边界等优势[21,22]。这种光刻胶可以很容易地在真空中沉积在平面和非平面基片上,通过完全消除传统有机光刻胶所需的前烘和后烘步骤,大大简化了工艺过程。具有相变速度快、循环性高、不同相间无任何组成变化的特点,(Ge2Sb2Te5(GST)Ge2Sb1.8Bi0.8Te5(GSBT))已被用作LDW技术的光刻胶[22]。最近,利用GST和GSBT作为光刻胶[23-25],LDW在Si衬底上实现了多种周期性模式,但目前还没有关于III-V族半导体衬底的研究报道。

本文利用纳秒级脉冲激光源的LDW技术,在III-V族 GaAs作为衬底上制备了数百纳米的一维(1D)和二维(2D)周期性结构。选择Ti、GST和GSBT薄膜作为光刻胶,可以获得较小的特征尺寸。湿法化学刻蚀工艺被应用于半导体的开发和图形转移。得到了特征尺寸50-400 nm的一维纳米线,并制备了二维纳米方孔。然而,方孔只能用Ti薄膜作为光刻胶来获得,以GST和GSBT作为光刻胶,设计的方孔主要由于扫描激光束的相互作用而变为矩形形状。四甲基氢氧化铵(TMAH)和HF作为显影液,KOH和NH4OH作为将图形转移到半导体的腐蚀溶液。

方法

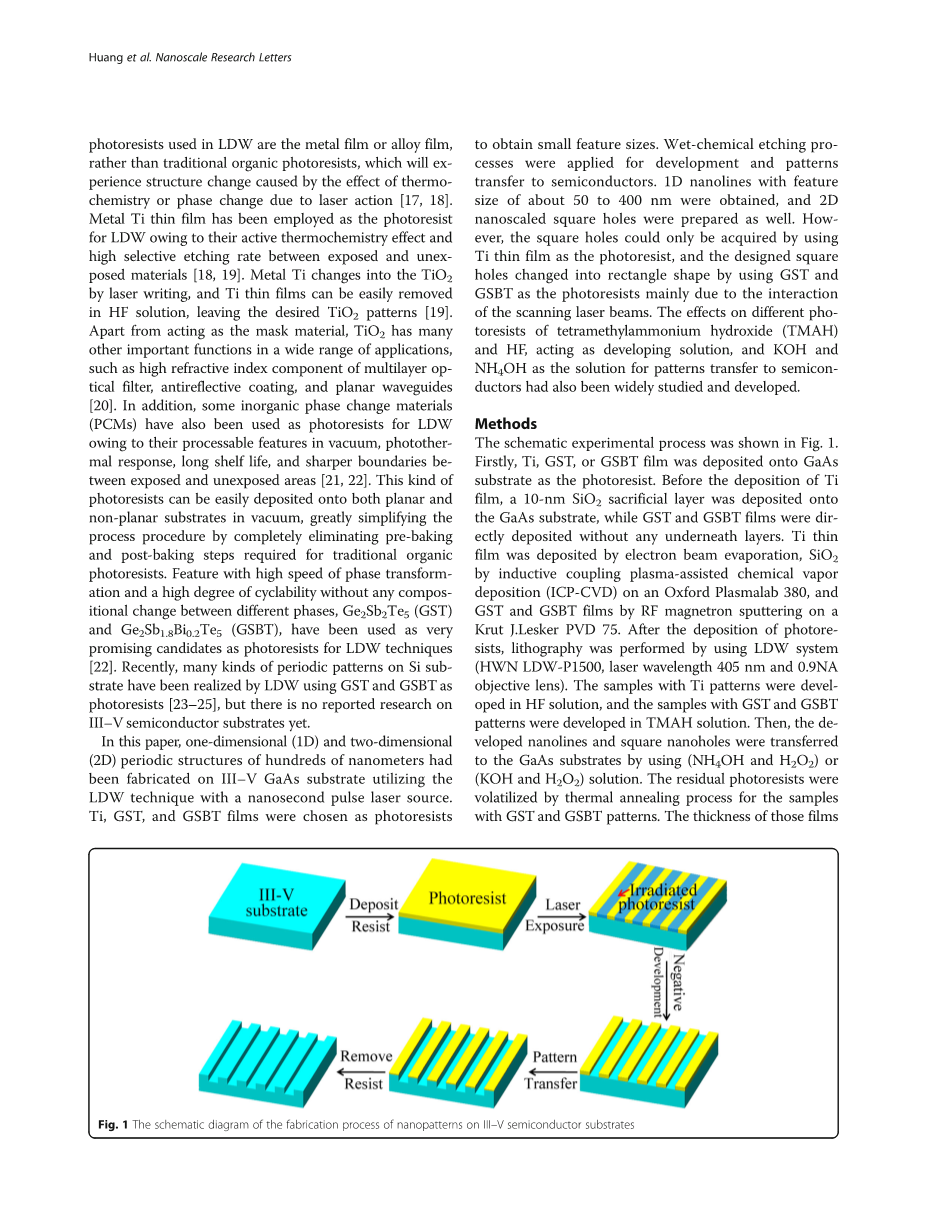

实验流程如图1所示。首先,将Ti、GST或GSBT薄膜作为光刻胶沉积在GaAs衬底上。在Ti薄膜沉积之前,在GaAs衬底上沉积了10 nm的SiO2 牺牲层,而GST和GSBT薄膜直接沉积,没有任何底层。采用电子束蒸发法沉积Ti薄膜,在Oxford Plasmalab380上采用感应耦合等离子体辅助化学气相沉积(ICP-CVD)制备SiO2 ,在Krut J.LeskerPVD 75上采用射频磁控溅射法沉积GST和GSBT薄膜。光刻胶沉积后,采用LDW系统(HW,LDW-P1500,激光波长405 nm和0.9 NA物镜)进行光刻)。将样品放在HF溶液中显影得到Ti图案,在TMAH溶液中显影GST和GSBT样品得到图形结构。然后,利用(NH4OH和H2O2 )或(KOH和H2O2 )溶液将所开发的纳米颗粒和方形纳米孔转移到GaAs衬底上。用热退火工艺对样品残留的GST和GSBT薄膜进行挥发去除。用Dektak 150型触针轮廓仪分析了薄膜的厚度和结构的深度,用原子力显微镜(AFM)在VeecoDimension3100上对其表面形貌进行了表征,并在BrukerAXSD8上用X射线衍射仪(XRD)研究了晶相结构。

图1:在III-V族半导体底上制备纳米模板的原理图

结果与讨论

为了制备纳米尺度的周期线,在GaAs衬底上沉积了80 nm的GSBT膜、80 nm的GST膜和40 nm的Ti膜。随着聚焦激光束的照射,薄膜的局部区域迅速加热到高温,然后在激光束移动时迅速冷却到室温。这一过程导致了明显的结构转变,这取决于体积的变化和光刻胶的表面高度[26]。

如图2b,c描述了用激光束(P=20 mW,持续时间=50 ns,扫描速率约为3 cm/s)照射的周期为600 nm的GSB T薄膜。很明显,辐照后的GSBT薄膜可分为A、B、C三部分,分别对应于非晶态GSBT(a-GSBT)、晶态GSBT(c-GSBT)和在表面含有a-GSBT,下面有c-GSBT的双层薄膜[27]。如图2a所示,这种GSBT相的分布与GSBT薄膜上激光作用机理的示意图一致,根据激光辐照引起的三个温度范围,将GSBT薄膜分为三部分,由Tlt;结晶温度(Tc)、Tclt;Tlt;熔体温度(Tm)和Tgt;Tm定义。如图2c所示的B部分,生长的GSBT薄膜是非晶态的,当加热到Tc时,它会变成晶体状态。由于晶体态密度大于非晶态,这通常会导致薄膜的体积收缩和局部厚度的减小。然而,当激光照射加热的温度超过Tm时,一些部分的c-GSBT薄膜的表面将熔化,并在底层之上创建一个GSBT,该层仍然保持为c-GSBT。因此,如图2c所示,发现C部分的表面高度超过B部分,但仍低于A部分(未曝光区域)。在LDW实验中,如果激光照射引起的最高温度始终低于Tm,则C部分将永远不会出现,这种情况将类似于使用Ti薄膜作为光刻胶的LDW过程,如图 2d-f 。与GSBT相比,金属Ti的熔体温度很高,达到1668 °C,激光辐射难以达到,因此在整个实验中,对Ti薄膜的加热效果将始终保持在Tm以下。在激光写入过程中,当Ti膜在氧化温度(To)以上加热时,Ti膜将转变为氧化钛(TiO2)。Ti的氧化通常伴随着体积的增加[19]。虽然,如图2e,f , 在Ti薄膜的曝光面积和未曝光面积之间的明显对比表明,已经使用了适当的曝光激光功率,与GSBT样品相比,样品的表面粗糙得多,可能会导致在半导体的后续制造过程中,获得较小的特征尺寸是一个挑战。

图2 (a,b)激光作用于GSBT薄膜的机理示意图和激光照射后GSBT薄膜的表面形貌。(d,e)激光作用于Ti薄膜的机理示意图和激光照射后Ti薄膜的表面形貌。(c,f)对(b)和(e)的详细结构的放大视图

激光曝光后,选择周期(纳米线和两个相邻纳米线之间的分离)为600 nm、675 nm和900 nm的GSBT样品进行后续的开发过程。用25% TMAH的碱性溶液腐蚀a-GSBT,在这种情况下,GSBT被选为负抗蚀剂是因为a-GSBT的刻蚀速率大于TMAH溶液中的c-GSBT的刻蚀速率。不同显影时间获得的GSBT样品的AFM结果如图3所示。在GSBT薄膜中成功地实现了宽度约为50 nm的宽纳米线,这个宽度约为光学衍射极限的四分之一,这比其他研究小组报道过的利用PCMs作为光刻胶的LDW技术制备的最窄宽度为140 nm的纳米线小得多[28]。

图3. (a-c)用600 nm波长辐射GSBT薄膜的AFM图像分别进行了20 min、40 min和80 min的显影。(d)相应的截面剖面图(c)。(e-g)用675 nm的辐射对GSBT薄膜的AFM图像分别进行了20 min、40 min和80 min的显影。(h)相应的截面剖面图(g)。(i-k)用900 nm的辐射对GSBT薄膜的AFM图像分别进行了20 min、40 min和80 min的研究。(l)相应的截面剖面图(k)

图4 (a)图案转移后样品周期675 nm的表面形貌的AFM图像 (b)样品的相应的横截面轮廓

此外,通过比较图3a-c中的结果,刻蚀20 min后的纳米颗粒宽度约为60 nm,但在40 min后减小到50 nm,刻蚀80 min后增加到75 nm。在我们的实验中观察到的这一有趣的结果可以归因于两个因素,即激光照射下薄膜表面内的侧墙腐蚀和类似苹果核(宽窄宽)a-GSBT材料分布。侧墙腐蚀的第一个因素总是导致刻蚀时间较长的纳米颗粒宽度的增加,而苹果核样效应导致在一定时间前宽度减小(“苹果核的上半部分”),然后再增加(“苹果核的其余部分”),与侧墙腐蚀相同。在小于40 min的发育时间内,“苹果核心的上部”为后期的主导因素,表现出纳米线随时间的减小趋势,而在大于40 min的发育时间内,由“苹果核心的其余部分”主导的加宽效应导致纳米粒宽度的增加,类似的结果也被观察到,如图 3 e-g,i-k。与宽度与显影时间的关系不同,纳米颗粒的深度总是随着显影时间的增加而增加。如图3所示,显影时间为20、40和80 min,周期为600 nm样品的深度为14、26和41 nm,周期为675 nm的样品的深度为12 nm、22 nm和40 nm,周期为900 nm的样品深度为11、19和39 nm。样品表面非常光滑,在开发过程后,样品的暴露和未暴露区域之间的边界非常明显,这通过对样品的横截面剖面的表征进一步证实,如图3d,h,i。这些处理结果有利于下面的模式转移过程,如下面的部分所示。

图5(a)退火样品的XRD结果;(b)退火样品的表面形貌;(c)退火样品相

应截面轮廓;(d)退火样品详细视图的放大图像

选择线宽分别为50、75和115 nm的样品将GSBT图案转移到GaAs衬底上。图案转移过程采用NH4OH(25%):H2O2(30%):H2O=1:0.2:50溶液处理20 s。在这些样品中,只有宽度约为115 nm的纳米金属成功地转移到GaAs衬底上,如图4 a,而其他的没有。这可能是由于在GaAs和c-GSBT之间的选择性刻蚀过程中,纳米线在非常窄的(50 nm和75 nm)沟槽中缺乏反应。从图4a中的AFM图像和图中的4b中相应的截面轮廓,可以看出转移的半导体纳米线宽度和深度分别约为115 nm和95 nm。

图案转移过程后,去除剩余的GSBT光刻胶这是一个必要的过程。在我们的实验中,通过真空退火清洗残留的GSBT光刻胶,其中温度选择在GSBT的Tg和GaAs的Tm(1238°C)之间。在不同温度下对GSBT薄膜进行退火试验。如图5

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[404892],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 可调聚合物微球的简易合成及其在包裹色料中的应用研究外文翻译资料

- 非均质表面结构的金属有机框架用于癌症治疗,成像和生物传感的研究进展外文翻译资料

- 金属氧化物光阳极电荷产生到光催化的动力学综述外文翻译资料

- ILs基凝胶在储能、传感器和抗菌方面的研究进展外文翻译资料

- 水凝胶在水体污染物吸附和废水处理中的应用外文翻译资料

- 半互穿壳聚糖/离子液体聚合物网络作为伤口敷料和离子电渗透材料的应用研究外文翻译资料

- 碳纳米管/PLA复合材料的增材制造及构效关系外文翻译资料

- 单宁酸诱导环氧化大豆油交联增韧聚乳酸外文翻译资料

- 新型偶氮苯基两亲性共聚物:合成、自组装行为和多刺激响应特性外文翻译资料

- 用于多胺识别的光子晶体协同传感器芯片外文翻译资料