英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

多相微流控芯片中量子点胶体组装体

的制备和剪切诱导处理

Author:Greg Schabas, Chih-Wei Wang, Ali Oskooei, Huda Yusuf,Matthew G. Moffitt, and David Sinton

维多利亚大学机械工程系,邮政信箱:3055,Stn.CSC.

维多利亚,BC,加拿大V8W 3P6,维多利亚大学化学系,

邮政信箱3065,

维多利亚,BC,加拿大V8W 3V6

摘 要

利用两相气相分段微流控反应器,可将聚合物稳定量子点(QDs)自组装成中尺度水溶液球形组装体,这种组装体称为量子点复合胶束(QDCMs)。水和苯乙烯修饰的QDs与苯乙烯-丙烯酸嵌段共聚物的混合液通过在正弦通道中移动的液体塞中的混沌平流快速混合,这种快速混合引发了自组装。在进入纯水被冻结以前,通过流速和通道长度控制,在后形成通道内的后续再循环流动使动态QDCM经受剪切诱导的处理。在处理过程中,随着总体剪切诱导的增加,尺寸较大的QDCMs会破碎成较小的颗粒,然后导致平均粒径变小,相对标准差变小,偏态分布形状更明显。对于这些情况,剪切引起的尺寸减小足以支配表面张力驱动的增长。

绪 论

半导体和金属纳米粒子的尺寸可调的光学和电子特性,使它们成为广泛应用于新材料和新器件的功能元件。然而,在未来光子学、传感和生物标记等领域的应用将要求纳米颗粒能够自组装成具有层次结构的复杂胶体结构[1-10]。微流控通道中的空间约束和相关的质量输运现象已被证明非常适合无机[11-15]和聚合物[16、17]纳米颗粒的可控合成,以及分子构建块(包括微胶囊,囊泡[19]和双层膜[20])中各种纳米结构的自组装。微流体环境让可控自组装纳米粒子进入高阶结构成为可能[21,22]。影响在微流控自组装过程的因素很多,包括试剂浓度(如纳米颗粒浓度、pH值、水分),混合程度,剪切等等,。微流体技术在纳米颗粒的形成和自组装方面还有另一个优点,能够在形成和生长过程将胶束分离开来,从而改善粒径分布。

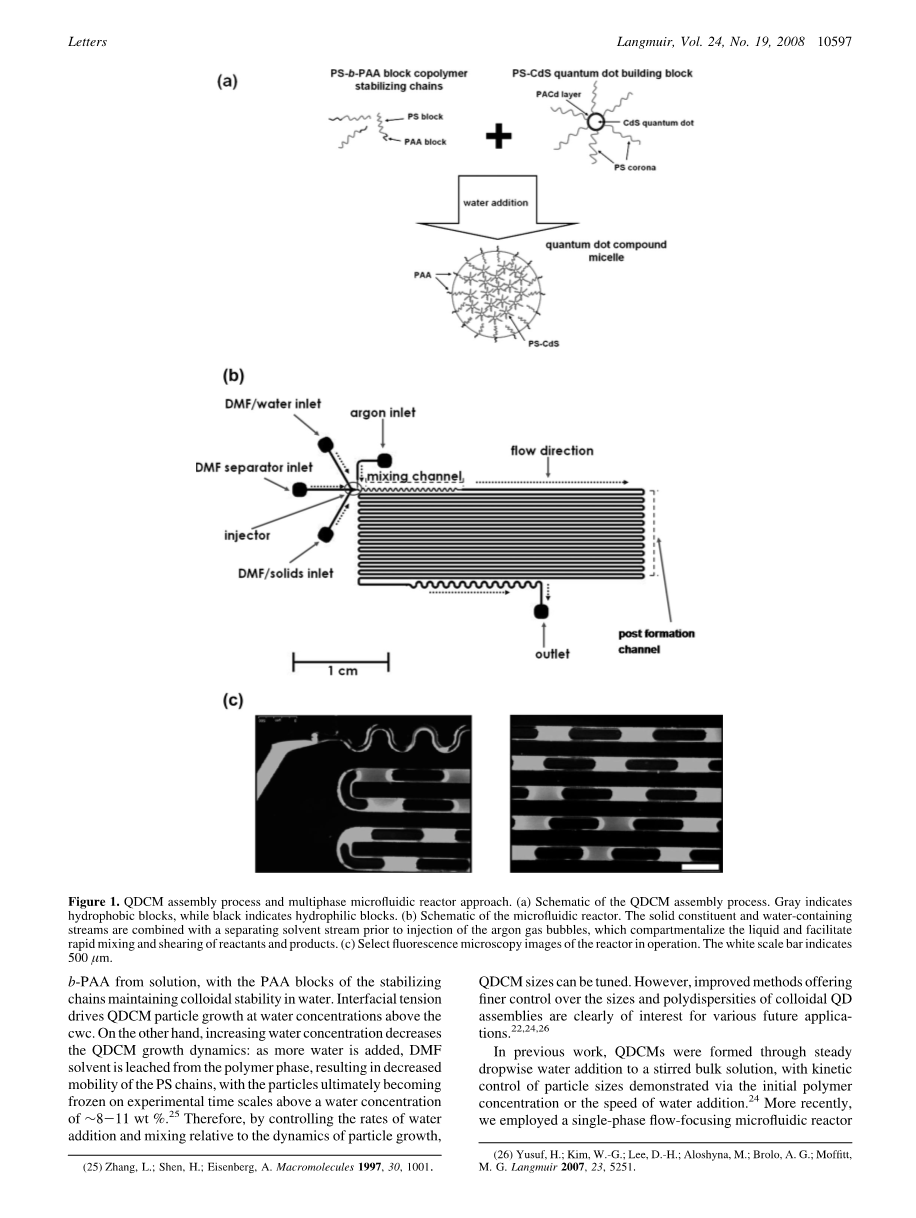

我们研究证明了嵌段共聚物稳定量子点(QDs)自组装成中尺度球形组件即,量子点复合胶束(QDCMs)(图1a)[22-24].具有复杂的结构层次结构、水溶性和多种表面化学性质,这使得它们在生物标记、传感和光子学方面具有广阔的应用前景。高于临界水浓度(CWC=2wt%)[24]时,稳定共聚物混合块硫化镉量子点(CdS)与外部(PS-CdS)和聚苯乙-烯丙烯酸嵌段共聚物(PS-b-PAA)在极性有机溶剂(如二甲基甲酰,DMF)自发形成QDCMs。该工艺由PS- cds和PS-b-PAA的PS块相分离驱动。

从溶液中提取b-PAA,PAA块的稳定链保持胶体在水中的稳定性。在cwc以上的水浓度下,界面张力驱动QDCM颗粒生长。另一方面,增加水的浓度降低了QDCM增长动力:随着水含量的增加,DMF溶剂是从聚合物中析出,导致PS链的迁移率降低,颗粒最终在实验时间尺度上冻结在sim;8-11 wt%的水浓度以上[25]。因此,通过控制加水速率和相对于颗粒生长动力学的混合,QDCM大小可以调整。并且,改进的方法提供了更好的控制胶体QD组件的大小和多分散性,有利于未来的各种应用.[22,24,26]

图1.如图所示QDCM组装工艺与多相微流控反应器方法。(a) QDCM装配过程示意图。灰色为疏水块,黑色为亲水块;(b)微射流反应器示意图。在注入氩气气泡之前,将固体组分流和含水流与分离溶剂流相结合,将液体分隔开来,便于反应物和产物的快速混合和剪切。(c)反应时微通道中的荧光显微镜图像。白色的比例尺为500micro;m。

在之前的研究中,QDCMs是通过向搅拌体溶液中稳定滴加水形成的,通过聚合物初始浓度或加水速度对颗粒大小进行动力学控制。最近,我们采用了单相流聚焦微流控法,其中QDCMs的形成是在中央流中通过从周围鞘流中跨流的水扩散开始的,然后通过急冷形成[22];是通过控制平衡条件下水含量或流量来控制片上尺寸。然而,通过这种微流控方法得到的QDCM多频散与用体积法得到的QDCM多分散性(sim;30%相对标准偏差)相当,这可能部分归因扩散控制混合的局限性和大型单相反应器的停留时间分布特征。相比之下,多相微流控反应器方法具有改善混合和缩短停留时间分布的潜在优势。

在多相微流控反应器中,不混相之间的界面将反应物分隔成液滴或块状[27,28],与单相系统相比,有效地缩短了两相的停留时间分布。连续(润湿)相的停留时间分布明显缩短,而间断(液滴)相的停留时间分布明显离散。反应物相分离的一个重要副产品是液滴或块状内部流动结构的发展,这可以极大地增加试剂的混合,特别是在正弦微流体通道中,这种通道打破了流型的对称性。在一个常见的多相系统中,具有很大湿化微流体通道壁倾向的油形成连续相,其中包含活泼水溶液的液滴[27,28]。为了方便气液反应和非水溶液中的反应,还开发了气液分段反应器,其中液滴相由气液连续相中的离散气泡组成。在颗粒体系方面,多相微流控反应器的优点在CdSe QDs的合成、硅胶颗粒的合成[29]、蛋白质的结晶化等方面得到了应用[30]。

本文采用气液多相微流控反应器,通过加水自组装的方式诱导QDCM的形成。DMF中的自组装组件与cwc以上(但低于QDCMs被动力学冻结的范围)的水浓度相结合;在正弦混合通道中,气流被气泡分割,使得液相内的混沌平流导致快速混合并形成QDCM。在正弦混合通道之后是变长(L)的形成后通道,形成的QDCMs在变时间和变剪切速率下在流体段内循环流动,然后进行脱屑淬火步骤和尺寸分布分析。地层后通道的目的是为离散流体塞的QDCM生长提供时间,由于分隔作用,停留时间分布较窄。然而,我们发现液体段内的循环流动导致剪切诱导的QDCMs分裂成更小的组件,降低了平均粒径,缩小了粒径分布。这种影响足以抵消界面张力驱动的增长。这些令人惊讶的结果为在微流体环境中使用可控剪切力进行自组装提供了新的机会,不仅可以实现组件的快速混合,还可以通过地层后处理调整组件的尺寸分布。

第二章 实验部分

2.1 实验材料

所有的嵌段共聚物样品都是通过相关的聚苯乙烯-嵌段共聚物(叔丁基丙烯酸酯)阴离子聚合而成的,然后水解(括号内的数字是指每个区块聚合的数均度)。PS(300)-b-PAA(12)嵌段共聚物通过自组装,在疏水性溶剂中形成带外PS涂层(ps-cds)的嵌段共聚物稳定的cds量子点(ps-cds)反向胶束,然后在胶束芯中合成模板CdS qd胶束,见文献24。静态和动态光散射在DMF溶剂进行显示,平均每一个稳定PS-CdS粒子周围是54plusmn;2共聚物链(活动冻结在QD表面高Tg的聚(丙烯酸镉),PACd,表层),平均水力直径dh= 36plusmn;2nm。在DMF共溶的PS- cds和PS(665)-b-PAA(68)稳定链中加入水,形成QDCMs。

对于微流控自组装实验。分别将PS-CdS和PS(665)-b-PAA(68)稳定链分散在DMF(99.9 %HPLC分级H2Olt;0.03%)中,固体总浓度为2wt%;然后将稳定链的溶液和分散的PS-CdS结合起来,形成DMF中组分的50/50(w/w)共混物。该溶液经进一步稀释后,再添加DMF,制得固体含量为1wt%的DMF溶液。通过在数字天平(Denver Instruments)上向DMF中添加99.9%的去离子水,生成含有12 wt %水的混合物,当与其他两种液体相结合时,在相同流量下,其稳态含水量为4%。荧光素粉末(Invitrogen)以0.2mm的浓度溶解在水中;然后将荧光素/水溶液与DMF混合;制成含50 wt%水的DMF/荧光素/水溶液。

2.2微通道制备

用负光刻胶SU-8(MicroChem Inc.MA.)在玻璃玻片上制作了负模体。使用前,清洗玻璃载玻片并且在一个热板上加热干燥,以消除所有的水分。采用自旋涂的方法在玻璃片一层50m厚的光刻胶膜,玻璃幻片被加热到95℃,蒸发光刻胶中的溶剂。在薄膜上放置一个光掩膜,装置暴露在紫外线下90秒。在进一步加热后,将设备浸入SU-8显影剂(Microchem Inc.MA)中去除未暴露的光刻胶。

采用SYLGARD 184硅胶弹性体试剂盒,以聚二甲基硅氧烷(PDMS)为原料,弹性体基体与固化剂的比例为10:1,制备微流控芯片。将弹性体和固化剂混合,倒入培养皿中的光刻胶母模上将培养皿放置在真空室中,除去PDMS中的气泡,然后将PDMS固化在85°C将微流控反应器从主反应器上剥离,并将孔洞穿透其储罐,以便插入油管。用自旋涂敷法在玻璃滑片上制备了一层PDMS薄膜,并在氧气等离子体中暴露于微流控反应器的基座上。

2.3流量输送和成像

采用50、100和250升气密注射器(Hamilton,NV)安装在注射器泵(哈佛仪器,MA)上,向反应器入口提供压力驱动的流动。流量通过注射器泵控制。注射器通过1/16英寸(OD)聚四氟乙烯管连接到微流控芯片。

反应器的荧光图像是用安装在倒置显微镜(DMI 6000B, Leica)上的CCD相机(AF6000 Orca, Hamamatsu)拍摄的该滤波器立方体用于将qd发射透射光在350-400 nm范围内成像到芯片。荧光素滤光片将450-500 nm范围内的光透射到相机上,并将510-560 nm范围内的光返回到相机上。荧光素和量子点的发射光谱重叠时,其贡献可以通过不同的激发带分离;也就是说,QDs对激发光的响应可以忽略不计。

用于荧光素成像,反之亦然。采用图像归一化的方法,将QDCMs的光发射量与QD荧光的基本情况进行比较,消除光照和图像场的不均匀性。充满荧光DMF/固相的芯片的图像提供了亮场,同样,充满DMF的芯片的图像提供了暗场。荧光素图像也同样归一化,因此荧光强度可能与物种浓度相关。在这些情况下,DMF/荧光素/水相构成亮场,DMF/固体相构成暗场。

摘要采用日立H-700电子显微镜,在750kv的加速电压下,采用透射电镜对不同水相QDCM胶体进行观察。对于芯片外QDCM粒径分布分析,通过地层后通道从芯片中采集QDCM分散体,放入含有大量去离子水的小瓶中。在小瓶中,由于高含水量,颗粒立即被动力学冻结。最终水分散体的固体含量估计为0.25 mg/mL。一滴10micro;L每个QDCM分散沉积在碳涂层Formvar 300目铜网格然后用Pt / Pd阴影线成像。对阴影样本进行粒径分析和统计,随机抽取TEM网格的各个区域进行采样,每次分析测量300个颗粒。为了表征QDCM的内部结构,我们还在没有Pt/Pd阴影的情况下拍摄了所选样本的图像。

2.3动态散射测试(DTS)

所有DLS实验均在Brookhaven Instruments公司的光子相关光谱仪上进行,该光谱仪配有BI-200SM测角仪、BI-900AT数字自相关仪和Melles Griot He-Ne激光器(632.8 nm),最大输出功率为75mw。所有的DLS测量都是在23℃进行的。从微流控反应器采集的QDCM样品,在90°的单散射角下,在去离子水中进行了片外DLS分析。对每个样品分别进行0.1 ~ 0.01 mg/mL四种不同溶液浓度的DLS测定。对于每个溶液浓度,进行;额三次自相关函数的重复测量。将不同浓度(由累积量分析确定)的有效水动力半径(Rh)外推到无限稀释,确定单颗粒水动力半径(Rh)。

第三章 结果与讨论

QDCM组装过程和气液分段微流控反应器方法如图1所示。在注入氩气之前,将DMF中含有PS-CdS和PS-b-PAA成分的流与分离的DMF和DMF-水流结合。气泡将反应物的colaminar液流分隔成液塞,使反应物在正弦通道中快速混合,类似于以往的微流控反应器。[27、28]芯片制造使用成立软光刻技术方法和一组150micro;m深度的通道。混合通道100micro;m宽,100mm长,和传输建立通道200micro;m宽,根据芯片L= 200mm或L=740mm。冻结的粒子通过7cm,d=250micro;m油管直接流入片外瓶包含250micro;L水。混合过程进行了可视化在倒置荧光显微镜系统对QD荧光激发/发射滤波器组合(lambda;ex=350 - 400nm,lambda;em gt; 500nm)和荧光素(lambda;ex)=450 - 500nm,lambda;em=510 - 560 nm)。

图2.气液分段反应器中反应物的混合及QDCM的形成。(a)在混合通道的三个下游位置进行标准化荧光素发射。采用荧光素作为示水剂,稳态水浓度为33% wt %。这些图像是在不同的下游距离拍摄的。示踪剂的混合表明,水在整个堵塞物中被下游2mm处有效混合(lt;1 s)。(b)相同情况下,混合通道中QD发射的对应图像。由于QDCM颗粒的形成,导致光散射增加,从而增加了亮度。

图3.在稳态水浓度为4wt%,流速为4.8L/min的740mm气液反应器中制备了具有代表性的QDCMs。在(a)中,粒子在成像前已被Pt/Pd合金遮蔽;(b)无阴影显示QDCMs,显示多个QD的内部结构。

采用透射电镜进行芯片外粒度分布分析。图1c为运行中的反应器的荧光显微镜图像,所观察到的荧光为单个PS-CdS或QDCM组件中的QDs。在这里给出的所有情况下,初始聚合物溶液由a /50组成(w/w) P

全文共9914字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1862]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 可调聚合物微球的简易合成及其在包裹色料中的应用研究外文翻译资料

- 非均质表面结构的金属有机框架用于癌症治疗,成像和生物传感的研究进展外文翻译资料

- 金属氧化物光阳极电荷产生到光催化的动力学综述外文翻译资料

- ILs基凝胶在储能、传感器和抗菌方面的研究进展外文翻译资料

- 水凝胶在水体污染物吸附和废水处理中的应用外文翻译资料

- 半互穿壳聚糖/离子液体聚合物网络作为伤口敷料和离子电渗透材料的应用研究外文翻译资料

- 碳纳米管/PLA复合材料的增材制造及构效关系外文翻译资料

- 单宁酸诱导环氧化大豆油交联增韧聚乳酸外文翻译资料

- 新型偶氮苯基两亲性共聚物:合成、自组装行为和多刺激响应特性外文翻译资料

- 用于多胺识别的光子晶体协同传感器芯片外文翻译资料