英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

射极磁控溅射制备钒和氧化钒薄膜的微观机械性能的评估

关键词:金属钒薄膜,射频磁控溅射,场发射扫描电子显微镜,X射线衍射,原子力显微镜,纳米压痕,硬度。

摘要:将直径为2英寸的纯度为99.9%的钒金属靶材通过磁控溅射在硅基板覆盖的天然氧化物上形成厚度分别为50纳米,75纳米,100纳米的多晶钒薄膜。其中一组样品置于无湿度环境中,另一组样品置于空气中并使之长时间维持在室温条件下,让样品在测试之前形成天然氧化物。钒的晶体结构和相纯度以及氧化钒薄膜通过X射线衍射来检测。X射线衍射的结果显示多晶钒薄膜优先生成(110)和(200)取向,而V3O7优先产生(004)取向。利用场发射扫描电子显微镜来测试钒薄膜的厚度,而薄膜的表面形态则利用原子力显微镜来测试。原子力显微镜图像显示表面粗糙度随薄膜厚度增加而增加,而且会随之后室温条件下氧化过程的进行而增加。通过纳米压痕来测试微观机械性能从而去评估钒薄膜和氧化钒薄膜的模量以及硬度。钒薄膜和氧化钒薄膜的弹性模量在30%的膜厚度下估计为150GPa而块状的钒靶材估计为135GPa,在30%膜厚度的100纳米和50纳米钒薄膜的测量硬度在9GPa至14GPa之间不等,这两组薄膜的硬度在显示尺寸效应上都随膜的厚度增加而减小。对于三种氧化钒薄膜在30%膜厚度在硬度上都约为10GPa,误差很小。扫描电子显微镜图像表征随着膜厚度由75纳米至100纳米时堆积逐渐形成的过程。需要注意的是,随着膜厚度增加,膜由于晶粒粗化而经历软化效应,并且硬度值描绘了在深凹陷处的Si衬底的硬度。

1.引语

钒是一种过渡金属,由于它优异的抗腐蚀性能,并且能增强钒高碳钢的强度,这使得高速工具钢(钒钢)用于外科器械和牙科植入物。它也用于钢钛合金中,应用于飞机的发动机上,即Ti-6Al-4V也叫作Ti64。由于其高温下的高强度、较小的中子横截面、较低的长期诱导放射性水平以及对液体碱金属的良好抗腐蚀性,钒和钒合金已经广泛应用于核电厂。确定的某种钒合金展现出超导性且在难熔金属中有最高的强度重量比,例如V3Si和V3Ga。和其他金属相比较,钒比大部分金属都要坚硬,但甚至在空气中都能氧化。钒通常作为金属或者化合物被发现,纯度在99%至99.999%之间。钒也可以棒状,线状,球状和颗粒的形式用作钒薄膜蒸发的原材料。Wei等人成功地利用球磨和两步固定的方法制造出了完全致密的纳米结构的钒,并总结出在X射线衍射和透射电子显微镜下,完全致密的纳米结构钒薄膜的粒度在100纳米这个数量级。他们利用准静态(应变速率在10^-3至100/s之间)和动态压缩测试测量了纳米结构钒薄膜,得出了在600℃下纳米结构钒薄膜的维氏硬度为6.0GPa。很多研究者认为钒在很大的温度和应变速率范围内都是易延展的,然而可能是由于它的高纯度含量,另一些研究者认为在低温下它也是有脆性的。Wang和Bainbridge用高纯度多晶钒做了低应变速率张力实验,观察到在200K以下占主导地位,而在200K以上位错间质相互作用力占主导地位。Farrell对纯钒进行准静态张力实验并得出结论:对于高达200%的真实应变,观察到恒定的应变硬化行为。温度在400至500摄氏度之间时,认为钒的流动应力增加与位错间质相互作用力有关。Lennon通过低应变速率伺服液压压缩试验(10-4至1/s)和高应变速率压缩Kolsky条测试(大于4*103/s),以及超高应变速率的压力剪切板冲击(105/s)。除此之外,Lennon和Ramesh在压缩Kolsky条进行高温试验来确定在27至800摄氏度之间钒的高速热软化行。Lennon和Ramesh还做了剪切定位实验,在Kolsky条中使用凹口厚壁试样,利用光学显微镜和透射电子显微镜分析变形微观结构并得到结果:在凹口尖端处的产生的剪切变形是扩散和稳定的并且没有空隙形成的迹象。透射电子显微镜显示细长的细胞和细长的亚晶的取向与剪切方向一致和等轴高度错位的亚晶。很多钒氧化物的存在,稳定了金属表面且防止它进一步氧化。这些钒氧化物有不同的化学计量,例如VO2和V2O5,且对技术有重要意义。钒经常以金属和化合物的形式被发现,纯度在99%至99.999%范围内。钒也可以棒状,线状,球状和颗粒的形式用作钒薄膜蒸发的原材料。很多钒的氧化物,V2O5被用于大量的工业生产作为生产硫酸的催化剂。值得注意的是,这些溅射沉积的细粒多晶钒金属膜可以在炉中在450-600℃的温度范围内的受控气氛下容易地氧化。过去脉冲激光沉积也已经成功的应用于使用Q开关红宝石(波长694纳米,半高宽20ns)和XeCl受体激光器(波长为308纳米,半高宽为8ns)在玻璃基板和石英基板上30纳米和200纳米钒薄膜的沉积。

块状钒的性质在文献中已经有记载,它是体心立方晶体结构,是一种硬的、银灰色的、可延展的和有韧性的过渡金属。相反,关于钒薄膜的工作报道非常少,尤其是机械性能方面的。特别是研究钒超薄膜的纳米机械性能的纳米压痕分析在文献中几乎没有涉及。

在这个研究中,我们通过纯度为99.9%的直径为2英寸的钒金属靶材通过磁控溅射在硅基板上的沉积能观察到钒薄膜的纳米机械性能和结构性能。此外,我们研究了在室温条件下形成天然氧化物之后同样的钒薄膜。

2.实验细节

通过磁控溅射在(100)取向的Si衬底上直径为2英寸和99.9%纯度的金属钒靶沉积钒膜。磁控溅射的基础压力设定为不小于10-6托,在氩气气压为3*10-3托时进行溅射沉积。磁控管功率设置为150W,Si衬底的温度控制在450℃,以达到高结晶度和均匀性。沉积时间设定为1000秒,1500秒和2000秒,分别生长50纳米,75纳米和100纳米厚的膜。一组制作的样品维持在无水环境中,而另一组样品放置在环境空气中,将样品长时间维持在室温条件下,导致天然氧化物的形成在测试之前被染成浅紫色。利用一台Rigaku Miniflex (II)铜Kalpha;射线衍射仪(波长约为1.540598埃)用X射线衍射测量薄膜的晶体结构。通过场发射电子显微镜(Hitachi FE-SEM)表征膜的形态,用一台数码仪器尺寸3100的原子力显微镜来测试薄膜的表面形貌和粗糙度。使用Agilent Technologies的动态接触模块DCM II-XP Nanoindenter测试器进行纳米压痕测试以进行机械表征,这个测试器配备有最大位移为500纳米的三面金刚石Berkovich压头。DCM II压头使用连续刚度模式,CSM技术作为穿透深度进入表面的连续函数,在装载循环周期通过叠加小谐波力振荡在尖端产生硬度和弹性模量的演变(通常会导致小于等于1纳米的谐波位移震荡)。这个演变允许出现接触刚度,随后像其它地方所详细描述那样通过分析谐波力和谐波位移数据连续评估样品的机械性能。在装载期间的应变速率设定为0.05/s,热漂移率设定为0.05纳米/s。对于所有测试,压头以10纳米 / s的速率从1000纳米的接近距离接近表面。

3.结果与讨论

X射线衍射、原子力显微镜、场发射扫描电子显微镜、扫描电子显微镜和纳米压痕等技术被用来分析晶体结构和结晶度以及薄膜的表面粗糙度、薄膜厚度、堆积量和机械性能。

3.1 X射线衍射结果与讨论

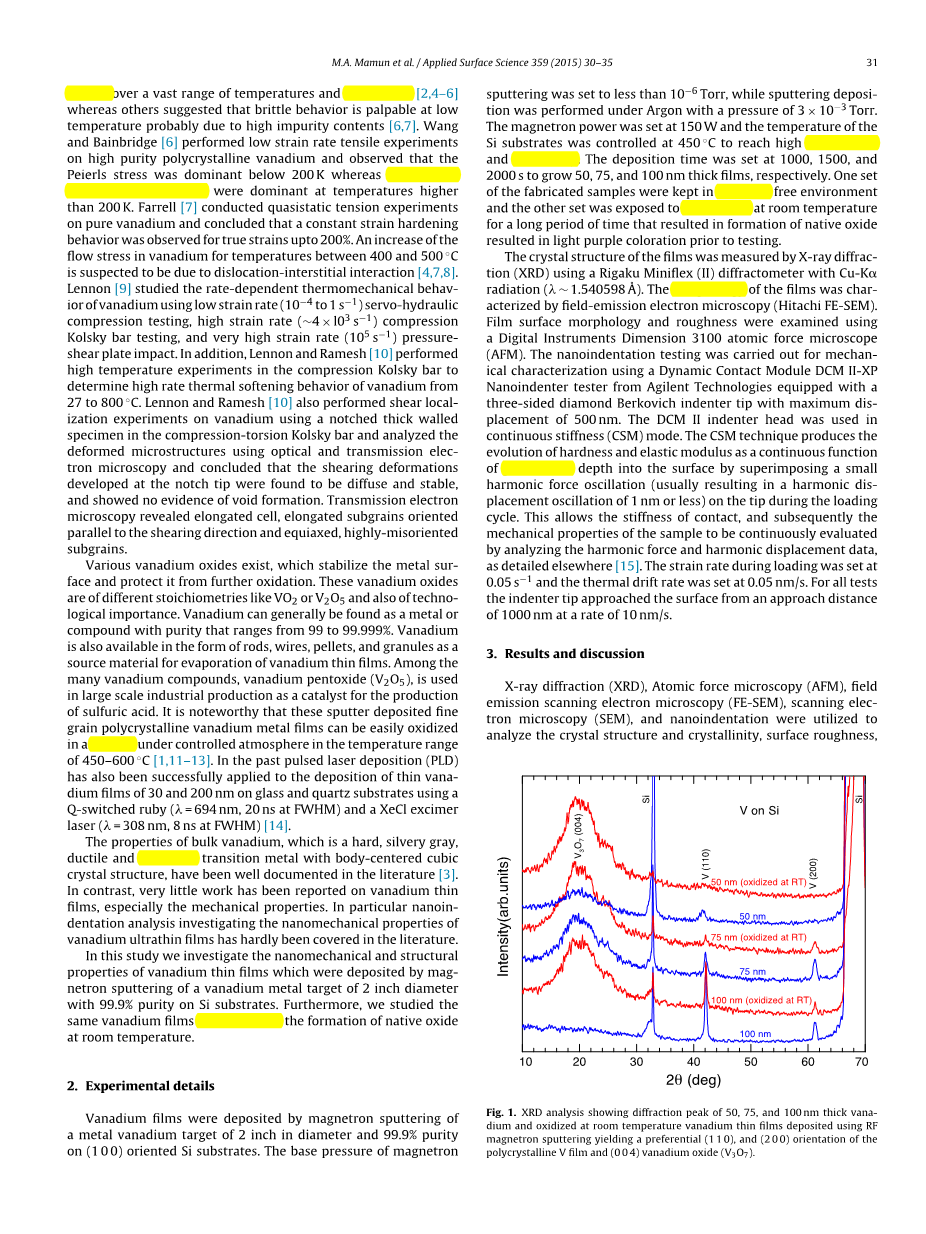

图1:X射线衍射分析显示了在室温条件下薄膜厚度分别为50纳米、75纳米、100纳米的钒和氧化钒薄膜的峰值,用射频磁控溅射形成的钒薄膜会优先产生(110)取向和(200)取向,而氧化钒薄膜(V3O7)优先产生(004)取向。

我们在两种不同条件下总共测试了三个样品。对钒膜进行的第一组实验,图1显示了在450℃下通过磁控溅射沉积的钒膜的X射线衍射图像。X射线衍射峰显示出纯钒金属相的立方结构(空间群:lm3m(229)),这与PDF 1-1224相一致。XRD的结果显示出多晶钒薄膜的优先取向为(110)和(200),而钒的氧化物(V3O7)优先取向为(004)。注意到在42.2°的(110)取向的钒薄膜的峰强度的更宽更低,这表明有小微晶产生。同样值得注意的是,(110)取向的钒的峰随着膜厚度的增加持续增加。在环境空气中在室温条件下长时间储存薄膜之后,钒的氧化物V3O7开始形成,这在100纳米钒薄膜中显而易见。甚至,由于钒转变为V3O7,(110)和(200)取向的钒的峰的收缩要通过(004)取向的氧化物强度增加来表现。

3.2 场发射扫描电子显微镜的结果与讨论

图3:场发射扫描电子显微镜微观图像显示厚度分别为50纳米、75纳米、100纳米的纯金属钒薄膜的表面覆盖和多晶形貌。分别对应a,b,c。

使用具有9.2毫米工作距离的Hitachi S-4700 10kV场发射电子显微镜来使膜成像。图2是硅基板上的磁控溅射钒薄膜的场发射扫描电子显微镜的显微图像。很明显,如同图2所示那样,蒸发膜描绘了可变膜厚度的钒薄膜的光滑表面。图2的显微图像展示了溅射沉积的厚度为50纳米,75纳米,100纳米的钒薄膜的剖面图。硅基板表面均匀平坦,然而,由于在切割过程中造成的物质缺陷使得薄膜明显不均匀。因此,薄膜的平均厚度决定于横截面纤维图像的最薄的区域。

3.3 原子力显微镜的结果与讨论

图3:原子力显微镜表征的用射频磁控溅射沉积形成的厚度分别为50纳米、75纳米、100纳米的金属钒薄膜的表面形貌,左边为3D图像,右边为2D图像。

图4:原子力显微镜表征的在室温条件下用磁控溅射沉积形成的厚度分别为50纳米、75纳米、100纳米的氧化钒薄膜的表面形貌,左边为3D图像,右边为2D图像。

原子力显微镜在图3中提供了钒薄膜的表面覆盖度和表面粗糙度的测量。观测到有效表面粗糙度和晶粒尺寸随薄膜厚度增加而增加。测量出钒薄膜的有效粗糙度和晶粒尺寸对应50纳米、75纳米、100纳米分别为1.3纳米、1.4纳米、3.2纳米和33纳米、76纳米、86纳米。图4描绘了一幅放置于环境空气和室温下并生成天然氧化物的钒薄膜表面形貌的AFM图像。天然氧化物导致晶粒长大且减小表面粗糙度。对于50纳米、75纳米、100纳米的薄膜,相应的氧化物样品表面粗糙度和晶粒尺寸分别测量出为0.6纳米、1.0纳米、1.6纳米和70纳米、95纳米、150纳米。

3.4 扫描电子显微镜结果与讨论

图5:在(100)取向的硅基板上的厚度分别为50纳米、75纳米、100纳米的溅射钒薄膜扫描电镜图像,tf代表薄膜厚度。

图5显示了在(100)取向的硅基板上50纳米、75纳米、100纳米的钒薄膜的300纳米压痕的扫描电子显微镜图像。由于堆积的出现,50纳米压痕的边缘显得很尖锐。很明显除了50纳米薄膜以外,75纳米和100纳米的薄膜也会经历压痕周围堆积的过程。同样值得注意的是,射频磁控溅射沉积产生的钒薄膜的表面显得光滑和均匀。

3.5纳米压痕结果与讨论

图6:将钒薄膜溅射到(100)取向的基板上对于溅射钒薄膜厚度(tf)标准化的压痕深度(hc)的模量。

图7:将钒薄膜溅射到(100)取向的硅基板上对于溅射钒薄膜厚度(tf)标准化的压痕深度(hc)的硬度。

在测量之前,要用一个标准的熔融硅样品来校准。在测量过程中仍然需要校准。用具有动态接触模块的压头以连续刚度法直接在薄膜中500纳米深处形成压痕。连续刚度法允许接触的刚度,随后通过分析谐波力和谐波位移数据来连续评估样品的机械性能。

如上所述,对每个样品进行10次压痕,最大压痕深度为500纳米。基板对薄膜和图层的影响不能忽略。对于硬基板上的软薄膜,不受基板影响的薄膜性能能够在高达薄膜厚度30%的深度进行测量,这种说法被广泛认可。钒薄膜的泊松比被假定为0.45。图6中的数据显示对于膜厚度标准化的压痕的接触深度绘制的弹性模量。误差条显示有两个标准误差。一个子图显示了压痕深度在0至0.3之间的数据。在30%薄膜厚度处,测得钒薄膜和钒的氧化物薄膜弹性模量为150GPa,块状钒靶材的弹性模量测定为135GPa。而文献中记载块状钒的弹性模量为130GPa。图7显示了对标准化深度压痕的测量硬度。对于有尺寸效应的100纳米和50纳米钒薄膜分别在30%深度处的测量硬度分别在9GPa至14GPa之间,其中硬度随着薄膜厚度的减小而增加。如同预期那样,Wei等研究者认为100纳米厚的钒薄膜的硬度比纳米结构钒的硬度更高,其中100纳米钒薄膜的硬度为8.2GPa,而纳米结构的钒的硬度为6GPa。由于晶粒的变粗,钒薄膜因此经历了软化效应,这一过程可以通过图3中的原子力显微镜的图像来验证。除此以外,如果我们考虑如图5中所示的堆积效应,那么我们期待75纳米的薄膜和100纳米的薄膜的硬度下降更多,因为我们低估了接触面积。对于50纳米的薄膜,基板很显著的影响着薄膜的性能,而薄膜在早期的标准化压痕深度处就显示着硅的硬度。

氧化膜的硬度描述较小的变化,并且对于三种氧化物在30%的薄膜厚度下测量,测量结果为约为10GPa。

结论

厚度分别为50纳米、75纳米、100纳米的多晶钒薄膜的沉积是在天然氧化物覆盖的硅基板上的进行的,这个过程是利用纯度为99.9%的直径为2英寸的钒金属靶材进行磁

全文共5820字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143272],资料为PDF文档或Word文档,PDF文档可免费转换为Word