英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

3D打印混凝土技术最新进展

Behzad Nematollahia, Ming Xiab and Jay Sanjayanc

a,b,c Center for Sustainable Infrastructure, Swinburne University of Technology, Melbourne, Australia

E-mails: bnematollahi@swin.edu.aua, mxia@swin.edu.aub, jsanjayan@swin.edu.auc

摘要:因为建筑自动化将大大改变标准的加工技术,并可能被3D打印混凝土 (3DCP)等技术的出现而发生很大的变化,所以建筑业将经历巨大的变化。虽然3D打印技术已成功应用于航空航天、汽车等众多行业,但其在混凝土建筑行业的应用仍处于刚开始的阶段。3DCP可以在不使用昂贵模板的情况下进行自由形式的施工,与传统的将混凝土浇注到模板的方法相比,呈现非常好的优势。在过去的几年里,不同的3DCP技术被开发出来。本文介绍了3DCP技术的最新进展。本文还简要介绍了作者最近开发的一种创新方法,该方法用于制备满足商用粉体3D打印机的要求和需要的地聚合物基的材料。

关键词:添加剂制造;3 D打印;3 D混凝土印刷;混凝土结构;地聚合物

1介绍

混凝土是地球上使用最广泛的建筑材料。当前的混凝土建筑业面临着几个挑战。其中之一就是高成本。根据Boral Innovation Factory最近的一项研究,模板在悉尼CBD(中央商务区)的混凝土建筑总成本中约占80%。事实上,这是全世界混凝土建筑的典型例子。

建筑过程中产生的大量浪费是另一个挑战。模板是废弃物的一个重要来源,因为所有的模板最终都会被丢弃。这导致建筑业的垃圾总量普遍增加。Llatas的论文显示的惊人的数据表明建筑业产生了世界上大约80%的垃圾。

此外,在模板中浇注混凝土的传统方法限制了让建筑师建造各种几何形状的自由,除非支付很高的成本定制模板。直线形式不仅限制了建筑师的创造力,而且由于应力集中,在结构上也弱于曲线形式。

另一个挑战是缓慢的施工速度(即时间长且难以控制结束时间)。混凝土施工通常包括材料生产、运输、模板现场制作等多个步骤,每一步都很耗时。

此外,目前的混凝土建筑行业是劳动密集型行业,存在安全问题。根据澳大利亚安全生产报告,澳大利亚平均每天有35名建筑工人严重受伤。此外,超过四分之一的建筑中的死亡是由高空坠落造成的。尽管澳大利亚是世界上建筑工地安全监管水平最高的国家之一,但这种情况依然存在。

最后,当前建筑业在可持续性上存在严重问题。总的来说,目前的施工方法和材料都不环保。整个施工过程,包括场外制造、材料运输、安装组装、现场施工,排放大量温室气体,消耗大量能源。此外,由普通硅酸盐水泥(OPC)制成的传统混凝土是不可持续的。OPC的制造是一种高能量、碳密集型的。

三维(3D)打印技术在混凝土施工中的应用可以解决上述挑战。3D打印技术最近在建筑行业越来越受欢迎。近年来,人们对不同的3D混凝土打印(3DCP)技术进行了探索。本文介绍了3DCP技术的最新进展。还简要介绍了本研究作者最近开发的一种创新方法,用于配制地质聚合物基材料,以满足市售粉末基3D打印机的需求。

2背景

3D打印,也被称为增材制造(augmented manufacturing, AM),是一组新兴的技术,可以用更少的废料直接从连续层的数字模型中制造出三维结构。美国材料试验学会(ASTM)国际委员会F42对AM技术的定义是“将材料连接起来,从3D模型数据中制作物体的过程,通常是一层一层的”。AM技术最初是在20世纪80年代开发的。目前,AM技术已成为现代产品开发的重要组成部分,并已成功应用于航空航天、汽车制造、生物医学、消费者、食品等众多行业。

3 3D打印在混凝土施工中的应用

Pegna首次尝试将AM应用于胶结材料的施工中。采用中间工艺将砂层与硅酸盐水泥浆体粘合在一起。与将混凝土浇注到模板中的传统方法不同,3DCP将结合数字技术和来自材料技术的新视野,使自由形式的施工无需使用昂贵的模板。自由形式的建筑将加强建筑表达,这种情况下,生产结构部件的成本将独立于形状,提供了从直线设计中急需的自由。

与传统的施工工艺相比,3D打印技术在混凝土施工中的应用具有以下优点:

1. 消除模板降低施工成本;

2. 消除危险工作(例如高空工作),以减低受伤率,从而提高建筑安全水平;

3.创造以高端技术为基础的就业机会;

4. 以固定速度运作,缩短现场施工时间;

5. 通过高精度的材料沉积来减少误差的发生;

6. 减少模板的浪费,提高建筑的可持续性,

7. 增加建筑的自由度,使结构和美学方面的设计更为复杂;

8. 利用复杂的几何结构,为结构/体系结构元素提供潜在的多功能性。

4 .当前3D混凝土打印技术

在过去的几年里,不同的3DCP技术被开发出来,在混凝土施工中采用AM。这些技术主要基于两种技术,即挤出技术和粉末技术。在接下来的小节中,我们将对这些技术进行解释,并对目前可用的3DCP技术进行综述,包括本研究作者开发的使用地质聚合物的基于粉末3DCP技术。重点介绍了不同3DCP技术的异同和优缺点。

4.1 挤出技术

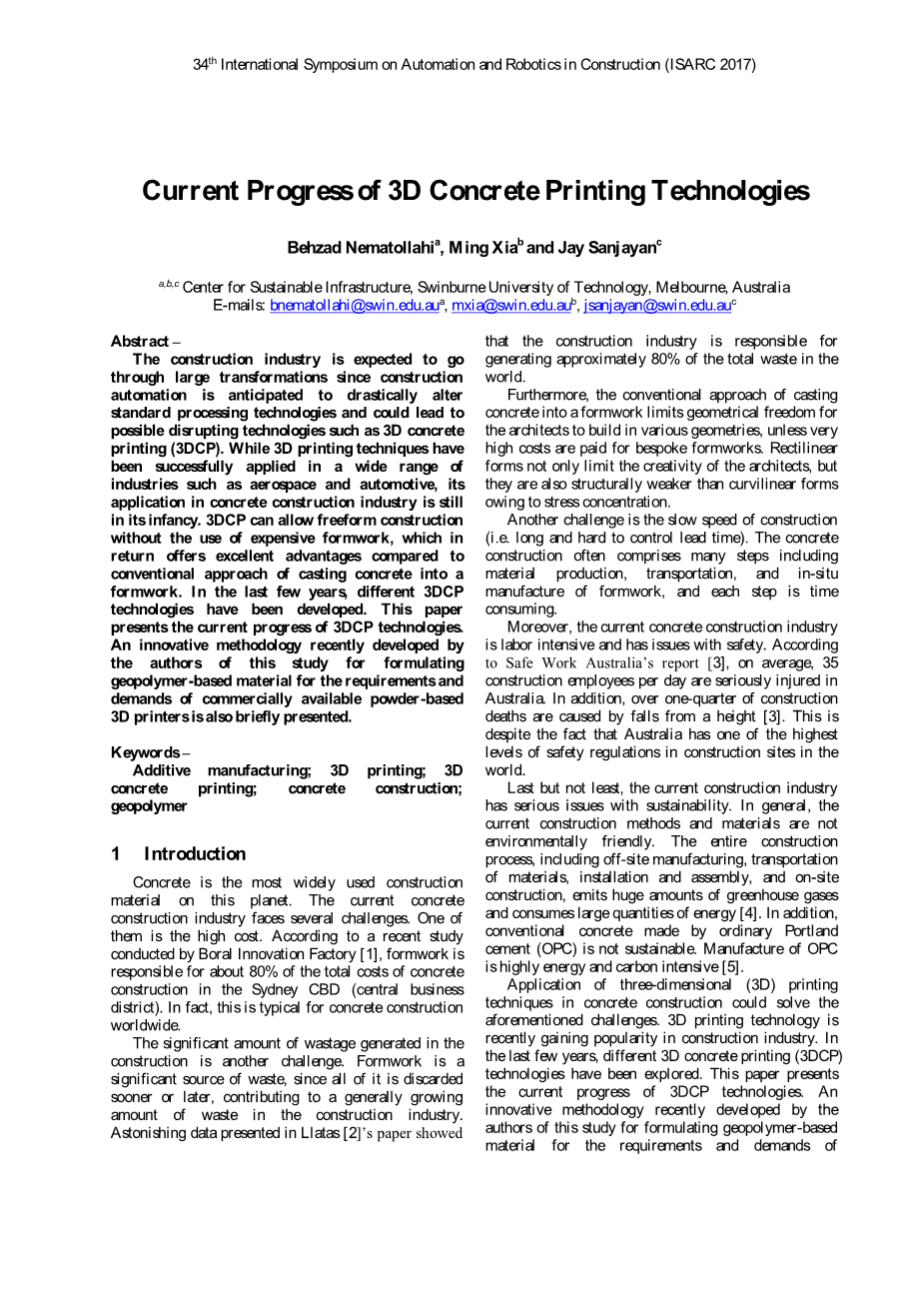

挤出技术类似于熔融沉积模型(FDM)方法,即从安装在龙门、起重机或六轴机械臂上的喷嘴中挤出胶结材料,逐层打印结构。该技术主要针对复杂几何形状的大型建筑构件等现场施工应用,具有巨大的潜力,可为建筑行业做出重大而积极的贡献。图1展示了挤出技术的原理图。

图1。基于挤出的技术示意图

4.1.1轮廓加工

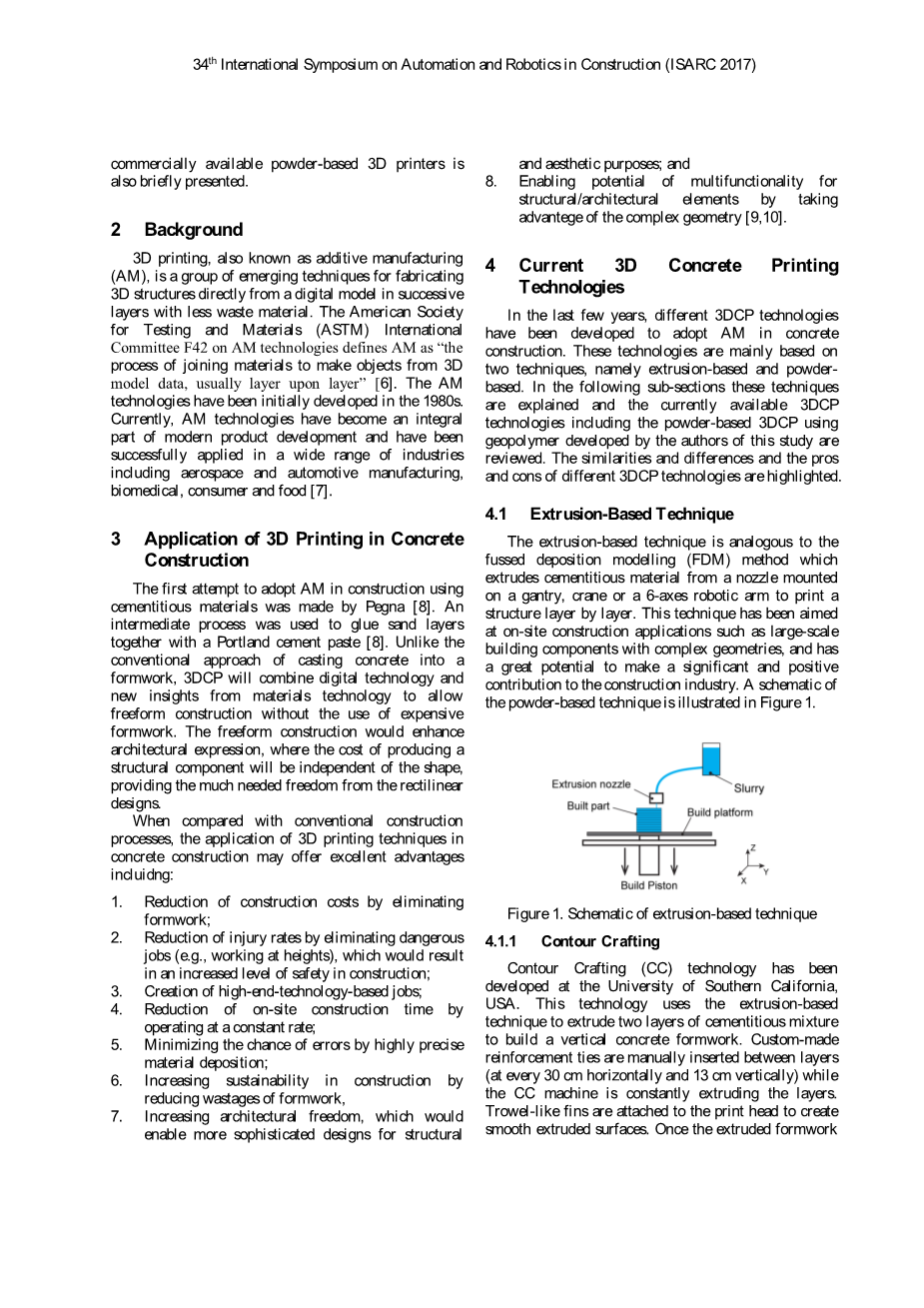

轮廓加工(CC)技术是由美国南加州大学开发的。该技术采用基于挤出技术挤压两层胶结混合物,构建垂直混凝土模板。定制的加固带手工插入层间(水平每层30厘米,垂直每层13厘米),CC机不断挤压层间。铲刀附着在打印头上,以创建平滑的挤压表面。一次挤出模板完成后,人工浇筑混凝土至13厘米高,1小时后在第一批混凝土上浇筑第二批混凝土。延迟一小时的批处理是通过混凝土局部固化和硬化来控制混凝土的侧压力。CC机制作的混凝土墙体形式如图2所示。

图2。一种混凝土墙体形式,由CC机器制作,层与层之间手工插入定制的钢筋纽带

CC技术的主要优点是表面光洁度好,加工速度快。CC的另一个关键优势是,它可以与其他机器人技术方法集成,用于安装内部组件,如管道、导电体和加固模块,以增强力学性能。CC技术目前主要以压缩方式产生垂直元素。当需要一扇门口或窗户时,放置一个过梁来桥接缝隙,墙可以放置在上面。因此,它避免了悬臂问题。

Gosselin等人。报道了CC技术的以下缺点:

( 1 )该技术限于垂直挤出,因此产生2.5D拓扑(平面形状的垂直延伸),

(2)最初的模板和铲刀系统在生产中可能比较复杂,这取决于打印对象的大小和形状,

(3)由于挤压混凝土的静水压力和力学性能较弱,模板内混凝土的间断连续浇筑可能导致层间界面带的弱化。

4.1.2混凝土打印

英国拉夫堡大学的一个研究小组开发了混凝土打印技术。该技术还使用了挤出技术,在某种程度上类似于CC技术。但是,混凝土打印技术的发展是为了保持3D的自由和较小的沉积分辨率,这能够更好地控制内部和外部几何形状。此外,用于混凝土印花的材料是一种高性能的纤维增强细骨料混凝土,因而具有优越的材料性能。

图3显示了使用混凝土打印制作的全尺寸工作台。工作台长2米,宽0.9米,高0.8米,共128层,每层厚6毫米。该工作台包括12个可以最小化重量的空隙,可作为声学结构、隔热和/或其他建筑服务的途径。该工作台还展示了一种加固策略,其中精心设计的空隙形成了用于加固后放置的管道。

图3。一种全尺寸工作台,由混凝土印花制成,带有功能空隙和后张钢筋

混凝土印刷需要额外的支持来创建悬垂和其他自由形式特征。它使用第二种材料,类似于FDM方法。该工艺的缺点是,第二种材料需要额外的沉积设备,导致更多的维护、清洁和控制指令,并且必须在后处理操作中清除第二种结构。

Gosselin 等人报告了混凝土打印技术的缺点:

(1)为了保持其尺寸精度所必需的权衡使得该过程相对于预想的工业应用而言相当缓慢;

(2)虽然该技术最初的目标是生成3D拓扑结构,而不是2.5D,但是使用第二种材料来支撑悬臂降低了工艺的效率和灵活性,同时增加了材料成本;

(3)外形设计的尺寸和可能性受印刷机架尺寸的限制。

4.1.3 CONPrint3D :混凝土现场3D打印

轮廓工艺和混凝土印刷技术虽然展示了许多技术优势,但也受到一些固有的限制,如必须使用新型先进机械,矿物骨料粒径小(而不是细骨料砂浆),并限制打印元件的尺寸(即3D打印机的尺寸必须大于打印元件的尺寸)。为了克服这些限制,目前正在德国TU Dresden开发一种用于现场施工的3DCP技术的新方法,名为CONPrint3D,它打算将3DCP直接引入建筑工地。CONPrint3D技术的主要优点是几何灵活性高,使用常用的施工机械,对熟练工人的依赖性低。

CONPrint3D的重点不仅是开发一个时间、劳动力和资源效率高的先进施工流程,而且使新流程在经济上可行,同时获得现有行业从业者的广泛认可。这是通过尽可能多地使用现有的施工和生产技术,并通过使新工艺适应施工现场的限制来实现的。该项目的一个重要方面是采用混凝土臂架泵,使用附加在臂架上的定制打印头(见图4)自动准确地将材料输送到特定位置。

图4 CONPrint3D原理图

4.1.4超高性能混凝土的大型3DP

基于对上述CC和混凝土打印技术的局限性的理解,法国的一个研究小组引入了一种新技术,用于使用超高性能混凝土(UHPC)的大型3DCP。该技术采用基于挤压技术,通过安装在六轴机械臂上的挤压打印头逐层堆积UHPC。该技术的主要优点是:

( 1 )允许在不使用临时支撑的情况下生产大规模3D打印的复杂几何形状,

( 2 )充分利用3D打印的可能性,通过使用切向连续切片方法来创建厚度不同的层,这从结构角度来看使机械有更健全的结构,

( 3 )通过依赖通用的六轴机械臂而不是桥式起重机或龙门架来实现复杂几何和总体控制,( 4 )通过利用复杂的几何形状来实现结构元件的多功能性。

所提出的技术被用于制造“多功能墙体元件”(见图5 ),该元件由吸收式模板组成,在结构部件上填充纤维增强的超高性能混凝土,或填充保温泡沫等绝缘材料。一些部件也故意空着,以便能够容纳管道或电线。重量为450 kg,几何为1360 mm times; 1500 mm times; 170 mm的墙的生产花费了大约12小时( 139层) 。

图5 多功能墙体元件

4 . 1 . 5基于挤出技术的3DP元件/结构的当前示例

2014年,中国Winsun公司声称在不到一天的时间里建造了10座基本住宅,每座的面积和成本分别约为195平方米和4800美元。该公司使用一个大型的使用挤压技术的3D打印机分别在场外制造基本的房屋组件,然后在现场进行运输和组装。2015年,该公司还宣称建造了一幢5层的公寓楼,面积约1100平方米,是目前最高的3D打印结构。该公司还声称,他们花了大约16万美元建造了一座带有内部装修的独立混凝土别墅。该公司声称可以将墙体和其他结构部件在非现场3D打印,然后在现场组装成。

近日,位于北京的中国 Huashang Tengda公司声称,将在45天内“现场”打印出一套400平方米的两层别墅(见图6-a)。与Winsun公司不同的是, Huashang Tengda公司采用了一种独特的流程,可以一次性打印出“整个房子”。房屋的框架包括传统的钢筋和管道先被建立。然后,利用新型喷嘴设计和巨型3D打印机,将普通C30级混凝土粗骨料挤压到框架和钢筋周围。这个Huashang Tengda项目似乎消除了一个3DCP的主要挑战,即如果结构混凝土要3D打印,就要加入传统的钢筋。该公司声称,这座两层的别墅足够耐久,足以抵御里氏8.0级的地震。他们的巨型3D打印机有一种分叉的喷嘴(见图6-b),可以同时在钢筋的两侧铺上混凝土,将其吞下,并安全地将其封装在墙壁中。

图6 (a):Huashang Tengda打印的两层别墅; (b)巨型3D打印机新颖的喷嘴

意大利的Federico II of Naples University 的研究人员用4米高BIGDELTA WASP(世界上先进的储蓄项目)打印机建立第一个模块化长约3米的钢筋混凝土梁(见图7),使用这种WASP打印机,研究人员开发了一种系统来生产混凝土构件,这些构件可以用钢筋和梁组装,也可以用钢筋混凝土构成柱子。

图7 第一个3D打印的约3 m长的模块化钢筋混凝土梁

通过Supermachine工作室和Siam水泥集团(SCG)之间的合作,一个建立在泰国、用4米高BIGDELTA WASP打印机打印的3米的洞穴结构称为 “Y-Box Pavilion,21世纪的洞穴”(见图8)。展馆的组件在SCG工厂外进行3D打印,然后所有组件组装在一起。据报道,

全文共12228字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2796]