英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

以钢渣和结晶炉渣为骨料的高性能混凝土的力学和耐久性

毕斯克里贾[a],迈勒·阿库拉[a],诺瑞丁·切尔古姆[a],米歇尔·穆雷[b]

a材质实验室,地质材料和环境, 巴吉·莫赫塔尔大学-b.p.12,Anaba 23000,阿尔及利亚

b图卢兹大学,UPS,印度国家科学院,建筑材料和可持续性实验室,135,兰盖尔大街,F-31077,法国,图卢茨

关键词:高性能混凝土,高炉矿渣,耐久性,钢渣,结晶炉渣

摘要:本研究的目的是为了比较以人工合成的集料如钢渣和结晶炉渣作为粗集料的高性能混凝土和以天然石灰石集料的高性能混凝土(HPC)的力学性能和耐久性指标,评估了以钢渣、结晶炉渣和石灰石拌和的三种高性能混凝土在新拌状态下和硬化后的性能。加入磨粒型高炉炉渣(GGBFS)和硅灰(SF)作为补充胶凝材料,所有混合物的水胶比均维持在0.27。对不同龄期的混合料进行了力学强度测试,并进行了毛细管吸收率、孔隙率、气体渗透性和氯离子扩散等耐久性指标的测试。试验结果分析表明,矿物学、形态和强度是影响高性能混凝土抗压强度和耐久性的重要因素。人工骨料的粗糙表面结构,改善了集料与硬化水泥浆体之间的粘结,更好地提高了混凝土的强度。

- 引言:

高性能混凝土(HPC)是由精心挑选的优质配料和优化的配合比设计而成的。与普通混凝土相比,混凝土具有强度高、耐久性好、渗透性低等特点。这种混凝土含有一种或多种胶凝材料如硅灰或磨碎的高炉炉渣,通常包含一种高效增塑剂[1,2]。硅灰(SF)是高性能混凝土配方中常用的矿物掺合料,其最佳掺量为粘结剂质量的10%[3,4]。在过去的几十年中,一些作者使用硅灰(SF)完全替代磨碎的高炉炉渣(GGBFS)[5]。高炉矿渣矿物掺合料在高性能混凝土生产中的应用,主要是出于经济和生态方面的考虑。此外,高炉矿渣提高了高性能混凝土的工作性能和强度,降低了高性能混凝土的水化热、渗透率和孔隙率[6-8]。一些研究建议采用20%的粘结剂质量的高炉炉渣来优化混凝土材料的性能[9]。另外占混凝土体积的70%的集料也是高性能混凝土生产中的主要组成材料之一。这些集料必须坚固耐用,在刚度和强度方面与水泥浆体兼容[10]。自然资源消耗的增加已成为一个严重的国际问题,在环境、社会和财政上都造成了严重后果[11,12]。将废弃工业材料用于混凝土生产可以缓解一这问题。使用钢渣或结晶炉渣等人造骨料,不仅是一种资源保护的解决方案,而且还可以提高最终产品的力学性能和耐久性[13-15]。钢渣是钢铁生产的副产品。通常,这种废料仅用作道路建设中的无粘结集料,而它未来在混凝土中的应用也有较大潜力。根据已发表的研究[17,18]钢渣已作为骨料在混凝土中使用。以往的研究工作证实,钢渣混凝土的力学强度和耐久性明显高于石灰石混凝土。结晶炉渣是另一种废料,以其物理力学性质而广泛应用于建筑、土木工程结构和土工结构[19]。

人们对将废弃物和工业副产品作为一种建筑材料越来越感兴趣,这是因为它们不仅数量庞大,而且价格低廉。在阿尔及利亚,粒状高炉炉渣、结晶炉渣和钢渣的年产量估计约为150万吨。

本研究的主要目的有两个:一是经济上的,探讨阿尔及利亚东部哈杰尔钢厂生产的钢渣和结晶炉渣作为高性能混凝土粗集料的可能性,用钢渣或结晶矿渣骨料完全替代参考混凝土中的天然石灰石骨料。第二个目的是用磨细的高炉炉渣代替硅灰,以及它对高性能混凝土的力学性能和耐久性的影响。

表观密度、抗压强度和抗折强度的测量对于评价人工集料和矿物掺合料对混凝土力学性能的影响是非常有用的。对混凝土力学性能的演变进行了365天的跟踪研究。另外,为了评估这些人工集料和矿物外加剂对混凝土耐久性的影响:还进行了毛细管吸收、孔隙率、气体渗透性和氯离子扩散试验。

- 实验过程

2.1粘结剂

使用的粘结剂是欧洲标准EN 197-1[20]分类的波特兰水泥CEM II 42.5/a和标准NF EN 13263-1[21]的两种矿物掺合料(SF)和按标准NF EN 15167-1[22]的阿尔及利亚高炉炉渣(GGBFS)。

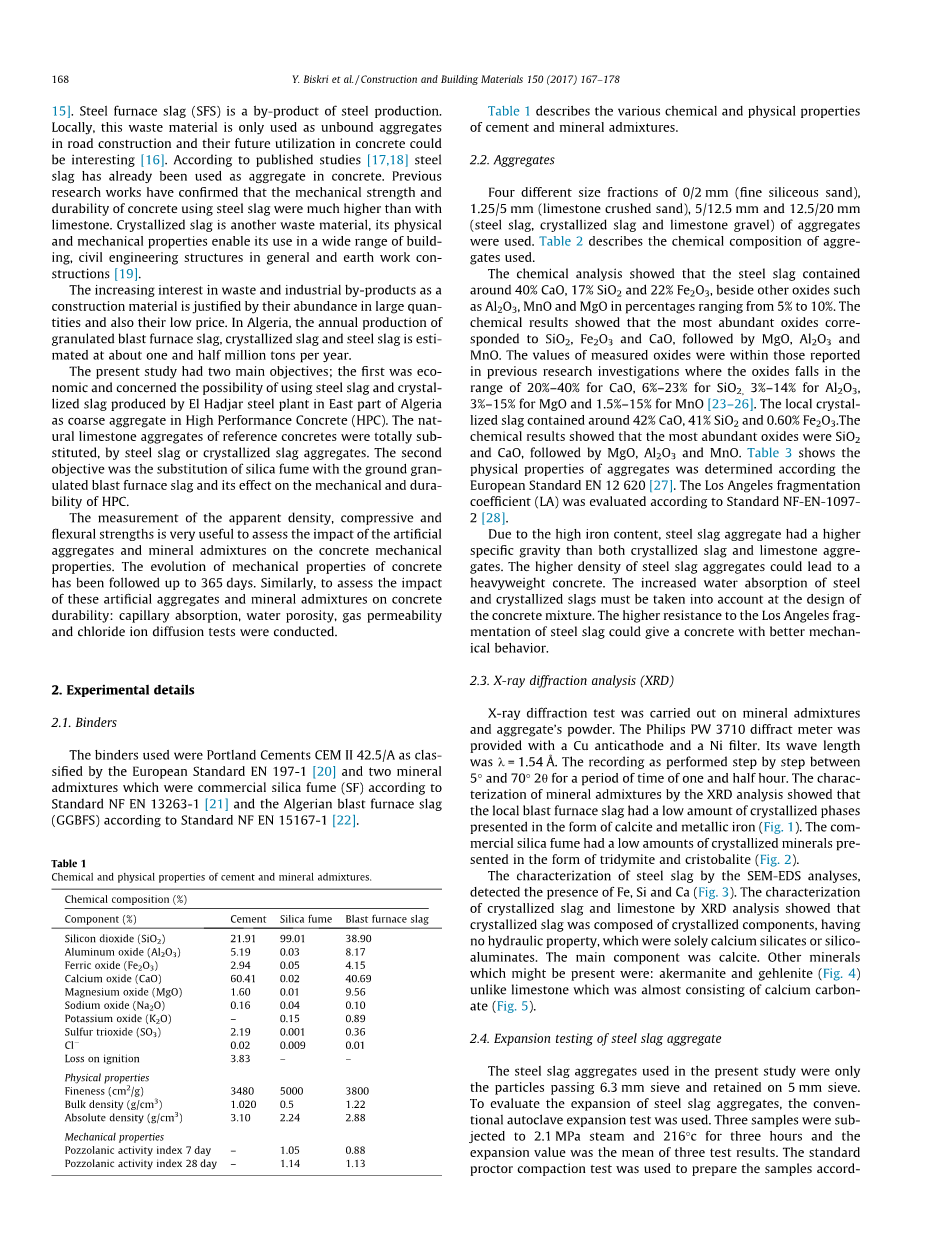

表一:

粘结剂和矿物掺合料的物理和化学性能

表1描述了水泥和矿物外加剂的各种化学和物理性质。

2.2.集料

采用0-2mm(细硅质砂)、1.25-5mm(石灰石碎砂)、5-12.5 mm和12.5-20 mm(钢渣、结晶炉渣和石灰石砾石)四种不同粒径级配。表2描述了所用集料的化学成分。化学分析表明,钢渣中CaO含量在40%左右,SiO 2含量在17%左右,Fe2O3含量在22%左右,其它氧化物如Al2O3、MnO和MgO的含量在5%~10%之间。化学分析结果表明,SiO2、Fe2O3和CaO的氧化物含量最高,其次是MgO、Al2O3和MnO。测定的氧化物值在以往研究报告的范围内,氧化钙在20%-40%之间,SiO2在6%-23%之间,Al2O3在3%-14%之间,MgO在3%-15%之间,MnO在1.5%-15%之间[23-26]。当地的结晶炉渣含CaO42%左右,SiO2 41%左右,Fe2O3 0.60%左右。化学分析结果表明,氧化物中SiO2和CaO、含量最高,其次是MgO、Al2O3和MnO。 表3显示集料的物理性质是按照欧洲标准EN 12 620[27]测定的。洛杉矶碎裂系数(LA)按标准NF-EN-1097-2[28]计算。

由于其更高的铁含量,钢渣集料与结晶炉渣和石灰石骨料相比具有更高的比重。高密度的钢渣集料会形成重骨料混凝土。在设计混凝土混合料时,必须考虑钢和结晶炉渣吸水率的提高。钢渣高的抗碎裂性能可使混凝土具有较好的力学性能。

2.3.X射线衍射分析(XRD)

对矿物掺合料和骨料粉末进行了X射线衍射试验。飞利浦PW 3710衍射仪设有铜防风器和镍滤光片。它的波长lambda;= 1.54 Aring;。在5°-70°之间进行一步的记录2theta;,时间为一个半小时。对矿物掺合料的XRD表征表明,当地高炉炉渣中以方解石和金属铁的形式存在少量的结晶相(Fig.1)。商业硅灰中含有少量以三闪石和方石英形式存在的结晶矿物(Fig.2)。

用扫描电镜对钢渣进行了表征,检测到了铁、硅和钙的存在(Fig.3)。对结晶炉渣和石灰石的XRD表征表明,结晶炉渣由晶相组成,无水化性能,仅为硅酸钙或硅铝酸盐,主要成分为方解石。其他可能存在的矿物有:钙锰矿和基绿石(Fig.4)与石灰石不同,石灰石几乎是由碳酸钙组成的(Fig. 5)

2.4.钢渣集料膨胀试验

本研究中使用的钢渣骨料仅为经6.3mm筛分而保留在5mm筛面上的钢渣集料。为评价钢渣集料的膨胀性能,采用了传统的高压釜膨胀试验。3个试样在2.1MPa蒸汽和216℃条件下作用3h,膨胀值为三个试验结果的平均值。对3种样品进行2.1MPa蒸汽和216℃三次压缩试验,按ASTM d 698标准密实试验制备样品。集料在一个直径为100毫米,高度为111毫米的试样模中分层压实,如图6。

表2

集料的化学组成

表3

集料的物理性能

带有延伸颈部的模具使得穿孔阀杆可以在待压样品顶部施加压力,杆重1.5kg。穿孔的阀杆允许蒸汽渗透到样品中。压实是用一个2.5公斤的锤子从30厘米的高度下降,将集料压成三个相等的层,每一层都受到25次均匀的打击。使用直尺将多余材料从模具中修整,以确保初始试样高度恒定。在压实前烘干集料,在(hi)和(hf)高压灭菌前和(hi)与(hf)蒸压后,用固定在固定支架上的刻度盘表测量样品顶部的阀杆高度。这个高度也是相对于蒸压前(refi)和蒸压后(reff)的参考样品来测量的。如方程所示,(1),膨胀系数(E)与样品长度(G)有关,样品长度为111mm。

表4描述高压釜膨胀试验结果。

结果表明,钢渣骨料具有一定的膨胀性,潜在膨胀值为5.3%-5.7%。钢渣具有较高的游离CaO含量和潜在的膨胀能力,从而导致长期的膨胀和对混凝土的破坏。未处理钢渣可用作无粘结骨料。

2.5.混凝土混合料

采用修正的Sherbrook法确定了高性能混凝土的配合比设计。研究了水胶比(W/B)为0.27的以硅灰或GGBFS矿物掺合料制备的高性能混凝土。采用10%硅灰和20%GGBFS的制备不同的高性能混凝土样品。水泥和矿物掺合料掺量为520 kg/m3。所有的高性能混凝土都使用了符合欧洲标准NF EN 934-2[29]的增塑剂粘浆速度12。表5给出了在本研究中开发的混凝土的混合比例。

2.6.试件和测试顺序

根据欧洲标准EN 12390-3[30],对每种混凝土混合料,采用立方体试件100100100mm3进行抗压强度测定。

采用了一台2000 kN容量的伺服液压闭环试验机。同时,根据欧洲标准EN 12390-5[31]测定了150,150,500 mm3的试样的抗折强度。采用了容量为50 kN的最先进的机电试验机。混凝土用旋转滚筒搅拌机搅拌。所有试件均在钢模中铸造,并在振动台上压实。在大约24小时后拆除,在20℃和100%RH下湿固化28天。采用三个相同试件的实验结果的平均值,记录各试验结果的变异系数(C.O.V)。

对于新拌混凝土,分别在搅拌后和搅拌60 min后进行了滑塌度的测定,以评价配合比的保持性。测定空气含量和新拌密度。对于硬化混凝土,在7,14,28和360天的抗压强度测试。在固化28d时测定其抗折强度。

2.7.耐久性指标

通过测定毛细吸收率、孔隙率、透气性和氯离子扩散试验,对混凝土的耐久性指标进行评价,用金刚石锯片切割(11~22)cm混凝土圆柱体,得到11times;5cm混凝土圆片。每个混凝土拌合物测试了三个圆盘。只有位于圆柱体中央部分的圆盘被保留,两端的圆盘丢弃。

2.7.1.水孔隙度

混凝土的水孔隙率和密度是根据AFPC-AFREM协议[32]通过静水称重得到的,如图7所示。

2.7.2.透气性

根据AFPC-AFREM协议[32],采用空气为中性渗滤气体的CemBureau恒负荷装置进行了气体渗透性试验。气体渗透系数KAPP采用以下公式计算,(2)。

当Kapp为气体渗透系数(times;10-16 m2)时,Patm为大气压(Pa),p为施加压力(Pa),L为试样厚度(cm),a为实测截面面积(cm2),l为空气粘度系数(Pa.s)。图8中示出了该装置的原理图布局。

2.7.3.氯离子扩散

氯离子扩散试验按NT BUILD 492协议[33]进行。 用以下方程计算氯离子扩散系数,(3):

当Ddnssm为氯离子扩散系数(times;10-12 m2/s)时,U为施加电压(V)的绝对值,T为上游溶液(C)中初始温度和终温的平均值(℃),L为试样厚度(mm),Xd:穿透深度(mm)的平均值,最后t是测试持续时间(时间)。图9显示装置的原理图。

-

结果和讨论

- 新拌混凝土

表6显示了不同混合物的新拌混凝土的初始沉降情况。 从这张表中注意到,对于所有的高性能混凝土,滑塌试验值在130-220mm之间。尽管钢渣或结晶炉渣颗粒表面粗糙多孔,但对于所有混合物来说,都有可能达到130plusmn;30 mm的塌陷值。

60 min后的塌陷值为5%~25%。结果表明,钢渣和结晶炉渣颗粒的多孔、粗糙表面织构不影响混合料的工作性。

与含硅灰的HPC相比,GGBFS的HPC表现出较小的塌陷损失。这可能是由于GGBFS颗粒的粗糙纹理和微孔隙。

钢渣高性能混凝土的单位重量约为2850 kg/m3。该值比含结晶炉渣的HPC密度高11%,比石灰石集料的HPC密度高14%。因此,与石灰石骨料相比,钢渣或结晶矿渣集料的使用提高了混凝土的密度。这种增加使得混凝土机械强度略有提高。

对于相同的骨料,GGBFS或硅灰矿物掺合料显著提高了高性能混凝土的密实度。高性能混凝土掺加GGBFS填料,由于其较高的密实度,比掺硅粉矿物掺合料具有更高的密实度。

表6还显示了人工集料对新拌混凝土空气含量的影响。钢渣和结晶炉渣HPC的空气含量与石灰石骨料的HPC无显着性差异。由于配合比和工作性的良好调整,使得水泥浆体易于填充钢渣和结晶炉渣的多孔表面,而

全文共16320字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1898]