英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

循环流化床燃烧的飞灰脱碳实验

摘要:

飞灰是燃煤发电厂的副产物,它的产量非常的大。由于煤炭资源在近几年供应的短缺,大多数循环流化床锅炉燃烧用低反应活性的煤,所以飞灰中碳的含量要比预期高得多。飞灰中高的碳含量限制了作为建筑材料的潜在使用性。目前,CFB锅炉高碳飞灰的燃烧脱碳方法主要以飞灰再循环燃烧为主。由于原始锅炉操作环境和飞灰理想燃烧状态的差异,脱碳效率并不理想。因此,一系列的飞灰脱碳实验由实验室规模的CFB燃烧展开,CFB燃烧针对流体化性质的飞灰,其脱碳特性被讨论。结果显示CFB飞灰能够在流化床内连续稳定燃烧,维持炉内部燃烧最小界面热负荷约为0.4MW/m2,对应的临界飞灰碳含量为18%。实验CFB系统最大脱碳效率大约为75%,比飞灰回燃的脱碳效率高得多。

引言:

20多年以来,在发电行业中循环流化床锅炉燃烧技术凭借自身广泛的燃料灵活性和低的污染排放优点得以迅速发展,它已经成为当前最商业化清洁的煤炭燃烧技术,正在向超临界和大规模方向发展。飞灰是煤炭燃烧发电的副产物。随着煤产量的增加,已经成为中国工业乃至世界固体废物最大单一排放源。飞灰常规处置方法是灰厂储存和综合利用,综合利用要求飞灰的含碳量不超过15%,而一级飞灰含碳量更是要求不能 超过5%。调查发现,中国飞灰综合利用率不到30%,CFB锅炉飞灰的综合利用率更是不到10%,飞灰厂储存不仅占用大量土地,也对环境造成了巨大的伤害。

由于近几年煤炭资源供应的短缺,中国绝大多数循环流化床锅炉使用反应活性低的烟煤、沥青、低反应活性的煤渣等等。此外电厂燃煤来源多变、煤质不稳、长期偏离设计煤种,因此飞灰含碳量比期望值要高出许多,尤其是燃用低挥发份高热值燃料的CFB锅炉,飞灰含量更高。此外,对于早期投运的CFB锅炉,由于分离器效率不高和炉膛高度偏低而造成的飞灰含碳量偏高问题同样广泛存在。因此,如何处理早期会场储存的高碳飞灰以及避免现有CFB锅炉高碳飞灰的灰场堆积,以及成为一个亟待解决的问题。

目前,CFB锅炉高碳飞灰的燃烧脱碳方法主要以飞灰再循环燃烧技术为主,即将锅炉静电除尘器和布袋除尘器内的高碳飞灰通过气力输送方式直接送回炉内进行燃烧。由于原始锅炉操作环境和飞灰理想燃烧状态之间巨大的差异,飞灰在炉子内停留的时间仍然十分的短,脱碳效率令人失望。与此同时,飞灰中残余的石灰石将会增大氮氧化物的排放,此外因为静电除尘器和布袋除尘器载荷增加,灰尘排放的浓度会大大增加。这些问题都不容忽视。

在对飞灰循环燃烧问题的综合分析基础上,带有热平衡脱碳的飞灰流化床燃烧系统被提出来并申请了专利。为了全面了解系统脱碳特性,同时为飞灰流化床燃烧脱碳装置的设计和运行提供参考依据。基于飞灰冷态流化特性,设计了一个小型的纯燃飞灰的流化床燃烧装置,并研究了5种不同含碳量飞灰的燃烧脱碳特性。

2试验研究

2.1 试验系统简介

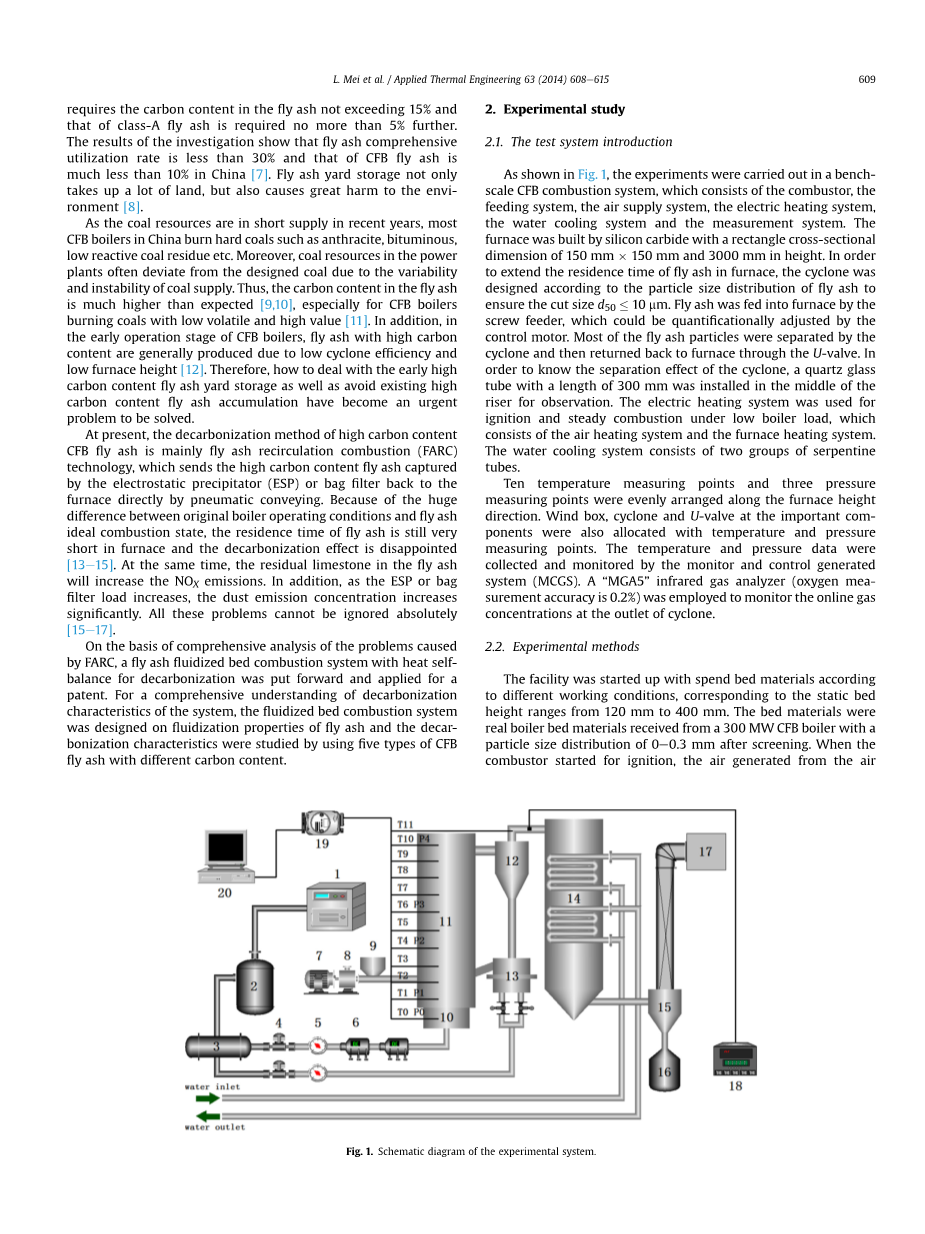

就像在1中提到的,这个试验是在实验室范围CFB燃烧系统实施的,它由锅炉、喂料系统和空气供应系统、电加热系统、冷却水系统和测量系统构成。锅炉由碳化硅组成,截面尺寸为150mmtimes;150mm,高3000mm。为了延长飞灰再炉内停留的时间,根据飞灰的流化特性及粒径分布特性设计旋风分离器,保证分离器的切割粒径dle;10mu;m。飞灰由螺旋给料机送入炉内,它可以通过调速电机对给料量进行调节。绝大多数飞灰颗粒由旋风分离器分离然后由U型回料阀返送回炉膛。为了搞清楚旋风分离器的分离效应,在立管中部安装一段长300mm的石英玻璃管。电加热系统包括流化风电加热器和炉膛点加热两部分,用于锅炉启动点火及低负荷稳燃。冷却系统由二组并列布置的水冷蛇形管束构成。

沿炉膛高度方向均匀布置有10个温度测量点和3个压力测量点。风室、分离器和回料阀处均布置有温度和压力测点。采用MCGS系统采集温度及压力数据,并在电脑监视器上显示。采用MGA5红外烟气分析仪(氧气的测量精度为0.2%)在分离器出口处对烟气成分进行监测。

2.2试验方法

根据不同的工作条件启动设备来处理废弃床料,相应的是静态床高度从120到400毫米。床料是实际锅炉床料,它是由一台300mw循环流化床锅炉经过筛分后粒径分布在0-0.3mm。锅炉启动点火时,来自空压机的风经稳压罐、联箱后进入电加热器中加热,采用玻璃转子流量计控制风量大小,经流化风电加热器加热至400℃的热风直接送入炉膛风室。继续通过炉膛电加热系统将炉膛密相区加热到650摄氏度,然后投入少量飞灰点火。随着炉内飞灰燃烧的进行,密相区温度逐渐升高,当密相区温度达到850℃且升温缓慢时,可以正常给入飞灰并逐步降低电加热系统功率,最终切除炉膛电加热并根据不同工况 调节流化风温度,同时调整流化风量使得床温维持在850-950℃。炉膛温度升高到试验指定温度,保持温度2小时,进入工况开始计时、测量,每个工况至少持续2小时,且各工况调整过渡期不小于1小时。在工况稳定时进行多次飞灰取样,最后混合组成均样。不同工况下,均维持炉膛出口氧气浓度在6%左右,即空气过剩系数alpha;=1.4。

锅炉正常运行时,可根据实际工况对热风温度进行调节。炉内燃烧产生的烟气经尾部烟道内水冷系统冷却后进入二级分离器中进行气固分离,分离下来的二次飞灰由灰斗收集,而烟气经烟囱引入布袋除尘器中除尘后最终排入大气中。

2.3试验材料及工况

本实验采用了五种不同类型的粉煤灰是从附近的循环流化床发电厂收集的。用x射线荧光法分析的原粉煤灰样品组成分析如表1所示。由于脱硫粉煤灰中含有大量的未反应石灰石以及硫酸钙以及在脱硫过程中产生的亚硫酸盐钙,它在高温煅烧过程中会分解。因此仅通过焚烧的损失来确定粉煤灰中的碳含量存在系统误差。采用“广义挥发分”的测量方法来测定脱硫粉煤灰中的碳含量,本文采用该方法对所有脱硫样品进行了测定。对于无石灰石的CFB锅炉进行现场脱硫,燃烧损失与粉煤灰含碳量基本相同。经筛选,五种CFB粉煤灰均可通过200目(75毫米)标准筛。

试验工况主要包括:1.五种不同含碳量飞灰燃烧脱碳试验;2.不同密相区温度下飞灰脱碳试验,从850-950℃;3.粉煤灰A和粉煤灰E在不同流速情况下的脱碳效率试验。

此外,为了研究静床高度的影响对粉煤灰脱碳进行了试验研究静床高度在L1、L2、L3、L4、L5和L6以下位置相同的操作参数,分别如图2所示。

-

试验结果及分析

- 冷态试验结果及分析

在有机玻璃制作的流化床上对粉煤灰进行了冷态试验。图3为粉煤灰A和粉煤灰E的流化特性曲线。最小流化速度(umf)约为0.08 m/s,随床层材料高度和粉煤灰种类而变化。当表观速度超过0.3 m/s时,炉内迅速进入快流化状态。

尽管分离器效率是影响飞灰粒径分布的主要因素,但大量研究表明CFB飞灰的平均粒径约为40mu;m,根据Geldart的颗粒分类法,属于A类颗粒,这类颗粒通常很容易流化。由于飞灰颗粒极细,具有较强的粘聚性,临界流化风速相对较高。进入快速流态化后,固体颗粒具有明显的成团与返魂现象,使飞灰再炉膛内的停留时间大大延长。

3.2热态试验结果及分析

3.2.1飞灰再试验装置内的燃烧特性

炉膛温度波动(燃料:粉煤灰C)如图4所示,其中r为炉膛相对高度,即测点高度与炉膛高度之比。此时电加热系统尚未投入运行,即炉膛内的燃烧完全依赖于粉煤灰的放热。

高含碳量粉煤灰在试验燃烧室中可以保持连续稳定的燃烧。在同一工况下,各测点温度相对稳定,波动较小。由于燃烧室的冷却面积远大于燃烧面积,所以炉膛上部温度相对较低,约为650℃。

3.2.2致密床温度对粉煤灰脱碳的影响

图5为致密床温度对粉煤灰的影响脱碳。密实层温度对高含碳量粉煤灰有较大影响。对于粉煤灰A,当密层温度从850℃上升到950℃时,粉煤灰中未燃尽碳的值降低了2.2%,而低碳粉煤灰受密层温度的影响较小。粉煤灰E的最大还原值约为1%。此外,随着密层温度的升高,粉煤灰E与粉煤灰A相比,碳含量最终保持在5%左右,不再下降。

在以往的研究中,已经对热处理过程中的炭化失活进行了研究。炭的反应性是停留时间和热解温度的函数。它在初始阶段迅速减小,然后变化较慢,接近一个渐近值,这与加热温度和煤的类型有关。温度越高,渐近值越低。对粉煤灰颗粒中未燃碳的分析表明,细炭颗粒按其反应活性可分为两组。一组是“新鲜”炭粒,反应活性高,挥发性含量高。相反,另一组炭粒在炉内和旋流器中都经历了足够的燃烧时间,几乎没有挥发性。粉煤灰中相同粒径的炭粒可能具有不同的“年龄”和不同的形成来源。“新鲜”焦炭颗粒可分别来自细煤颗粒、焦一次破碎和二次破碎。这些炭粒在炉中停留的时间相对较短。“失活”颗粒多来自于大颗粒的磨耗、破碎过程,在爆裂、磨损达到可扬析的细小颗粒之前可能会停留时间相对较长,再循环粉煤灰被静电除尘器(ESP)或袋式过滤器回旋风炉或提高效率是利用“新鲜”粒子的有效方式,对于反应性较低的“老”炭颗粒,即使回炉,烧尽量也不会增加多少。因此,粉煤灰的燃尽不仅与锅炉燃烧条件密切相关,而且取决于粉煤灰中失活碳颗粒的质量分数。

3.2.3表面速度对飞灰脱硫的影响

表面速度对粉煤灰脱碳的影响如图6所示。随着表面速度的增加,粉煤灰中碳含量先缓慢下降,然后逐渐上升。这一现象在粉煤灰A中较为明显,其含碳量比最小值增加2.1%,而粉煤灰E的最大增加量为0.9%。

以上试验条件均基于相同的致密床温度,约为900℃。考虑到热风热膨胀的影响,炉体处于快流化状态。对于循环流化床锅炉,流化速度的变化是指锅炉负荷的变化、过剩空气系数的变化和/或一次风与二次风的比值的变化,这些变化将直接影响床层物料的流化、细颗粒的淋滤和夹带、磨损、气相混合等。适当提高流化速度往往意味着增加循环固体的数量和延长颗粒停留时间,从而降低粉煤灰中的含碳量。旋流效率与物料粒度[26]的匹配特性对焦炭颗粒流化速度对燃烬特性的影响很大。即使旋流器具有较高的分离效率,当粒径较细时,盲目提高流化速度只会加速细颗粒从旋流器中逸出,不利于粉煤灰的燃尽。

3.2.4床层压降对粉煤灰脱碳的影响

研究了床层压降对粉煤灰脱碳的影响如图7所示。随着床层压降的增加,碳粉煤灰含量显著下降,但下降趋势有所减缓。粉煤灰A的最大还原值为4%左右,粉煤灰E的最大还原值为1.4%。

粉煤灰中碳含量受密床区供料口分布的影响较大。通过改变床层物料库存量,改变密床区高度,改变密床区进料口分布及床层压降。在本试验燃烧室中,当粉煤灰掺加到致密床区域时,能与湍流的炽热床材料很好地混合,几乎不被空气带出致密床区域。床内的热量和质量交换很强烈。固体的灰壳会被大量的侵蚀磨掉,新的黑芯会暴露出来。此外,粉煤灰颗粒仍然保持高温进入稀相区后,会发生燃尽进一步。此外,随着床层物料库存量的增加,炉内固体浓度增加,形成较多的团簇。更多团簇的形成和下降会增加炭颗粒的内部循环,延长炭颗粒的停留时间,从而提高炭燃烧效率。因此,粉煤灰底部给料脱碳效果明显好于表面给料[15]。但床层压力不宜过高。过高的床层压降对降低粉煤灰中未燃碳含量没有意义,会导致致密相区和过渡区向上移动。同时,密度较大的固体分布也会限制其渗透二次风和气相混合也受到影响导致炉膛中心耗氧区增大,不利于粉煤灰的燃尽。同时,随着床层库存量的增加,炉内受热面磨损加剧,不利于锅炉的长期运行。

3.2.5 试验系统中粉煤灰脱碳特性及质量分布

试验系统中粉煤灰脱碳特性及质量分布如图8所示。虽然气旋是专门为粉煤灰燃烧所设计的,切割尺寸小于10微米,在实验过程中从石英玻璃上可以看到大量的反馈材料,在重复燃烧循环后,大量的飞灰颗粒被烟道气从炉中带走。粉煤灰的质量分布主要集中在灰仓和袋式除尘器中,导致在各种试验条件下,底灰质量分数(Mbot)均不超过15%。同时,实验过程中的床层压降表明,床层压降的增加幅度较小,在一个数值附近呈现长期波动,如图9所示。一方面,虽然粉煤灰粒径较小,但旋风分离器中存在明显的颗粒磨损现象,使得外循环回路经过多次磨损后,粉煤灰颗粒过细,难以被捕集;在另一方面,在粒子惯性冲击的影响下,细颗粒的团聚、电子力和范德华力的作用,使部分粒径大于临界粒径的粉煤灰在旋流器外被淘除。这两个方面使得粉煤灰在粉煤灰仓和袋式过滤器中含量丰富。

随着原粉煤灰含碳量(Cori)的降低,二次旋风除尘器和袋式除尘器收集的粉煤灰含碳量逐渐降低。对于碳含量低于17%的原粉煤灰,燃烧后粉煤灰中的碳含量仍保持在5%左右,不再减少。为了定量了解脱碳特性,将脱碳效率eta;dec引入式(1)和式(2)

Msec和Mbag代表了质量分数在二级旋风和袋式过滤器,分别Csec和Cbag代表收集的飞灰中的含碳量二级旋风和袋式过滤器,分别Cdec代表了算术加权平均碳含量在二级旋风收集的飞灰和袋式过滤器。将本文提出的CFB燃烧室的脱碳效率与相关文献中FARC的脱碳效率进行对比分析,如图10所示。随着Cori值的减小,eta;dec值先增大后逐渐减小,最大eta;dec值约为试验CFB燃烧室的75%。而FARC的eta;dec是由4台不同容量、不同工况的循环流化床锅炉推导而来,其规律性不明显,且最大值最大约为40%。对于任何含碳量的原飞灰,CFB燃烧室的eta;dec均明显高于FARC。

3.2.6原粉煤灰含碳量对断面热负荷和系统容量的影响

在长期的实验中,粉煤灰A、粉煤灰B和粉煤灰C在没有电加热系统的情况下可以保持连续稳定的燃烧,而粉煤灰D和粉煤灰E则分别需要160℃和330℃的热风才能稳定燃烧。图11为Cori与炉膛截面热负荷(Sf)的关系。根据功率补偿计算,粉煤灰在试验燃烧室连续稳定燃烧时,需要的最小截面热负荷为0.42 MW/m2,对应该工况下

全文共5844字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1645]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。