英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

循环流化床燃烧粉煤灰与磨粒高炉矿渣配制的水泥基复合材料的合成与表征

Maochieh Chi

(中国台湾嘉义县民雄乡建国路2段117号,五峰大学消防学系,62153)

重点:

1.循环流化床燃烧粉煤灰有潜力替代部分胶凝材料

2.加入循环流化床燃烧粉煤灰后,抗压强度降低,长度变化增大

3.矿渣微粉可以有效地减少长度变化。

4.建议CFBC粉煤灰代替水泥的用量控制在20%以下

5.建议CFBC粉煤灰代替水泥的用量控制在20%以下

摘要:

这个研究的目的是探究循环流化床燃烧粉煤灰与磨粒高炉矿渣配制的水泥基复合材料的合成与表征。首先,应按照ASTM C821-09的标准,检查CFBC粉煤灰化学和物理性质确保达到相应要求。第二,砂浆与水泥、CFBC粉煤灰,GGBFS混合后作为胶凝材料的性能被测试过。测试表明,CFBC粉煤灰不符合ASTM C821-09的规定的化学和物理要求(火山灰用石灰的标准规范),但符合ASTM C593-11的要求(用于土壤稳定的与石灰使用的粉煤灰和其他火山灰的标准规范)。根据测试结果,CFBC粉煤灰有潜力替代部分胶凝材料,也可做火山灰的替代品。随着CFBC粉煤灰和GGBFS水泥替换量的增加,砂浆的初凝时间增加。掺加GGBFS和CFBC粉煤灰的砂浆抗压强度低于普通硅酸盐水泥砂浆。CFBC粉煤灰替代OPC越多,抗压强度越低。同时,CFBC粉煤灰掺量为30%时长度变化较大。在工程性质、环境和经济方面,建议CFBC粉煤灰替代OPC的量控制在20%以下,GGBFS替代OPC的量控制在70%以下。

- 引言

建筑材料行业面临着越来越大的压力,要减少生产硅酸盐水泥所使用的能源以及相关的温室气体排放[1]。为了减少建筑对环境的影响,迫切需要使用更大比例的工业副产品或开发几种替代粘合剂来取代波特兰水泥[2]。与传统煤炭燃烧相比,循环流化床燃烧是一种高效、清洁、环保的燃煤燃烧方式[3,4]。该技术具有燃料灵活性大、燃烧温度低、SO2和NOx排放量低、燃烧效率高等优点[5–7]。CFBC灰分不同于大多数典型的煤燃烧副产物,其主要原因是其高含量的f-CaO和SO3[3]。此外,CFBC粉煤灰主要由粗粒、角粒、片状、不规则粒组成,粒径范围广[8,9]。磨粒高炉矿渣是炼铁高炉的副产品,在砂浆和混凝土生产中具有重要的应用价值[10–12]。GGBFS可与水泥混合产生火山灰反应,形成硅酸钙水合物(CASAH)凝胶,类似于熟料。然而,这个过程十分缓慢,除非GGBFS被碱性化合物如氢氧化钙(CH)激活幸运的是[13,14],幸运的是,它是在波特兰水泥水化过程中形成的。

CFBC粉煤灰和GGBFS是很有前途的建筑材料外加剂。CFBC粉煤灰和GGBFS的主要水化产物为水化硅酸钙(CASAH)、钙矾石(AFT),石膏和一些波脱石[3,4,15]。这些外加剂代替部分水泥,可以改善混凝土的性助于节约材料成本和废物资源的回收。前人的研究[16-18]发现,增加水泥对GGBFS的替代率,可以延长混凝土的凝结时间。Oner和Akyuz[19]试图找到GGBFS对混凝土抗压强度的最优水平,结果发现,含GGBFS的混凝土混合物抗压强度随着GGBFS掺量的增加而增加。GGBFS的替代率到55%似乎是理想抗压强度的最佳水平。超过这个最佳点后,再加入GGBFS不会增加抗压强度Chi和Huang[9]认为CFBC粉煤灰对硬化碾压混凝土的抗压强度、劈裂抗拉强度和抗硫酸盐侵蚀性能有积极影响。Shen等人[3]发现,CFBC粉煤灰掺量低于20%时,对硅酸盐水泥的强度影响较小,但当CFBC粉煤灰掺量超过20%时,强度显著降低。Chen等人[15]指出,15 - 20 wt% CFBC粉煤灰和10-30 wt% F型粉煤灰(FA)作为GGBFS的替代品,是无水泥SFC (Slag-Class F粉煤灰-循环流化床燃烧粉煤灰)粘结剂获得最佳抗压强度的最优值。Nguyen等人[20]证实了CFBC粉煤灰对提高大体积低钙粉煤灰(HVFA)水泥浆料力学性能的重要作用。硬化膏体的主要水化产物为钙矾石(AFt)和硅酸铝钙水合物(C-A-S-H)凝胶[15]。

CFBC粉煤灰作为水泥或混凝土矿物外加剂,由于其良好的火山灰活性和粘结性能而被说明应用[21,22]。Shen等人在[36]中指出CFBC粉煤灰可以作为一种有效的缓凝剂,但会降低砂浆的抗压强度。适当添加硬石膏对水泥浆体的体积稳定性无影响。但是,由于CFBC粉煤灰中硫酸和石灰的含量[23]相对较高,其高膨胀行为是有害的。因此,CFBC粉煤灰的利用率仍然有限。

Blondin和Anthony[24]指出,CFBC粉煤灰在混凝土成分或添加剂方面既不符合北美标准,也不符合欧洲标准。对于水泥和混凝土中使用的外加剂,SO3的含量应控制在一定范围内,以防止硬化水泥混合物的严重膨胀和开裂。当CFBC粉煤灰用作火山灰材料时,ASTM 618[25]将其SO3含量限制在5%。在本研究中,CFBC粉煤灰应按照ASTM C821-09[26]的要求进行物理化学性质的检验,还有与少量的OPC,CFBC粉煤灰,较多的GGBFS混合的砂浆,作为胶凝材料的性能探究。

2.实验方案

2.1原料

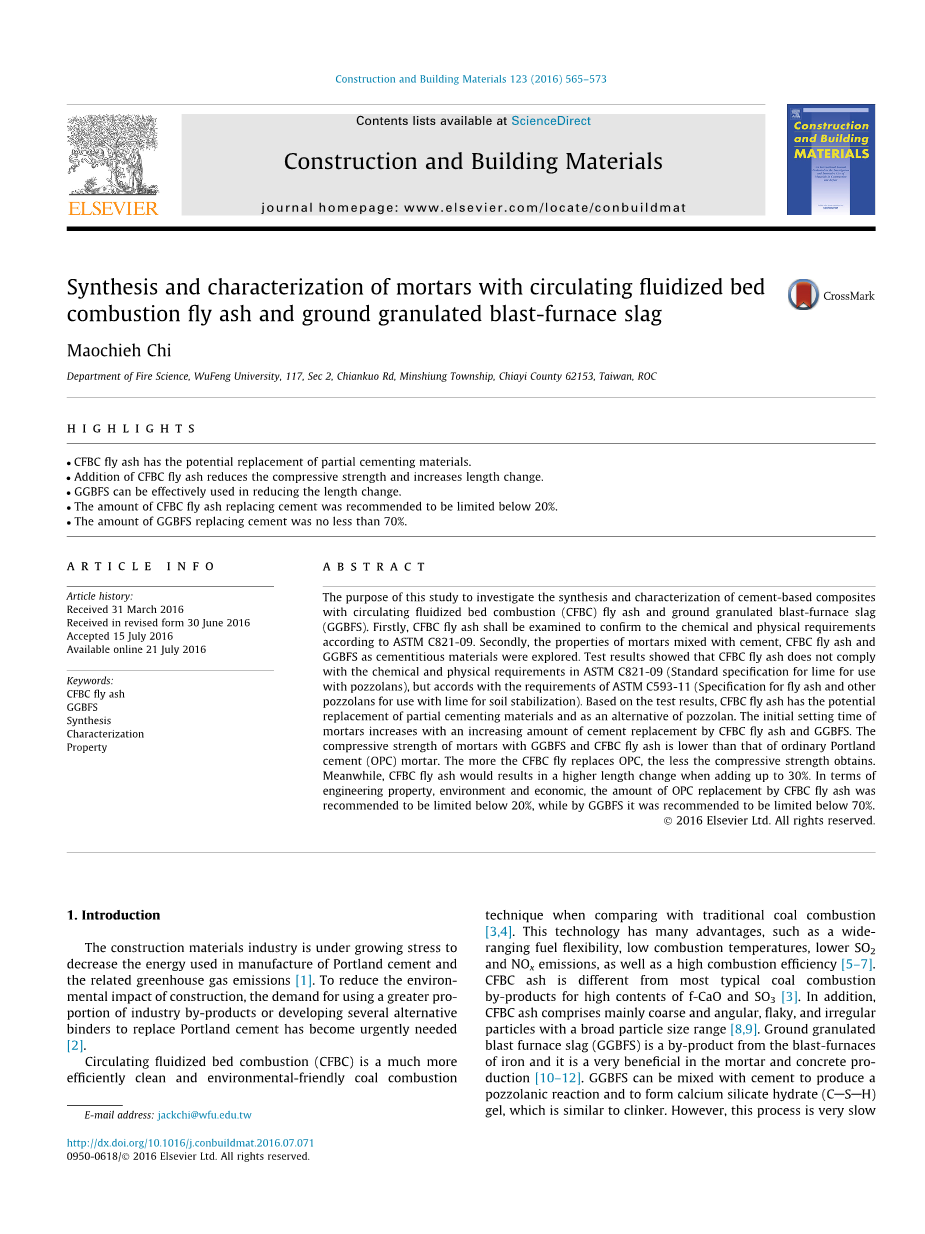

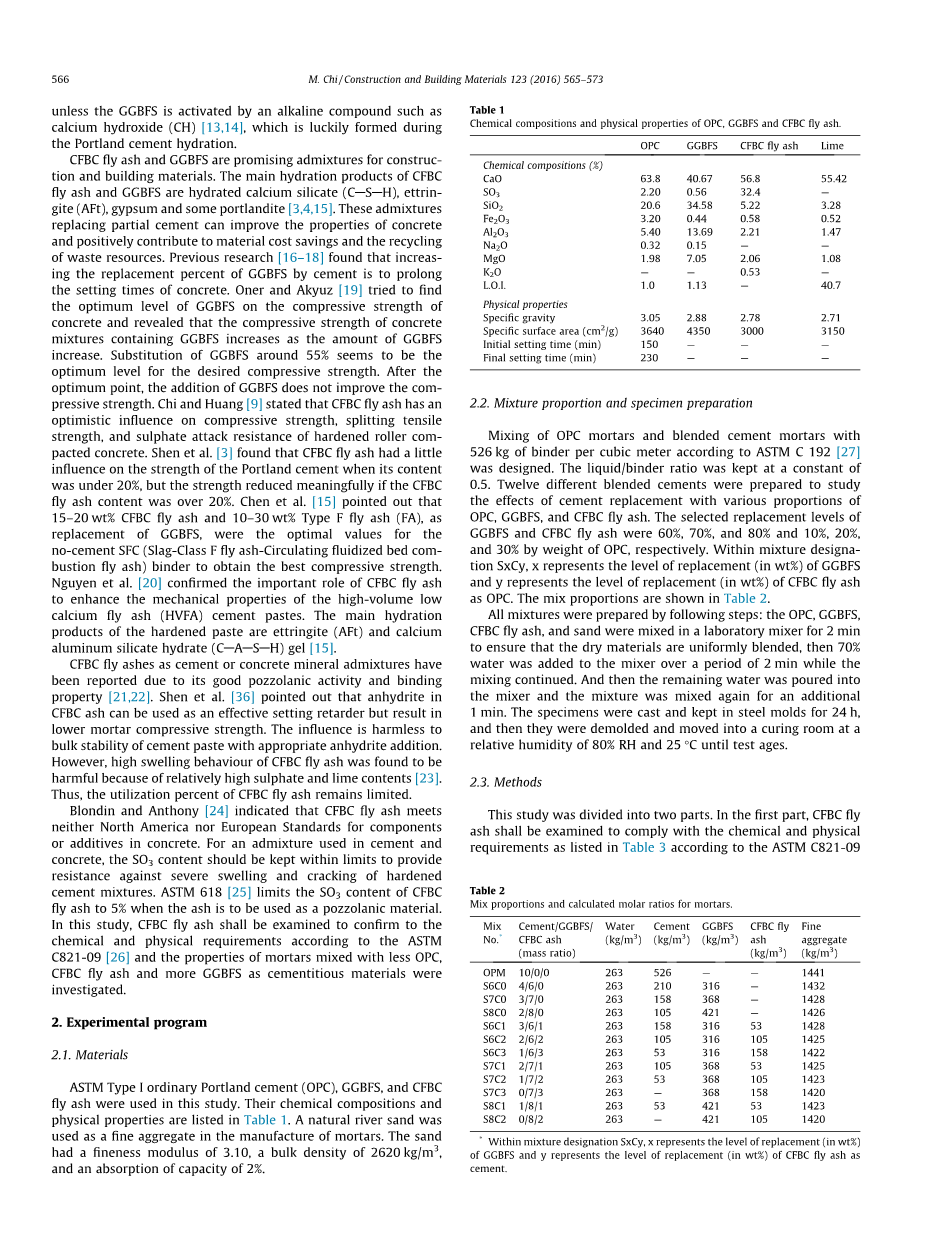

本研究采用ASTM型普通硅酸盐水泥(OPC)、GGBFS和CFBC粉煤灰。它们的化学组成和物理性质列于表1。天然河砂用作制作砂浆的细骨料。砂的细度模量为3.10,容重为2620 kg/m3,吸水量为2%。

2.2方法

本研究分为两部分。第一部分根据ASTM C821-09对CFBC粉煤灰进行检验,要符合表3所列的化学和物理性质的要求[26]。第二部分,对掺有OPC,CFBC粉煤灰和GGBFS的砂浆制成的胶凝材料的性质进行研究。

2.3.1.CFBC粉煤灰的物理化学测试

采用CFBC粉煤灰作为火山灰,应满足理化要求:化学因子、布莱恩细度、火山灰容受指数。

2.3.1.1化学因素(CF.)

化学因子(C.F.)由式(1)决定。

当氧化镁(MgO)含量大于5%时,测定氧化镁和氢氧化镁的峰高(Mg(OH)2)采用标准x射线衍射(XRD)程序计算的氧化镁与氢氧根的比值(r)Eq. (2).当MgO小于5%时,r的值为0.30。

其中cps =的数值对应于MgO的2.106 A和Mg(OH)2的平面间距的主峰每秒计数2.365A。

2.3.1.2布莱恩细度。

利用CFBC粉煤灰的比重,最后选择重量来确定孔隙度,利用这个孔隙度(以及比重)来计算表面积。

2.3.1.2火山灰接受指数

火山灰容受度指数(PRI)由式(3)确定。

另外,如果CFBC粉煤灰不能符合表3所示的理化要求,则按ASTM C593-11[28]进行石灰-火山灰强度、石灰-火山灰-骨料强度、真空饱和强度等试验。与石灰一起使用在塑料或非塑料混合物中的火山灰应符合表4中规定的要求。

为石灰-火山灰强度试验,选用两种类型的石灰、CFBC粉煤灰还有商业石灰

分别与GGBFS (CFBC-S和LIME-S)混合。商业石灰的化学成分和物理性质也列于表1。按照ASTM593[28]中的9.6处的规定,将干料、水化石灰、火山灰、分级标准砂分别以180g,360 g,1480 g混合,混合料流量控制在65% ~ 75%之间。石灰和火山灰应混合在一个封闭的容器中。混合比例如表5所示。根据ASTM C109-11[29],铸造三个50 - 50 - 50 mm尺寸的试件,分别测定7天和28天的抗压强度。石灰石-火山灰集料强度试验和真空饱和强度试验中,干料的比重应与在工作中使用的比例相同。如果采用分级标准砂作为骨料,则干料的重量比例如表6所示。混合水量应为ASTM D1157-91方案C[29]规定的最佳含水率。在获得最佳含水率后,铸造3个直径102 mm、高度117 mm的圆柱体,按照ASTM C 39-14[31],测定7天和28天时的抗压强度。

2.3.2.凝结时间测试

初始和最终凝结时间根据ASTM C403-08[32]的穿透阻力测试确定。初始凝结时间定义为渗透阻力达到3.5 MPa的时间,最终凝结时间对应渗透阻力达到27.6 MPa的时间。 测试过程是,将直径为100mm,高为200mm的圆柱体放置在恒温为23 plusmn; 1℃,相对湿度在70%的人工气候室中,每隔15min,测量砂浆对标准针的穿透阻力。为研究的每个变量准备了3个样本。针在10s内穿透砂浆的深度为25plusmn;2毫米,而且针压入的净距离也被记录了下来。根据穿透阻力与运行时间的关系图,确定初始和最终凝结时间。

2.3.3.抗压强度测试

试件抗压强度试验按ASTM C109-11[29]进行。给每个混合物制备50mm的立方体,并对每个混合物的三个试样分别在7d、14d、28d和91 d进行测试,确定其平均抗压强度。

2.3.4长度变化测试

长度变化试验按照ASTM C596[40]进行。制备尺寸为250 25 25 mm的棱柱状试样,并于次日进行脱模。在23c的温度下,将收缩试件置于80% RH的湿度箱内,测量收缩试件的初始长度Li。分别在14d、28d、56d、91 d和180 d测定收缩试样的长度(Lx)。长度变化由下式(5)计算得到

3.结果和讨论

3.1.CFBC粉煤灰的物理化学特性

CFBC粉煤灰XRD图谱如图1所示。CFBC粉煤灰的主要矿物组成为石灰(f-CaO)、方解石(CaCO3)、氢氧化钙(Ca(OH)2)和硬石膏(CaSO4)。完成火山灰反应的主要氧化物有SiO2、Al2O3和Fe2O3。CFBC粉煤灰的XRF分析如表1所示,CFBC粉煤灰中SO3和CaO的含量明显高于GGBFS,但(SiO2 Al2O3 Fe2O3)的含量明显低于GGBFS。CFBC粉煤灰中CaO和MgO的含量分别为56.8%和2.06%。因为MgO小于5%,所以 r的值是0.30。此外,二氧化碳的含量为6.6%。其中由式(1)确定,化学因子(C.F.)为48.28(lt;50),由式(3)计算的CFBC粉煤灰的火山灰容度指数(PRI)为14.78 (lt;100),CFBC粉煤灰布莱恩细度为3000 cm2/g。CFBC粉煤灰的C.F.和PRI不能满足ASTM C821-09认证为火山灰的质量要求。这表明CFBC粉煤灰的化学成分与石灰不同。因此,石灰石-火山灰强度、石灰石-火山灰-骨料强度和真空饱和强度的测试应按照ASTM C593-11[28]进行。

3.1.1塑性测试

CFBC的抗压强度结果CFBC-S和LIME的抗压强度结果LIME-S在表7中列出。CFBC-S在7天和28天的平均抗压强度为24.6 MPa和34.7 MPa,而LIME-S在7天和28天的平均抗压强度分别为12.1 MPa和16.3 MPa。两者相比较,CFBC-S的平均抗压强度高于LIME-S, CFBC-S和LIME-S的抗压强度均符合ASTM C593-11[28] 中4.1 MPa 的要求。

3.1.2非塑性测试

非塑性试验包括石灰-火山灰-骨料强度试验和真空饱和强度试验。在进行非塑性试验前,根据标准压实试验确定CFBC-S和LIME-S的含水率是最佳含水率。为获得最佳含水率,对各组含水率数据进行回归分析。如图2和图3所示,CFBC-S和LIME-S的最佳含水率分别为7.8%和6.6%。CFBC和LIME7天的石灰-火山灰-骨料强度和真空饱和强度试验结果见表8。石灰-火山灰-骨料强度试验中CFBC-S和LIME-S的平均抗压强度分别为25.9 MPa和13.0 MPa,真空饱和强度试验中CFBC-S和LIME-S的平均抗压强度分别为26.4 MPa和11.5 MPa,符合ASTM C593-11[28]中2.8 MPa的要求。而且CFBC粉煤灰的抗压强度高于石灰石,符合ASTM C593-11[28]的要求。因此,CFBC粉煤灰具有替代胶结材料、替代火山灰的潜力。

3.2凝结时间

混凝土的凝结时间受环境温度、水胶比、资源和外加剂类型以及所用水泥的化学成分的影响[14,33]。本研究仅关注GGBFS和CFBC粉煤灰用量对混合料凝结时间的影响。如表9所示,水泥基复合材料的初凝时间约为85-275 min,随着GGBFS和CFBC粉煤灰对水泥替换率的增加,初凝时间延长。对比受控制的混合物(OPM)[34],水泥含量较低,导致出现延迟。不同掺量GGBFS和CFBC粉煤灰混合物的相对初凝时间百分比如图4所示。可以看出,在CFBC粉煤灰掺量不变的情况下,60% GGBFS掺量的混合物的相对初凝时间百分比与70% GGBFS掺量的混合物的相对初凝时间百分比非常接近。然而,当GGBFS的替换率从70%增加到80%时,初凝时间急剧增加。总的来说,增加GGBFS对

全文共15556字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1644]