英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

多传感器信息融合在脉冲GTAW中的应用研究

陈波,王继峰,陈善本

上海交通大学材料科学与工程学院焊接工程研究所,上海,中国

摘要

目的 - 焊接传感器技术是焊接过程中的关键技术,但单个传感器无法获取足够的信息来描述焊接状态。本文介绍了电弧传感器和声音传感器来获取脉冲式钨极氩弧焊的电压和声音信息(GTAW),并使用多传感器信息融合技术融合两个传感器获取的信息。本文旨在探讨脉冲GTAW中多传感器信息融合的可行性和有效性。

设计/方法/方法 - 焊接电压和焊接声音信息首先由电弧传感器和声音传感器采集,然后采集特征提取两个信号,并通过加权平均法融合特征,预测弧长变化。每个功能的权重由可选分配方法确定。

结果 - 研究结果表明,多传感器信息融合技术可以有效利用不同传感器和信息

比单个传感器获得更好的结果。

原创性/价值 - 首先同时使用电弧传感器和声音传感器来获取有关脉冲GTAW和融合结果的信息显示出其优于单传感器的优点;这表明多传感器融合技术是焊接过程中一个有价值的研究领域。

关键词 - 气体钨极氩弧焊,传感器,传感器融合

论文类型 - 研究论文

1.介绍

在机器人焊接中,焊接质量控制是重要的研究领域。焊接路径和焊接参数目前使用的焊接机器人是在焊接前设置的根据实际应用条件,不可以根据外部条件的变化而变化。该焊接机器人对稳定性有严格要求的焊接工艺,缺乏灵活性。但是,因为焊接条件在焊接过程中经常发生变化,例如由于焊缝的位置和尺寸的变化加工和装配误差的变化,不稳定性由于散热的变化引起的焊接渗透条件,焊接路径和焊接参数不变不能获得稳定的焊接质量(Chen,2007a,b; Chen和Wu,2008; Tarn等,2007)。目前的原因二手机器人无法实时调整焊接参数根据焊接条件的变化就是那个电流机器人缺乏智力,他们无法作出判断根据焊接条件。一方面,这是因为焊接参数的描述是准确的定量的,但其中有许多定性因素焊接过程中,所以定性表示在a机器人系统需要与自然连接其数量表示(刘,2008)。在另一方面,目前使用的机器人没有传感设备,他们不能及时感知周围的变化条件,所以他们无法回应变化。

为了获得有关变化的信息外部焊接条件,各种焊接传感器都有开发。如弧光传感器(Christner等,1998),视觉传感器(Wang等人,2005; Chen等人,2000a,b),声发射传感器(Duley和Mao,1994),光谱传感器(安科纳等人,2004年)等。但是,因为焊接过程伴随着许多不确定因素现象,如电网波动,冶金,传热,化学反应和磁化等这些现象的不确定性会干扰传感器获得可靠的信息,例如磁化会影响视觉传感器获得清晰的熔池图像,电网的波动会影响电弧传感器获得可靠的焊接电压和电流信息,环境的噪音会影响声音用于获得准确的焊接声音信息的传感器等每个传感器在获得全能方面都有其自身的不足有关焊接过程的信息(Ushio和Mao,1994; Kovacevic等,1995; Ushio和Mao,1998),它可以只能得到部分信息而不能描述焊接过程彻底。

多传感器信息融合技术正在兴起研究领域自20世纪70年代开始,并已收到军事和非军事方面的重大关注应用。数据融合技术结合了数据多个传感器实现更高的精度等等具体的推论比使用a可以达到的结果要好。单一传感器(Hall和Mcmullen,2004; Klein,1999)。多传感器信息融合的应用范围很广传播,例如,制造过程的监控,基于状态的复杂机械维修(KropasHughes,2003; Chady等人,2008),机器人技术(Wang和Chen,2007),地雷探测(Steinway等,1998)等

军事应用(Harris等,1998)。在这些应用,多传感器信息融合技术与单个源数据相比具有显着的优势。这个论文应用多传感器信息融合技术在脉冲气体钨极氩弧焊(GTAW)工艺中,以及试图找出结合不同传感器的优势焊接过程。焊接电弧传感器和声音传感器被使用获取焊接电压和焊接声音信息同时脉冲GTAW过程,然后信号功能的两种信息被提取出来监视电弧长度的变化以及加权融合的特征用于描述弧长变化的均值方法。实验结果表明,融合结果可以反映比单个传感器更明显的变化。这个揭示多传感器融合技术可以获得更多有关焊接过程的信息并反映这些变化的焊接状态更好。

这项研究的主要目的是探索在焊接中使用多传感器信息的优点处理。这项调查的结果可能有助于揭示这个问题优点。本文的其余部分安排如下。第2节简要介绍了实验系统。在第3节中,为了找到答案,我们进行了实验焊接电压和声音的信号特征。信号特征在第4部分通过加权平均法融合,并且每个功能的重量由可选分发决定方法。不同的焊接条件和融合效果在第5节讨论。最后,简要总结和未来工作在第6节中介绍。

2.介绍实验系统

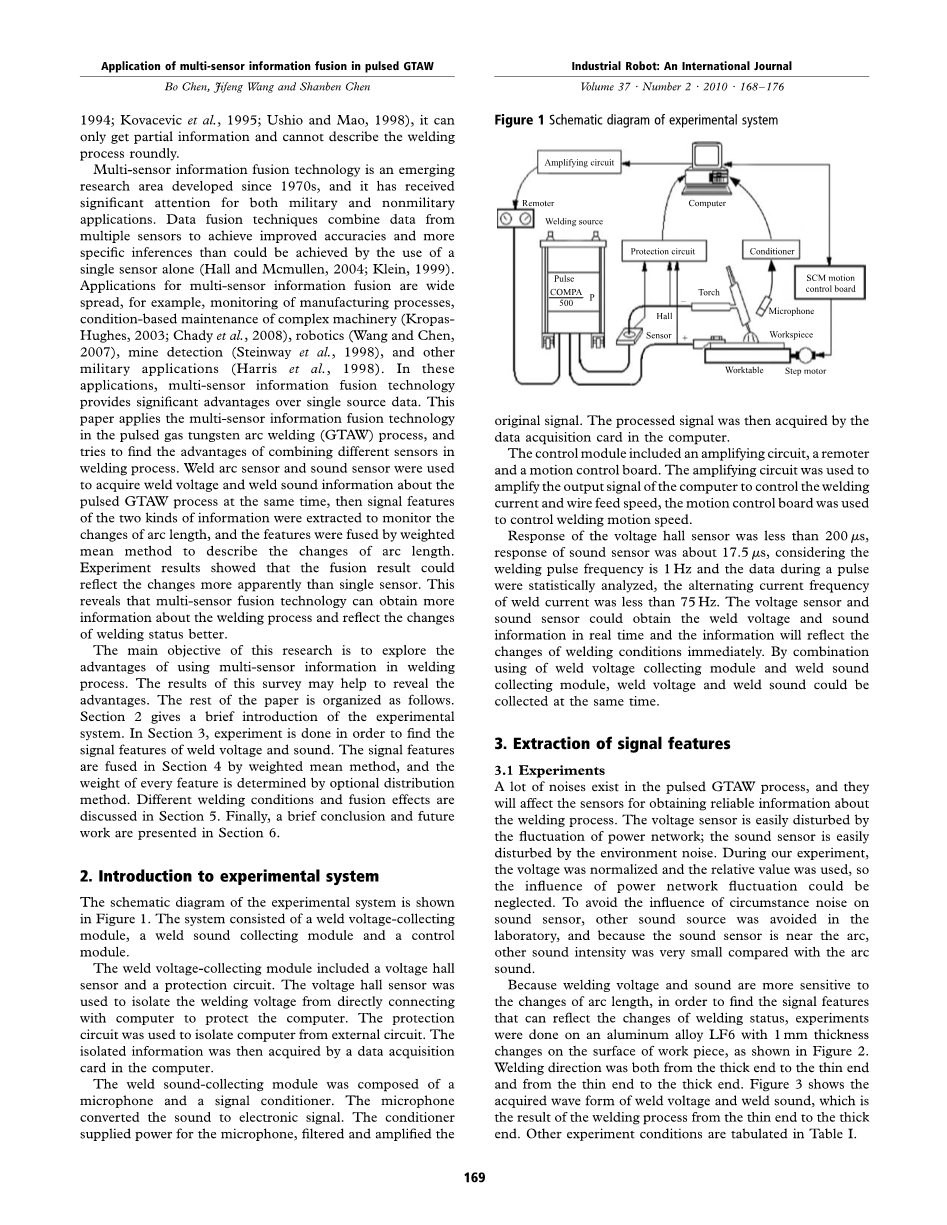

显示了实验系统的示意图,如图1所示。该系统由焊接电压收集组成模块,焊接声音收集模块和控制器模块。

焊接电压采集模块包括一个电压霍尔传感器和保护电路。 电压霍尔传感器是用于隔离直接连接的焊接电压用电脑来保护电脑。保护电路用于将计算机与外部电路隔离。该通过数据采集获得孤立的信息卡在电脑中。

焊接声音采集模块由a组成麦克风和信号调节器。麦克风将声音转换为电子信号。护发素为麦克风供电,过滤并放大原始信号。被处理的信号然后被在电脑中的数据采集卡获取。

控制模块包括放大电路,遥控器和一个运动控制板。 放大电路用于放大计算机的输出信号来控制焊接电流和送丝速度,使用运动控制板控制焊接运动速度。

电压霍尔传感器的响应小于200ms,考虑到声音传感器的响应约为17.5ms焊接脉冲频率是1 Hz,并且是脉冲期间的数据统计分析,交流电频率的焊接电流小于75Hz。 电压传感器和声音传感器可以获得焊接电压和声音实时信息和信息将反映出来立即改变焊接条件。 通过组合使用焊接电压采集模块和焊接声音采集模块,焊接电压和焊接声音都可以同时收集。

图1 实验系统示意图

3.提取信号特征

3.1实验

脉冲GTAW过程中存在很多噪声,它们会影响传感器获取可靠的信息焊接过程。电压传感器很容易受到干扰电网波动;声音传感器很容易受环境噪音干扰。在我们的实验中,电压被标准化并使用相对值,所以电网波动的影响可能是忽视。为了避免环境噪音的影响声音传感器,其他声源被避免了实验室,并且由于声音传感器靠近弧线,其他声音强度与弧度相比非常小声音。

因为焊接电压和声音比较敏感电弧长度的变化,以便找到信号特征可以反映焊接状态的变化,实验在1mm厚的铝合金LF6上完成工件表面的变化,如图2所示。焊接方向是从厚端到薄端并从薄端到厚端。图3显示了获取焊接电压和焊接声音的波形,即焊接过程从薄端到厚端的结果结束。其他实验条件列于表1中。

图2 工件图

图3 焊接电压和声音波形

图4 单位脉冲期间的焊接电压和声音波形

表1 实验条件

从波形中可以看出波形可以分为焊接高峰期和焊接基期,基期的值小于高峰期的值,并且这在声音波形中更为明显。 因为基期的值与峰值相比较小期间,并在实时控制过程中,控制焊接电流在基期内,电压和电流通常保持不变声音变化不明显,所以在本文中我们只是考虑高峰期的数据。 如图4所示在高峰期间焊接电压和声音波形。

从图4中,我们可以看到电压波形是由70赫兹的方波和声波形式组成由相应的小脉冲组成电压波形。

3.2提取焊接电压特征

从原始分析变化的情况并不容易数据。 从图3中可以看出,弧长之后电压波形变化不明显。 所以我们必须计算焊接电压的统计值。

常用的统计值包括:平均值,方差,峰度,变异系数等。实验表明,电压的平均值是最能体现弧线变化的明显特征长度。 从图4中,我们可以看到负半波比正半波大,这是造成的脉冲GTAW中的阴极斑点。 在GTAW过程中,何时焊枪是正极,工件是正极阴极负极,电弧将不稳定,由于焊接电压与电弧长度成正比,所以电压就是电压负半波大于正半波,并且负半波的值不稳定。 意思是说值的焊接电压,为了避免阴极斑点的影响,我们只使用脉冲期间电压的正值期间,并得到了平均值:

(1)

其中:

Vi =峰值期间电压的每个正采样值期。

n =正电压值的采样数。

V =计算的统计值。

图5显示了整个电压变化的平均值焊接梁。 弧长在第15个脉冲处变化。 从图5中,我们可以看到大部分焊缝的平均值第15次脉冲之后的电压大于之前的值第15个脉冲,除了几个奇点外,波形可以将技术直观地分成两部分然而,第15脉搏因为奇点,至关重要无法找到点来分离波形。

图5 整个焊接梁的电压变化

3.3提取焊接声音特征

从图3中,我们可以看到声音波形发生了变化明显是在弧长变化之后。 所以焊接声音强度被用作反映变化的变量焊接状态。

从图4中,我们可以看到声音波形有一个从零点迁移。 这是由DC造成的声音调节器的组件。直流分量应该先删除:

(2)

其中:

Si =高峰期的声音的每个采样值。

n =声音值的采样数。

S *i =去除DC分量后的值。

然后,焊接声音的绝对值的平均值为

(3)

其中S是每个脉冲的焊接声音的平均值。

图6显示了a的焊接声音强度的变化整个焊接梁。

图6 整个焊接梁的声音变化

弧长在第15个脉冲处变化。从图6中,我们可以看到弧后的声音强度变化很明显长度变化,弧长变化前的值小于弧长变化后的值,波形可以分为前后两部分第15次脉搏。因为第15次脉冲之后的弧长是这比以前更长,这表明随着弧的增加长度,声音强度会增加,这是一致的与我们的经验。

众所周知,声音信号更适合频域分析和快速傅立叶变换(FFT)被用来获取声音的频谱图分析声音的变化。a的光谱图脉冲如图7所示。

从图7中,我们可以看到频谱强度是从15,000到20,000赫兹非常低,所以只有0的数据到15,000赫兹进行处理,并进行总和的频谱强度从0到15,000赫兹计算:

(4)

其中:

SFsum = 0到0的声谱总和15,000赫兹。

SF f(f)=频率f处的声音强度。

图8显示了声谱总和的变化强度从0到15,000 Hz。从图中我们可以看到声音频率总和变化明显弧长变化时,弧长增加后的值是大于15日弧长变化前的数据脉冲,所以声谱强度的总和从0到15,000 Hz是反映弧长变化的有用特征。

图7 脉冲周期的焊接声音谱图

图8 声音频率强度从0到15,000 Hz的求和

4.基于不同信息的融合加权平均法

4.1三种信号特征的比较

从以上比较中,我们可以看到平均值的电压,声强的平均值,和声音频率从0到15,000 Hz的总和发生变化显然在弧长变化之后。 为了比较,我们使用以下标准化三个信号特征方程:

(5)

其中:

X =原始数据。

Xmin = X的最小值。

Xmax = X的最大值。

Y =归一化值。

三个信号特征的归一化值是如图9所示。

图9 规范化结果

从图9中,我们可以看到三个信号特征都是在这个实验中,弧长变化后的变化声音特征的变化比电压特征更明显,但是从三个信号曲线的变化我们不能找到一个能明确将曲线分成两部分的分界点部分。 所以,我们考虑融合三个信号特征多传感器信息融合技术。

加权平均法是融合不同的简单方法信息,本文采用加权平均法融合三个信号特征,但是,重量值不是容易确定。 在本文中,可选分发手段被用来计算权重。

4.2权重的可选分配原则

假设有n个传感器测量一个参数,并且第i个传感器的输出是xi,其中i = 1,2,...,n。由于每个传感器的特性不同,因此传感器的输出受到随机噪声的影响。 在实际中测量,xi服从正态分布N°;S2我THORN;,其中mi是期望值,s2i是平均差异,其中可以代表传感器的精度。 如果s2i的值是更高,这意味着数据的分散度更大,而且精度更差; 如果s2i的值是较低的,传感器的精度更好。

加权平均法计算加权平均值每个传感器的输出。 如果第i个传感器的输出是xi,并且其权值为wi,则n个传感器的融合结果为:

(6)

根据多元统计理论,y服从正态分布分配:

<p

全文共7539字,剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[13517],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。