英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

用于VCSEL二极管激光系统的光学元件和光学系统

摘 要

大功率垂直腔面发射激光器(VCSEL)阵列可用作多功能照明和加热源。它们在功率上具有广泛的可扩展性,为许多具有中等亮度要求的新应用提供了强大而经济的解决方案。VCSEL阵列在高功率激光二极管应用中的使用带来多种优势:VCSEL的全晶圆级生产,包括与微光学器件的组合; 装配技术,可以与LED组件大量协同工作,从而从固态照明的快速发展中获益; 出色的可靠性和各个层面的模块化方法。通过使用微透镜,所描述的近场成像的光学原理和成千上万的VCSEL的叠加提供了对强度分布的完美控制并且本身具有鲁棒性。通过略微修改的方法,任何所需长度的线都可以用1厘米长的模块构建,因此可以适用于各种应用。

关键词: 高功率VCSEL系统; 透镜阵列; 垂直腔面发射激光器(VCSEL)阵列

1 介绍

垂直腔面发射激光器(VCSEL)阵列提供了一种方法来将单个VCSEL的低功率扩展到千瓦级系统[1,2]。超越已有的传感和数据通信应用将为VCSEL的应用开辟新的市场,即“高功率VCSEL系统”。VCSEL的已知良好特性,如完全晶圆级制造,出色的可靠性和易于组装等特性也将在这些新应用中发挥作用。 特别是,强大且低成本的解决方案的潜力将使大规模应用成为可能,而传统激光系统目前的价格水平无法解决这些问题。另外,圆形和低发散光束(NAasymp;0.2)允许使用具有成本效益的光学系统。此外,高功率VCSEL系统可以利用VCSEL的良好光学特性来调整强度分布以满足应用需求[3]。

高功率VCSEL系统提供的亮度级别为100 W/mm2或使用高达1000 W/mm2的微型光学器件。因此,大多数应用将基于热工艺或泵浦固态激光器。激光系统的优点(例如,与传统的烘箱相比)具有更高的选择性,从而实现新工艺,并有助于安全的能源或材料。这种选择性可以通过激光器的小范围(即根据应用中材料的吸收而定制),通过允许短加热时间的亮度(即选择性地加热吸收最多的部分材料)或通过结构化照明模式。

将VCSEL的特殊光束特性与合适的光学元件相结合,可以实现量身定制的照明模式,并在本文中描述所需的光学概念和光学系统。

2 VCSEL模块中的一般光学类型

大多数高功率VCSEL模块由几个半导体芯片组成,尺寸为1至10平方毫米,包含数十至数千个独立VCSEL激光器(#39;VCSEL阵列#39;),焊接至公共散热器,形成子模块。其中几个子模块然后打包在一起到完整的模块。第4节给出了一个例子。大多数高功率VCSEL系统的光学系统由三种光学器件组成。

2.1 微透镜阵列

微透镜阵列每个VCSEL具有一个微透镜可用于准直每个激光器的光束[4],从而关闭VCSEL之间不可避免的间隙并通过因子[(CA-D)/D]2增加VCSEL阵列的亮度,CA是单个微透镜的透光孔径,D是单个VCSEL的有效直径。由于VCSEL的NA在0.2以下,所以通常球形的透镜就足够了。对于典型的VCSEL节距,焦距f取决于VCSEL发散角theta;,VCSEL尺寸D和VCSEL节距p,其中f=(p-D)/(2tantheta;),典型值约为50 mu;m至1 mm,而p的典型值为30 mu;m-600 mu;m。另外,这种微透镜在半导体芯片中的整合已被证明[5,6]。

2.2 每芯片一个准直/成像镜头

下一个等级是用于校准完整VCSEL阵列的光束的透镜,典型尺寸为0.5毫米至5毫米。理想情况下,透镜的NA需要等于或大于具有通光孔径的VCSEL阵列的NA,其至少是VCSEL阵列尺寸的三倍。在大多数情况下,镜头焦距为10 mm至30 mm,f值在f/1.5至f/3范围内。有时候,VCSEL阵列平面对于工作平面的直接图像也是被需求的。这扩大了所需的通光孔径,并且通常需要对佩兹伐曲率进行修正,因为VCSEL阵列的尺寸与光学系统的焦距相当。此外,可以使用手机摄像头已知的紧凑型多镜头物镜,因为芯片尺寸与这些相机中CCD芯片的尺寸相似。

2.3 宏观光学

第三类是大型光学器件,它们塑造了这种形状,一个子模块的光束或完整的VCSEL模块,它可以是几厘米大小,但也可以达到1米(下面给出一个例子)。通常使用光学器件将光束聚焦在工作平面的一个或两个方向上。争取最高的强度会导致大的NA激光束,因此在这一类中需要非球面透镜或多透镜光学器件。

第二种选择是激光器模块的成像,例如由单独可寻址的激光器或可寻址阵列组成。在这种情况下,通常需要最复杂的光学系统,例如对于像散,彗差和/或焦平面的平坦佩兹伐曲率进行校正。

3 用VCSEL模块定制强度分布

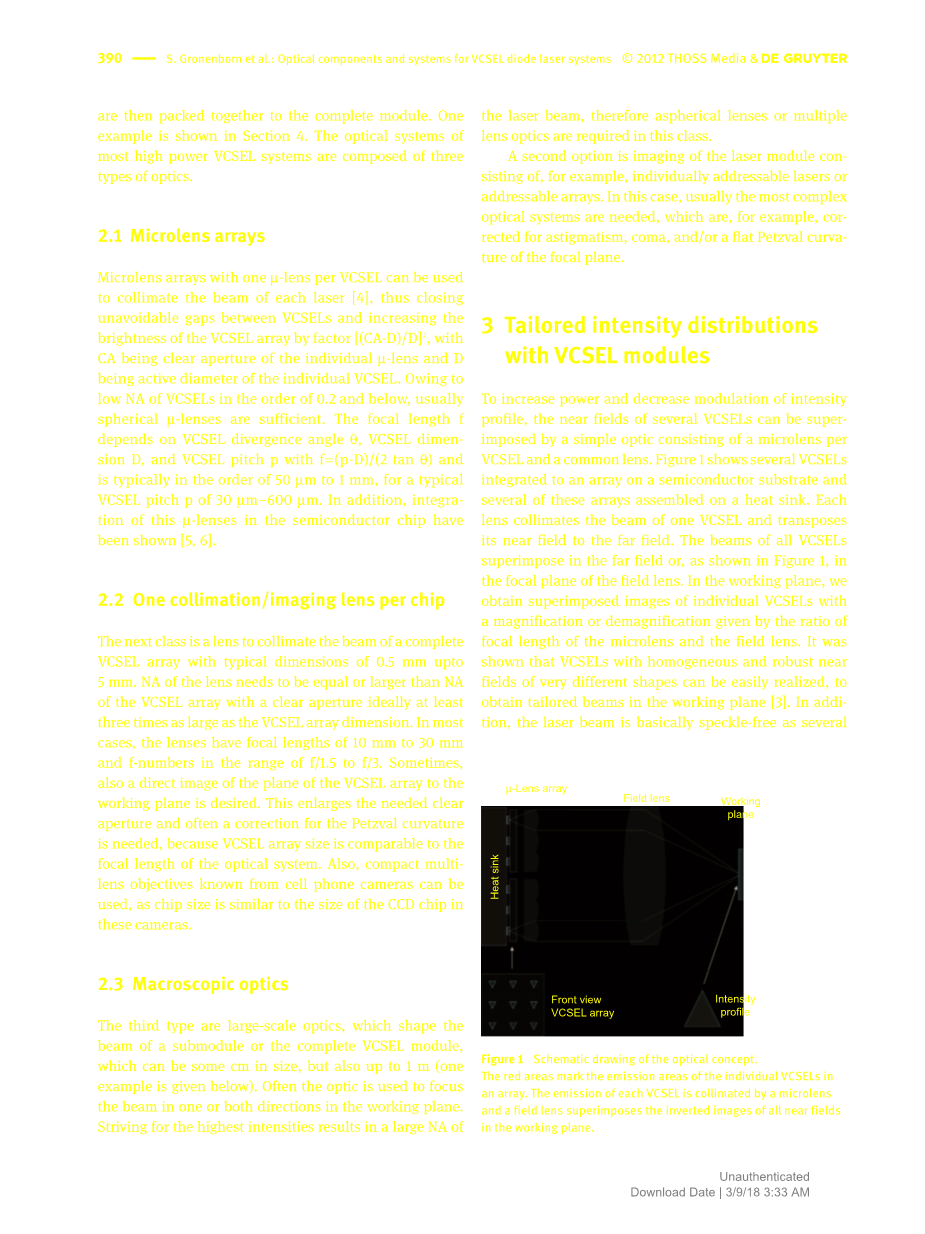

为了提高功率并减少强度分布的调制,几个VCSEL的近场可以通过由每个VCSEL和普通透镜组成的微透镜组成的简单光学器件叠加。图1显示了几个VCSEL集成到半导体衬底上的阵列,并将这些阵列中的几个组装在散热器上。每个透镜准直一个VCSEL的光束并将其近场转换到远场。所有VCSEL的光束叠加在远场,或者如图1所示,在场镜的焦平面上。在工作平面上,我们获得单个VCSEL的叠加图像,其中放大或缩小由微透镜焦距与场镜头的比例给出。结果表明,VCSELs具有非常不同形状的均匀和稳健的近场,可以很容易地实现,以在工作平面上获得定制光束[3]。

图1光学概念的示意图。

红色区域标记阵列中各个VCSEL的发射区域。 每个VCSEL的发射通过微透镜准直,并且场透镜将所有近场的反转图像叠加在工作平面上。

另外,激光束几乎没有斑点数百或数千个激光器在光束中不相干地重叠。图2显示了由Suuml;ssMicrooptics(Hauterive,瑞士)的市售微透镜阵列准直的两个不同VCSEL阵列的测量远场。 对于透镜阵列和VCSEL阵列,中心距为100 mu;m。小透镜的曲率半径为120 mu;m,到激光器的距离为260 mu;m。第一个阵列的8times;8个底发射VCSEL具有20 mu;m边长的二次形,给出了完整阵列的准直束具有2theta;= 6°的完全发散角的二次顶帽形轮廓。第二个阵列由VCSEL组成,形状相同但边长为40 mu;m,导致准直光束的二次顶帽轮廓的完全发散角为2theta;= 12°。

图2在用微透镜阵列准直后测量VCSEL阵列的远场。

面板(A)显示了准直8times;8 VCSEL阵列的远场,该阵列具有20mu;m边长的二次孔径。在图(B)中,边长为40 mu;m。

加入一个焦距为f的球面或非球面透镜,可以在透镜的后焦平面上实现方形的顶帽强度轮廓,并且光束的边长由2theta;#39;f给出。采用这种方法,圆形或矩形顶帽梁也已实现,甚至还有一些非常罕见的轮廓,如三角形[3]。

4 VCSEL模块用于统一线条照明

4.1 要求

均匀线照明可用于许多应用,例如加热,干燥或焊接。具有可扩展和非常均匀的线焦点的高功率VCSEL系统用于胶版印刷机中的墨水干燥通过特殊的微透镜阵列[7]实现。由于眼睛对任何常规图案的敏感度,打印应用对均匀性提出最高要求。在线条方向(y方向)上积分的强度变化应该在整个线条轮廓的plusmn;5%以内,即使在不太可能发生激光失败的情况下,甚至允许小于每毫米1%的较小梯度。

4.2 镜头设计

创建线焦点的最简单方法是使用一个密集的矩形VCSEL模块尺寸等于线L的期望长度,并用圆柱透镜将辐射聚焦到期望的线宽W上。为了获得更高的亮度,每个VCSEL前面的微透镜可以准直光束并提高整个模块的亮度。相反,为了在沿线的方向上获得良好的均匀性,需要在该方向上具有大的发散角,以确保许多激光器的良好混合,从而平均化激光源之间的间隙,强度变化或个体故障。

线厚度D=dtimes;f2/ f1是由单个VCSEL在y方向上的尺寸d,微透镜的焦距f1和聚焦透镜f2的柱面透镜决定的(见图3)。焦距f2应尽可能小,以获得一条窄线,但是不小于要求的工作距离lWD<f2。 微透镜的焦距被VCSEL的偏心角theta;和微透镜直径a限制,理想上等于各个VCSEL之间的间距p。 为了同时实现窄线和大工作距离,VCSEL 的d尺寸应该小并且VCSEL之间的间距p应该大,以允许长焦距f1。为了在焦点上实现高强度,几个VCSEL在y方向上叠加。

在沿线(x方向)的方向上情况完全不同。为了获得均匀和稳健的强度分布,希望在激光线上的每个点上重叠尽可能多的激光的辐射。因此,在微透镜阵列之后需要大发散角theta;x,这意味着VCSEL的大尺寸l和短焦距。如图3所示,VCSEL在两个方向上的尺寸可以不同。由于微透镜theta;之后的发散角取决于VCSEL尺寸与焦距之比,所以两个方向的发散角可能不同。在y方向上,theta;y=d/ f1应该很小,以便能够聚焦在一个工作距离较大的小线上,而theta;x =1/ f1应该很大对于单个激光束在x方向上的强烈重叠。

图3矩形VCSEL的一般概念。 (左)视图在xz平面中,(右)视图在yz平面中。

期望的工作距离决定焦点长度f2的柱面透镜。线宽D然后给出比率d/f1或d/p。对于微透镜的给定间距或直径,VCSEL的另一个尺寸l尽可能大,使得辐射在x方向上填充微透镜的完整孔径。此外,与圆形或方形相比,矩形形状允许更好的电流注入和冷却[8]。

如图4所示,该系统可以通过使用椭圆或矩形孔径的微透镜进行优化,如图4所示,允许不同的激光间距。因此,可以将大孔径ax与大量的VCSEL和小孔径与VCSEL的小d相结合。p在y方向上可以更小,这导致激光模块的功率密度更高。另外,图4示出了将微透镜集成在下面描述的VCSEL芯片的衬底上的未来想法。

图4具有椭圆孔径的微透镜的VCSEL模块的示意图。(左)视图在xz平面中,(右)视图在yz平面中。

4.3 最佳的VCSEL形状

为了进一步提高均匀性,聚焦深度和对准公差,可以将VCSEL的形状从矩形变为形状,从而得到具有较小陡峭肩部而不是顶帽式轮廓的综合强度轮廓。例如,该形状可以是平行四边形,梯形,三角形,六边形或菱形。强度轮廓的肩部越宽,对准容差和焦深z越大DOF。这些考虑的说明如图5所示,其中下半部分描述了芯片之间可能的不对准情况。而左侧显示的矩形形状会导致积分强度的强烈变化,而当未对准时,如图5的右侧所示,平行四边形形状的强度分布导致较低的变化。

图5 VCSEL形状对强度分布的影响。

4.4 专为模块化设计

该系统采用模块化设计。因此,小规模使用的组件或过程只需复制多次即可构建完整的系统。 这对大规模生产这种产品具有巨大的好处。包括电源的完全组装冷却器宽1厘米,因此系统可以制成任意长度的整数倍。

然而,这些模块之间的差距可能会引起强度分布不规则,从而干扰均匀性。 因此,间隙间距g(或换句话说,VCSEL阵列的中心间距)应该与工作平面中单个激光器的强度分布的x方向上的尺寸相匹配,其中g可通过经过微透镜偏离的角度theta;x及激光器和工作平面之间的距离S所得,如图6所示。对于长度 l#39;= tan(theta;x)times; S,间隙节距g应该是l#39;/ N,其中N是任何整数。由于条件g只在工作平面上完全满足,随着离工作平面的距离增加,强度分布将变得更加不均匀。

图6如果间隙间距g与图像l#39;的尺寸相匹配,则可以避免激光模块之间的间隙的强度变化。

4.5 VCSEL阵列

电泵浦的995nm底发射VCSEL阵列由1.1times;1.1 mm芯片上的2times;4个激光器组成。单个VCSELs的有效形状是一个平行四边形,底边长度为l =320 mu;m,高度为d =20 mu;m,内角为18°。 激光之间的间距在x方向上是px= 600微米,在y方向上是py= 250微米。VCSEL芯片的示意图是如图7右上角所示。

VCSEL阵列(4times;3)焊接在200 mu;m厚的氮化铝基台上,以将它们与水冷散热器隔离,并实现VCSEL阵列之间的电气连接。为了实现x方向上的高功率密度和良好的均匀性,激光器的分布需要在该方向上密集且对称,因此选择在下边缘和上边缘中间具有接合焊盘的设计。另外,用于微透镜阵列的支撑结构以子基板的角落中的间隔物的形式实施。图7的左下角显示了具有12个VCSEL阵列的子基板的示意图。

图7线路模块及其组件的示意图。

4.6 微透镜阵列

图8显示了特殊设计的微透镜阵列,其非对称矩形孔径为600times;250m以匹配VCSEL的间距。由于生产原因,透镜的通光孔径在两个尺寸上均小10m。镜片具有平凸形状,弧形侧面远离激光器,并采用非球面轮廓设计,以尽量减小大角度时的球差。由于VCSEL的发散角

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[467136],资料为PDF文档或Word文档,PDF文档可免费转换为Word