英语原文共 33 页,剩余内容已隐藏,支付完成后下载完整资料

附录 译文

电池技术

现在我们已经成为太阳能电池操作方法的专家,我们将在详细介绍如何用晶体硅生产太阳能电池。然后,我们将熟悉诸如非晶硅或砷化镓等替代材料的电池。

最后,将处理单个技术的生态方面。

5.1 晶体硅电池的生产

光伏发电的主要动力是硅太阳能电池。因此,我们将详细介绍它的生产,从沙子经硅,晶片和电池加工直至成品太阳能模块。

5.1.1 从沙子到硅

第一步是将石英砂转化为高级硅,以生产晶圆。

5.1.1.1 多晶硅的生产

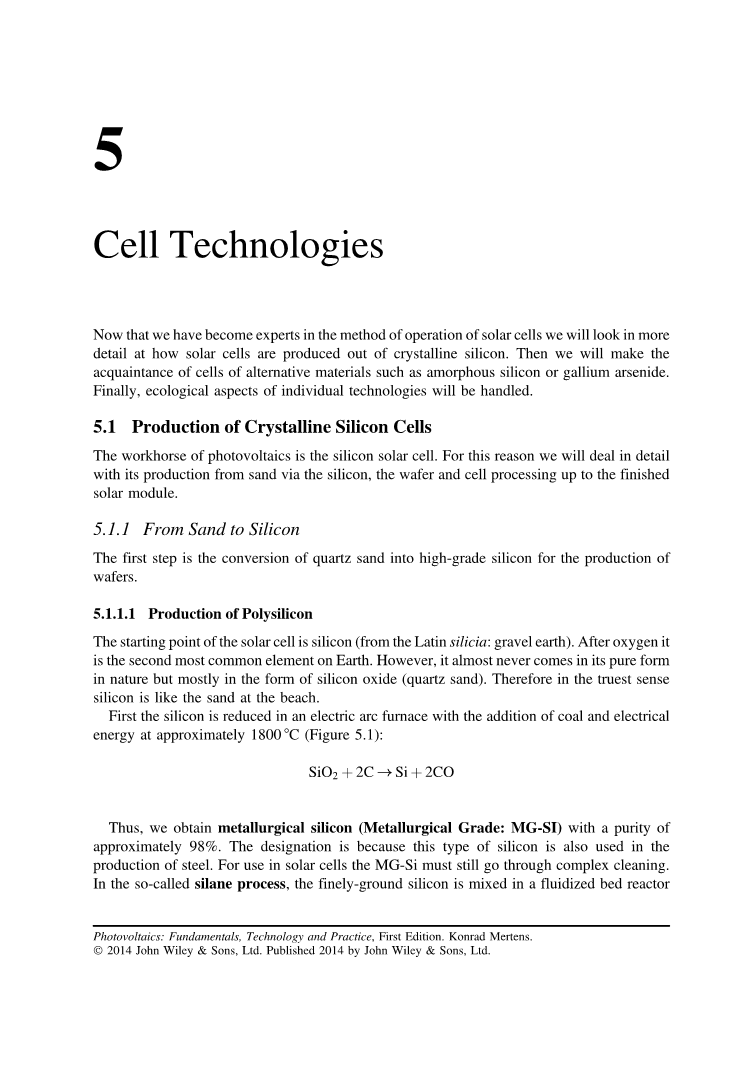

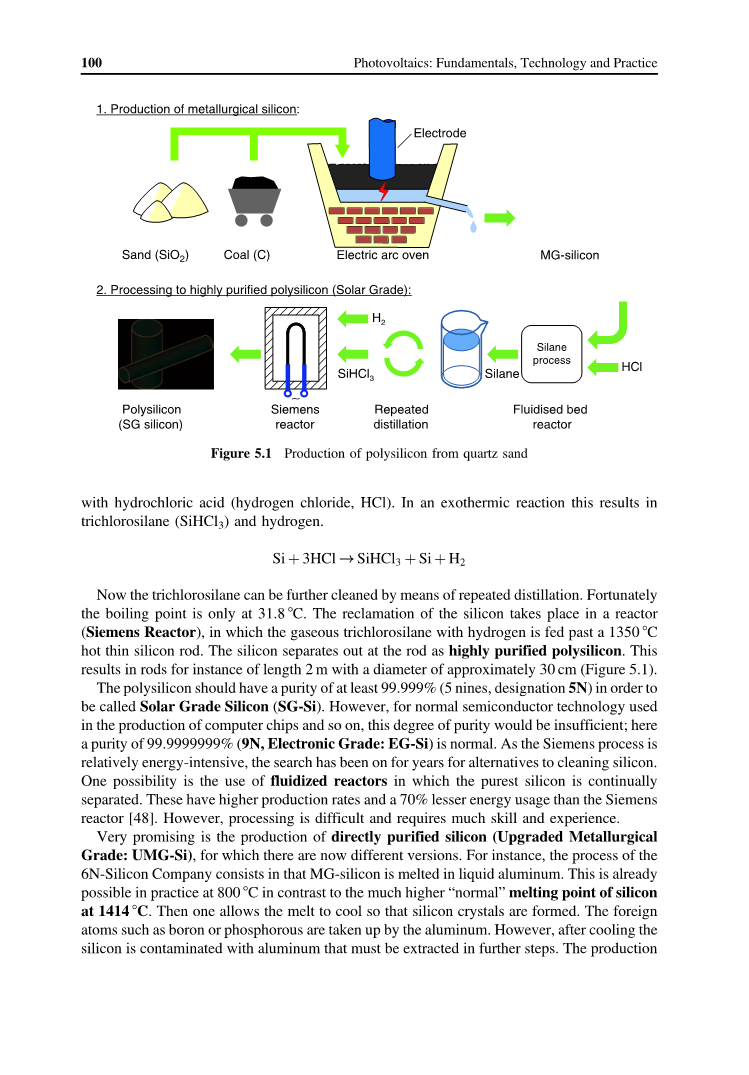

太阳能电池的起点是硅(来自拉丁语silicia:砾石土)。它是仅次于氧气的第二大元素。但是,它几乎永远不会以其纯粹的形式出现在自然界中,它主要以氧化硅(石英硅)形式存在。因此,从最真实的意义上讲,硅就像沙滩上的沙子。首先,在电弧炉中还原硅,并在大约1800°C的温度下添加煤和电能(图5-1):

(5-1)

因此,我们获得了纯度为98%的冶金硅(冶金级:MG-SI)。名称是因为这种硅也用于生产钢铁。对于用于太阳能电池的MG-Si,仍必须进行复杂的清洁。在所谓的硅烷工艺中,将细磨的硅在流化床反应器中用盐酸(氯化氢,HCL)混合,在放热反应中,这产生三氯硅烷(SiHCl3)和氢。

(5-2)

现在可以通过重复蒸馏进一步清洁三氯硅烷,幸好沸点仅为31.8°C。硅的回收在反应器中进行(西门子反应堆)。其中将带有氢气的气态三氯硅烷送入1350°C的热细硅棒。硅在棒处分离出来,成为高度纯化的多晶硅。这导致例如长度为2米的杆,直径约为30厘米(图5-1)。

- 冶金硅的生产

- 加工成高纯度的多晶硅(太阳能等级):

图5-1 用石英砂生产多晶硅

多晶硅的纯度至少应为99.999%(5个9,表示5N),才能被称为太阳能级硅(SG-Si)。此处纯度为99.9999999%(9N,电子等级:EG-Si)是正常的。

现在可以通过重复蒸馏进一步清洁三氯硅烷,幸好沸点仅为31.8°C。硅的回收在反应器中进行(西门子反应堆)。其中将带有氢气的气态三氯硅烷送入1350°C的热细硅棒。硅在棒处分离出来,成为高度纯化的多晶硅。这导致例如长度为2米的杆,直径约为30厘米(图5-1)。

由于西门子工艺的能源消耗相对较高,因此人们一直在寻找替代清洁硅的替代品。一种可能性是使用流化反应器,其中连续分离最纯的硅。与西门子反应堆相比,它们具有更高的生产率和70%的能源消耗。

但是,处理是困难的,并且需要很多技能和经验。例如,6N-Silicon公司的工艺包括将MG-硅熔化在液态铝中。与硅在1414°C时更高的“正常”熔点相比,在800°C的实践中这已经可以实现。

然后使熔体冷却以形成硅晶体。铝吸收了硼或磷等外来原子。但是,冷却后,硅会被铝污染,必须在后续步骤中将其提取出来。但是,所需的纯度尚未达到西门子工艺所能达到的水平。多晶硅的结构太差以至于不能直接用于太阳能电池。因此,在下文中,我们将考虑改善晶体性能的两个最重要的过程。

图5-2通过切克劳斯基工艺生产单晶硅棒(照片:Wacker Chemie AG)

5.1.1.2 单晶硅的生产

Czochralski工艺(CZ工艺)是最常用于生产单晶硅的工艺。为此,将多片多晶硅在1450°C的坩埚中熔化,然后将固定在金属棒上的籽晶从上方浸入熔体中。然后,随着光的旋转,将其缓慢向上拉出,从而使液态硅附着到其上并结晶(图5-2)。因此,最终形成单晶硅棒(锭),其厚度可以通过温度和抽出速度的变化来调节。

用这种方法可以生产直径最大为300厘米,长度最大为20米的杆。对于光伏电池,直径通常为5-6英寸(12.5-15厘米)。如果仍然需要改善晶体质量,则可以使用浮区(FZ或区域熔体)工艺代替CZ工艺。此处将籽晶放置在垂直悬挂的多晶硅棒下方(图5-3)。

然后将感应线圈从下方缓慢向上推到杆上。在这种情况下,硅仅在感应区中熔化,因此单晶从底部向上形成。

图5-3 浮区工艺的原理:向上移动的加热环仅在局部熔化多晶硅,因此在结晶过程中杂质被向上驱动

图5-4 多晶锭的生产

5.1.1.3 多晶硅生产

多晶硅的生产要简单得多。图5-4显示了原理:将多片多晶硅倒入石墨坩埚中,例如,使用感应加热使其熔化。然后,通过缓慢向上拉动的加热环,使坩埚从底部冷却。在坩埚底部的各个位置形成了小的单晶,这些单晶向侧面生长直至彼此接触。在垂直冷却过程中,晶体在圆柱中向上生长(柱状生长)。

在边界层处形成晶体位移,该晶体位移随后成为电池中的重组中心。因此,人们试图使单晶变得尽可能大。列结构还具有以下优点:由光产生的少数载流子不必在垂直方向上越过晶体边界。

由于多晶硅的材料质量较差,因此用这种材料制成的太阳能电池的效率通常比单晶太阳能电池低2-3%。

多晶硅的晶体质量比多晶硅材料差。所包含的单晶的直径在微米至毫米范围内。对于多晶材料,人们所说的单晶约为毫米到10厘米。如果单晶大于10cm,则存在单晶硅。但是,这种明显的差异并不总是反映在文献中。

图5-5多晶硅片的生产:将晶锭破碎成单个块后,用线锯将其切成晶片

5.1.2 从硅到晶圆

5.1.2.1 晶圆生产

生产后,必须将铸锭锯成单独的薄片(晶圆)。这通常是用钢丝锯来完成的,它使人联想起一个鸡蛋切割器(图5-5)。厚度为100-140mm的金属丝高速穿过乙二醇和极硬的碳化硅颗粒的浆(浆),并将其带入硅的锯缝中。这更多的是研磨或研磨过程,而不是锯切。锯缝至少为120毫米。不幸的是,硅芯片不能以足够的纯度回收。当前的晶片厚度为180毫米,锯切损耗几乎与用过的零件一样大。最初的生产者使用锯线包裹了金刚石颗粒,以防止使用碳化硅颗粒。在这种情况下,应该有可能清洗硅芯片并将其用于新晶片。

5.1.2.2 带状硅的硅片

如果成功地将晶片直接从熔体中拉出,则可以完全避免锯切损失。这就是带状硅的想法。在肖特太阳能公司的所谓的边缘定型胶片进料生长工艺(EFG工艺)中,将石墨的前者浸入硅熔液中(图5-6)。流体硅通过毛细作用力在间隙中上升,可以“停靠”在纵向晶种上,并向上拉成薄板。试管的生产大约需要5个小时。然后用激光将这些管切成12.5厘米的单个晶片。此外,为了获得足够的晶体质量,拉速相对较慢。Evergreen Solar Company已开发出第二种生产硅膜的方法,其名称为String-Ribbon,该方法类似于肥皂泡的原理。两条平行的加热丝被向上拉过硅熔体。这样,在两者之间会形成硅的“肥皂皮”,并在空气中像多晶硅一样变硬。Evergreen表示,他们的工艺在所有晶圆生产工艺中的能耗最低。

图5-6 根据EFG工艺生产晶圆:无需直接从熔体上锯切即可拉动晶圆(照片:Schott Solar AG)

5.1.3 生产标准太阳能电池

在下文中,我们将考虑生产现代硅电池的典型步骤(见图5-7)。首先,将已经掺杂的晶片浸入蚀刻浴中,以去除表面上的污染物或晶体损伤(损伤蚀刻)。然后对表面进行纹理化(例如,通过用钾溶剂蚀刻)。然后通过借助于磷扩散形成n -发射极来实现p-n结的形成。这是一个相对耗能的过程,因为需要800-900°C的温度。在下一步中,进行氮化硅(Si3N4)减反射涂层的沉积,这会同时导致表面钝化。为此目的,将带有缝隙的面罩放在电池上,并刷上金属浆。这样,仅将其放置在晶片上的特定位置。后侧触点的形成分两个步骤进行。首先施加银浆的焊接接触表面,以便随后将连接线焊接到它们上。下一步将应用正面触点。在此,也使用银浆以实现低串联电阻。

图5-7 生产标准电池的工艺步骤

P

随后对电池进行接触焙烧(约800°C),可确保浆料硬化,并在前触点和发射极之间“反射”抗反射层。同时,焙烧还实现了Al原子从阳极扩散。向后接触基底,以产生背面场所需的p 层(请参阅第4.2.4节)。由于磷的扩散,单元的边界区域也被n掺杂,由此p-n结基本上被短路。因此,作为最后步骤,进行电池的边缘绝缘(蚀刻或激光切割工艺)。太阳能电池的生产过程通过在标准测试条件下测量I/V特性曲线来完成,以便将电池分配到质量等级。图5.8显示了在各个生产步骤后单晶体电池的视图。

将银用于太阳能电池触点肯定很昂贵。有替代方案吗?实际上,银的成本是进一步降低生产成本的真正障碍。同时,有许多有前途的尝试来尝试不使用白银。生产者的许多尝试之一是使用铜。通常,在背面区域,整个表面都涂有铝。不幸的是,锌覆盖的电池连接器条不能直接焊接到铝上,这就是迄今为止使用银的原因。一种新工艺利用了直接与铝连接的锌接触带。因此,除了银浆之外,丝网印刷步骤在生产中也消失了。

早期附图中的太阳能电池始终具有p掺杂的基极和n掺杂的发射极。难道就不能做到这一点吗?如今,通常的做法是,电池生产商购买p掺杂的晶圆,然后以众所周知的工艺用发射极的磷光体对其进行掺杂。然而,这些p型电池具有重要的缺点:与污染物(例如铬或铁)一起,硼形成复合物,该复合物再次形成另外的重组中心。由此形成的亚稳硼-氧络合物会导致其他重组中心发生光的入射。这样,取决于材料的质量,例如,在运行(降级)一个月之内,效率会降低约7%。

图5-8 各个生产步骤后的单晶电池视图

5.1.4 太阳能电池组件的生产

为了使太阳能电池易于管理供电,将它们集成到太阳能模块中。图5-9显示了玻璃箔太阳能模块的结构原理。最后,将一块玻璃板放在前侧,然后将背面铝箔放在后侧。然后将该三明治在层压机中在真空下加热至150°C。EVA材料软化并在孔周围流动,然后再次硬化。

玻璃箔模块的替代方案是玻璃-玻璃模块(图5-9)。由于建筑上的原因,通常将其用于立面或集成在屋顶中。

图5-9 玻璃箔的结构以及玻璃-玻璃模块

图5-1 0生产太阳能电池组件的步骤(照片:Solar-Fabrik AG)

第二片玻璃用于提高机械稳定性,因为没有金属框。图5-10显示了生产太阳能电池组件的各个步骤。

第6章介绍了太阳能电池组件的功能,并详细讨论了有关最佳电池电路的问题。在下文中,我们将研究替代性电池技术。

图5-11 a-Si晶格的结构以及用于生产a-Si薄膜电池的等离子增强化学气相沉积(PECVD)的描述。

5.2 非晶硅电池

正如我们在第3章中了解到的那样,直接半导体具有极高的吸收系数。有了它们,就有可能在一个微米的“薄膜电池”中吸收阳光。最著名的薄膜材料是非晶硅,我们现在将对其进行研究。

5.2.1 非晶硅的性质

如果将气相中的硅沉积到载体材料上,则会形成极其不规则的硅原子结构(无定形:希腊语:无结构)。它由称为“悬空键”的多个开放键组成。它们形成电子-空穴对的复合中心,使该材料不适用于太阳能电池。诀窍是在沉积过程中添加氢进行钝化处理,以使悬空键饱和。

左侧草图中的图5-11显示了指定为a-Si:H的材料的结构。不幸的是,并非所有键都可以饱和,因为这将需要增加氢的含量,以至于损害材料的光学性能[57]。取决于氢部分,a-Si:H的晶体结构在DWG=1.7至1.8eV的区域内具有直接带隙[58]。如图3-22所示,吸收系数比c-Si的吸收系数高一到两个因子。在600nm的波长下,穿透深度仅为0.25mm。因此,0.5mm的电池厚度足以吸收大部分阳光!

5.2.2 生产过程

对于生产a-Si薄膜电池,主要使用等离子增强化学气相沉积–PECVD,见图5-11。起始气体硅烷(SiH4)和氢气(H2)流入约200°C的高温处理室,并在那里进入强高频场。这加速了各个电子,这些电子又通过碰撞电离将起始气体的分子分离成其组成部分(SiH 3等)。带电粒子形成包含高反应性离子的等离子体,这些离子与基材表面反应并在那里沉降。随着两种工艺气体的进一步添加,此a-Si:H层继续生长。

图5-12 薄膜电池的结构:沉积材料的总厚度小于2毫米

该工艺也可以在不增强等离子体的情况下正常运行(正常气相沉积–CVD),但随后将需要超过450°C的温度才能分解起始气体,这将严重限制基材的选择,典型的沉积速率在0.2nm/s的范围内。0.5毫米厚的a-Si-H层的生产大约需要40分钟。实际上,这段时间对于批量生产而言太长了。理想的是将其减少10倍。为此,可以使用许多有希望的新工艺(例如,甚高频PECVD和热线CVD)以及高沉积速率,但是这种工艺经常会增加a-Si:H中的缺陷数量。

5.3 针脚单元的结构

用PECVD工艺生产的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[409538],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。