英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

直流伺服电机PID控制移动机器人的嵌入式DSP

摘要

研究提出了一种DSP嵌入式控制方法在移动机器人直流伺服电动机,它在嵌入式DSP控直流电机的PID方法。控制器硬件架构的研究由PWM模块、编码器模块,h桥模块、DSP嵌入式系统模块。直流电机速度控制、位置控制和电流在PID软件在DSP嵌入式控制工作系统。研究实现了直流伺服电动机驱动器移动机器人控制与PID方法DSP嵌入式system.1

关键词:DSP嵌入式系统,PID伺服马达控制,移动机器人控制

1.介绍

直流电机广泛应用于移动机器人,它传统的方法有很多文学的直流电机驱动控制[1]。虽然许多先进控制技术如模型参考自适应控制,self-turning控制[2],滑模控制[3]和模糊控制[4]提出提高系统性能,在直流电机PID控制方法仍在广泛使用控制,这是proportional-integral-derivative设计。但在PID控制,自动将PID参数有时困难[5]。和解决这个问题,一些采用PID和模糊混合控制方法,该方法利用模糊控制PID参数自动转向和PID直流电机驱动控制。不过是一个混合方法相当复杂的直流电机的数学模型控制器[6]。

在研究中,PID控制器,用于控制直流电机驱动移动机器人。

2.直流电机控制硬件

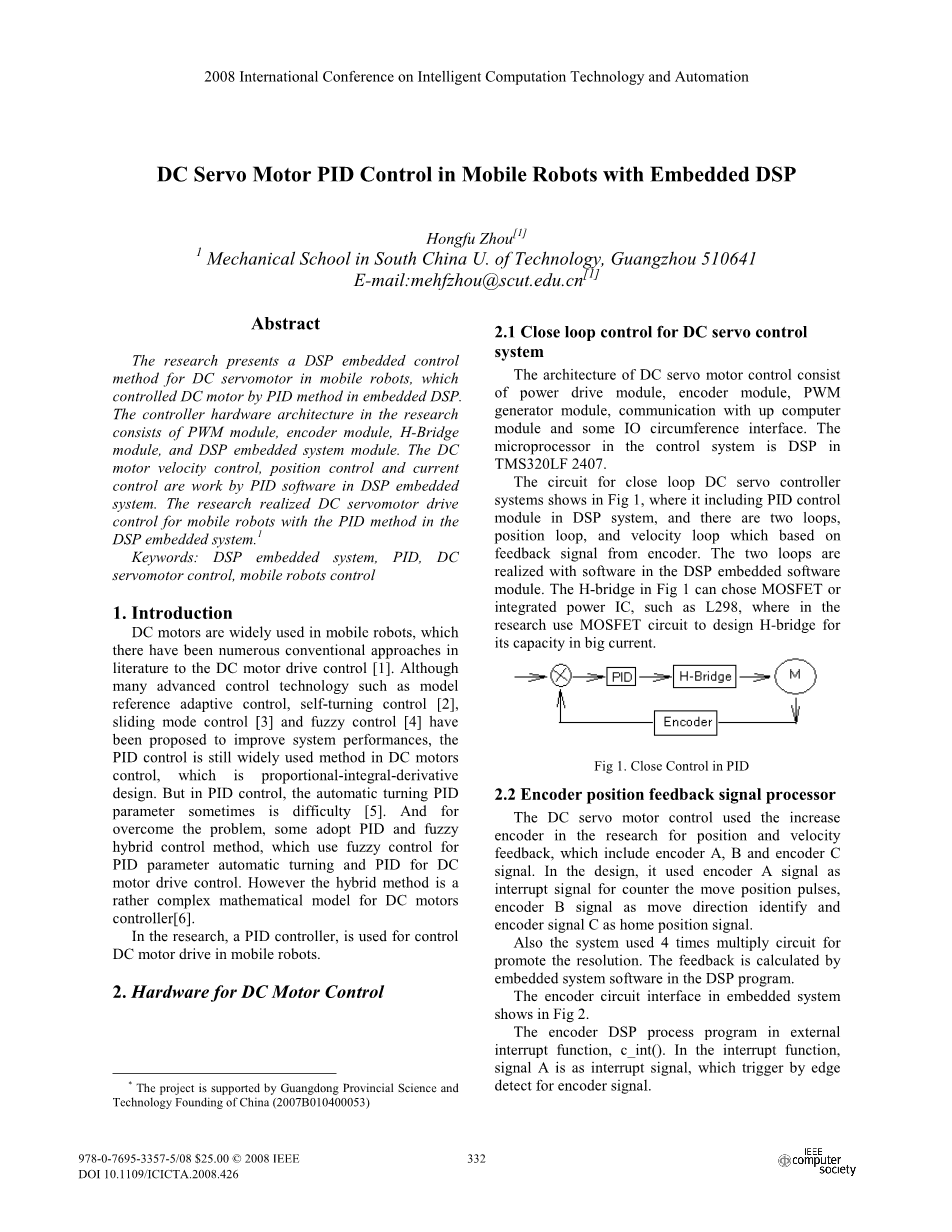

2.1闭环控制直流伺服控制系统直流伺服电机控制的体系结构组成功率驱动模块、编码器模块、PWM发生器模块、通信与计算机接口模块和一些IO周长。的在控制系统中DSP微处理器TMS320LF 2407。闭环直流伺服控制器的电路系统显示在图1中,它包括PID控制

模块在DSP系统中,有两个循环,基于位置环和速度环从编码器反馈信号。两个循环用软件来实现DSP嵌入式软件模块。图1中的h桥可以选择MOSFET集成电源IC,L298等

研究利用MOSFET电路设计h桥它的容量大电流。

图1 PID的闭环控制

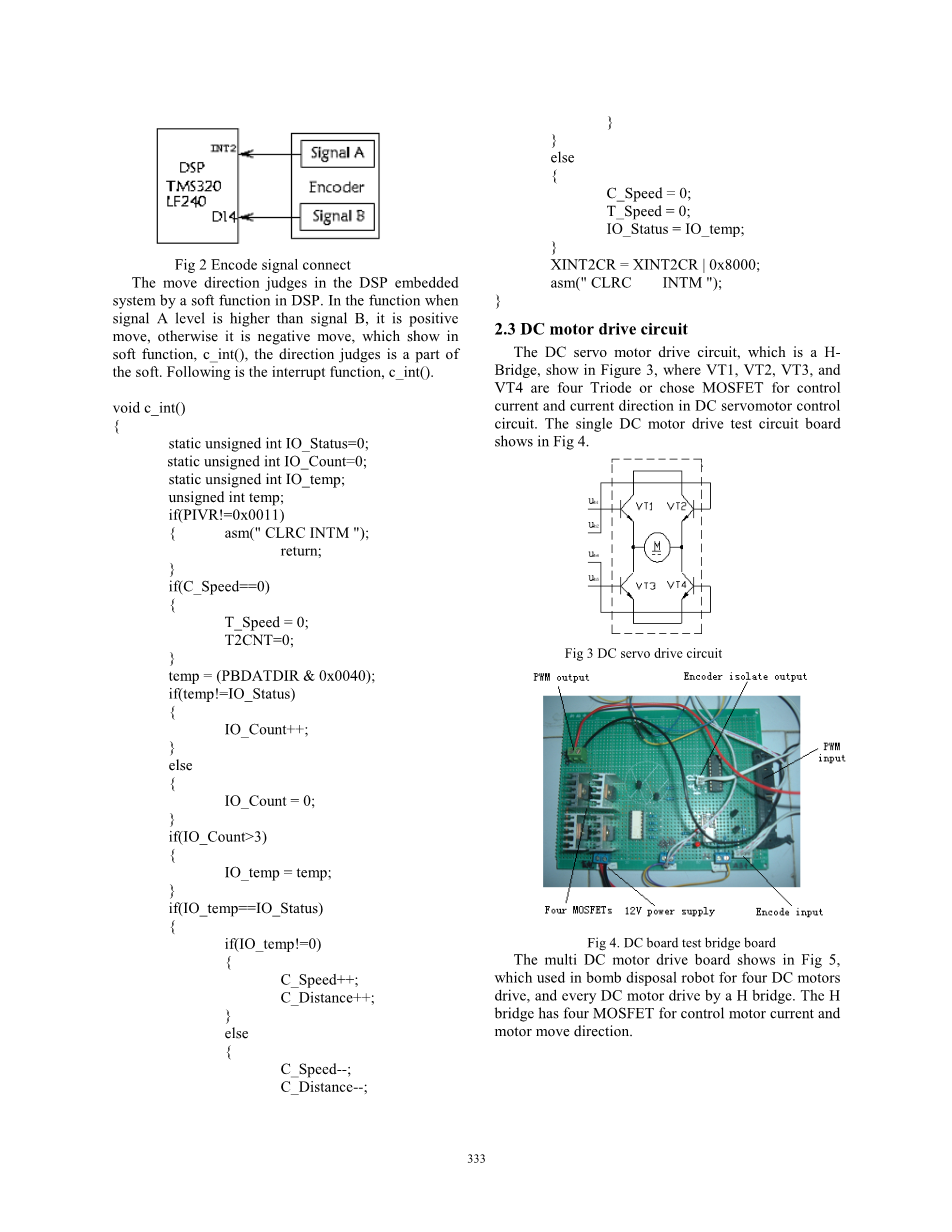

2.2编码器位置反馈信号处理器增加使用的直流伺服电机控制编码器的位置和速度的研究

反馈,包括编码器A,B和C编码器信号。在设计,它使用编码器信号中断信号脉冲计数器的移动位置,编码器B信号识别和移动方向编码器信号C作为位置信号。系统使用4次乘法电路

推动解决。反馈计算在DSP嵌入式系统软件程序。在嵌入式系统编码器电路接口显示在图2中。

图 2 编码器信号连接

在外部编码器DSP处理项目中断函数,c_int()。在中断函数中,信号是中断信号,触发的边缘编码器信号的检测。

判断DSP嵌入式移动方向系统在于DSP软件函数。在函数信号水平高于信号B,这是正向的移动,否则它是反向的,这显示软件的功能,c_int(),方向判断的软件的一部分。

下面是中断程序c_int()

void c_int()

{

static unsigned int IO_Status=0;

static unsigned int IO_Count=0;

static unsigned int IO_temp;

unsigned int temp;

if(PIVR!=0x0011)

{ asm(' CLRC INTM ');

return;

}

if(C_Speed==0)

{ T_Speed = 0;

T2CNT=0;

}

temp = (PBDATDIR amp; 0x0040);

if(temp!=IO_Status)

{

IO_Count ;

}

else

{

IO_Count = 0;

}

if(IO_Countgt;3)

{

IO_temp = temp;

}

if(IO_temp==IO_Status)

{

if(IO_temp!=0)

{

C_Speed ;

C_Distance ;

}

else

{

C_Speed--;

C_Distance--;

}

}

else

{

C_Speed = 0;

T_Speed = 0;

IO_Status = IO_temp;

}

XINT2CR = XINT2CR | 0x8000;

asm(' CLRC INTM ');}

2.3直流电机驱动电路

直流伺服电机驱动电路,这是一个HBridge,显示在图3中,VT1,VT2 VT3,VT4四个三极管或选择MOSFET控制直流伺服电动机控制电流和电流方向电路。一个直流电机驱动测试电路板,显示在图4

多直流电机驱动板显示在图5中,被用于在拆弹机器人的四个直流电机驱动,每个直流电机驱动通过一个H桥完成,H桥有四个MOSFET用于控制电机电流和电机方向

2.4直流伺服电动机PWM控制

1)PWM控制PWM控制、脉宽调制控制是基于占空比控制。当信号输出在完整的额定电压,它全速。的使用速度控制输出的平均水平。在公式1中,它使电机转速,n代表速度,U的电压输入,目前直流电机线圈,R总阻力,phi;磁通,K系数。

直流电机在PWM控制的波图形

显示在图6。 t

t1 t2

u

0 t

电压平均值,Uo PWM显示公式2,它代表了驱动器的平均电压直流电机。

在公式2中,值班PWM周期是一个重要参数,改变电压和输出实现了速度调制。

2)PWM控制模式低水平直流伺服控制模块系统采用PWM脉冲控制输出,在研究PWM脉冲的频率范围大约是1 k的系统。和PWM输出值依赖于控制系统,它包括输入位置值,编码器反馈和PID控制。PWM控制显示在图7中,在DSP模块、PWM信号从输出和信号发送到H桥驱动直流伺服电动机。

信号

反转

PWM

H桥

直流伺服电机

驱动

上拉

图5 直流伺服电机驱动

3)PWM输出程序

PWM输出软函数,它由PWM初始功能,PWM值设置功能,PWM输出,它是在嵌入式的主要功能软系统。PWM_Init PWM初始函数软功能。SetSpeed PWM值集函数函数。柔软的功能显示在下面。

void PWM_Init()

{

MCRA=MCRA | 0x00C0;

EVAIFRA=0xFFFF;

ACTRA=0x0006;

DBTCONA=0x0530;

40M/16=2.5M,死区时间5*0.4us=2us

T1PR=SPEED;

0.8us*2500=2ms

CMPR1=XPWM;

COMCONA=0xA600;

T1CNT=0;

EVAIMRA=0x0080;

T1CON=0x154E;

}

void SetSpeed(unsigned int v)

{ CMPR1=v; }

PWM输出主要是项目的一部分计划,该计划显示在下面

void PWM_Init()

{

MCRA=MCRA | 0x00C0;

EVAIFRA=0xFFFF;

ACTRA=0x0006;

DBTCONA=0x0530;

40M/16=2.5M,死区时间5*0.4us=2us

T1PR=SPEED;

0.8us*2500=2ms

CMPR1=XPWM;

COMCONA=0xA600;

T1CNT=0;

EVAIMRA=0x0080;

T1CON=0x154E;

}

void SetSpeed(unsigned int v)

{ CMPR1=v; }

The PWM output is a part of program in main

program, which shows in following.

in main.c program:

if(pid_flag)

{

pid_flag = 0;

if(GetSpeed==0)

{ XPWM = 1250; }

else

{

XPWM = XPWM PIDcontrol();

if(XPWMgt;2500)

XPWM = 2500;

if(XPWMlt;0)

XPWM = 0;

}

SetSpeed(XPWM);

}

3PID控制

3.1PID控制模型

直流电机控制硬件结构模块显示在图8中,DSP的PID控制器微处理器的程序。

指令

图8 PID控制的硬件体系结构

PID控制模型包括比例、积分和导数,显示在图9中,在那里e(t)是误差信号接收,和u(t)的输出控制器。最佳属性在电机控制,它可以通过选择不同的系数KP、KI和KD。

输入 输出

图9 PID控制模型

在图9中,它显示了PID控制的硬件架构,输出的位置或速度,和输入是什么位置命令或速度命令。在图9中,系数,比例得到KP,它减少了上升时间,即如果Kp更大、更快的响应。如果KP选择大,它将过度和不稳定。否则它使响应缓慢,降低调整准确的。比例控制,它不会消除

稳态误差。系数、积分增益Ki,是为了消除系统的稳态误差,但是它使瞬态响应更糟。的系数,

微分增益kD是提高系统稳定性,减少超调,改善瞬态响应。

公式1是PID控制的传递函数系统

以下是PID微分方程

Kp-proportion系数,

Ki积分系数,Ki = Kp / Ti

Kd-deferential系数,Kd = Kp *Td

3.2PID控制程序

软件架构在PID控制,它包括主要子程序、中断子程序和PID控制子程序,主要的子程序

最初的控制数据,对PWM中断程序输出和电机PID控制调节和PID子程序是计算误差e和PID输出值。后PIDcontrol()函数是PID控制子程序。

Void PIDcontrol()

{

static double dValue[3];

static double dOldError;

double dError;

double dDemandSignal=GetDemandSignal();

double dFreedbackSignal=GetFeedbackSignal();

dError=dDemandSignal- dFreedbackSignal;

dValue[0]=Kp*dError;

dValue[1]= dValue[1] Ki*dError*dTimeInterval;

dValue[2]=Kp*(dError-dOldError)/ dTimeInterval;

dOutSignal=dValue[0] dValue[1] dValue[2];

SendControlSignal(dOutSignal);

}

4实验

直流伺服电机控制硬件显示

图10,计算机发送移动数据DSP板、和DSP板传输数据的h桥驱动直流电机PWM信号

移动。这里的PID控制算法的逻辑控制。

图10所示。为一个直流电机PID控制实验

在硬件、仿真器的连接图DSP开发板和计算机显示在图11中,PC与DSP开发板通过RS232串口总线连接起来,PC通过这将数据下载到DSP开发板中,DSP开发板与仿真器通过JTVG连接起来

DSP嵌入式模块显示在图12中,在那里DSP系统收到计算机数据编码器数据从直流电机PWM数据发送到H桥。

USB RS232

USB转RS232线

USB JTAG

USB

图11所示。计算机模块电缆

JTAG

RS232

图12所示。DSP模

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148566],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。