英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文I

基于KOH蚀刻的硅基悬臂机械强化分析

摘要---KOH湿法蚀刻对硅基悬臂梁断裂强度以及机械强化的影响正在被研究。具有Si {100}或Si {110}侧壁表面的悬臂样品由波希法生产。形成在侧壁上的扇贝型区域的高度和间距分别为248 nm和917 nm。我们采用50% KOH(40℃)化学溶液湿法蚀刻以便于减少扇贝区域。Si {100}和Si {110}样品中的断裂应力也会随着蚀刻的进行而增加。最终Si {100}和Si {110}最大断裂压强分别为4.2 GPa和3.7 GPa。通过湿法蚀刻和透射电子显微镜(TEM)或原子力显微镜(AFM)分析其表面,来研究Si悬臂的机械强化机理。从得到的TEM图像可以看出,受影响的流动层的厚度已经小于10 nm。并且随着KOH蚀刻的进行,表面也越来越平滑化。

- 引言

微机电系统(MEMS)技术是广泛用于微米尺寸的物理传感器的制作中[1-4]。Si是生产MEMS器件的标准材料,因为它具有优异的电气和机械性能[5]。断裂强度和微米尺寸的韧性等机械性能优异取决于器件的结构尺寸及其环境条件,并且自20世纪90年代中期以来,用于评估MEMS材料的机械性能的各种测试方法已经被提出[6 -19]。例如,我们的团队提出了片上拉伸试验方法,并在准静态条件下研究晶体的断裂强度[6]。Tsuchiya等人表明器件的使用周期取决于环境气体条件[7-8]。Muhlstein等人提出了一种用于对芯片执行疲劳试验的扇形驱动器[10]。Li等人研究了薄硅的断裂韧性[11-13]。而 Nakao等研究了温度的影响[9]。Namazu等人提出了基于悬臂梁的纳米尺寸材料的评估试验[15-16]。

从影响MEMS器件的机械性能的观点来看,Yi等人采用不同的制造工艺生产测试样品,然后比较所得的样品的机械性能[17]。Tomura等人研究了在制造过程中等离子体的共振特性[18]。

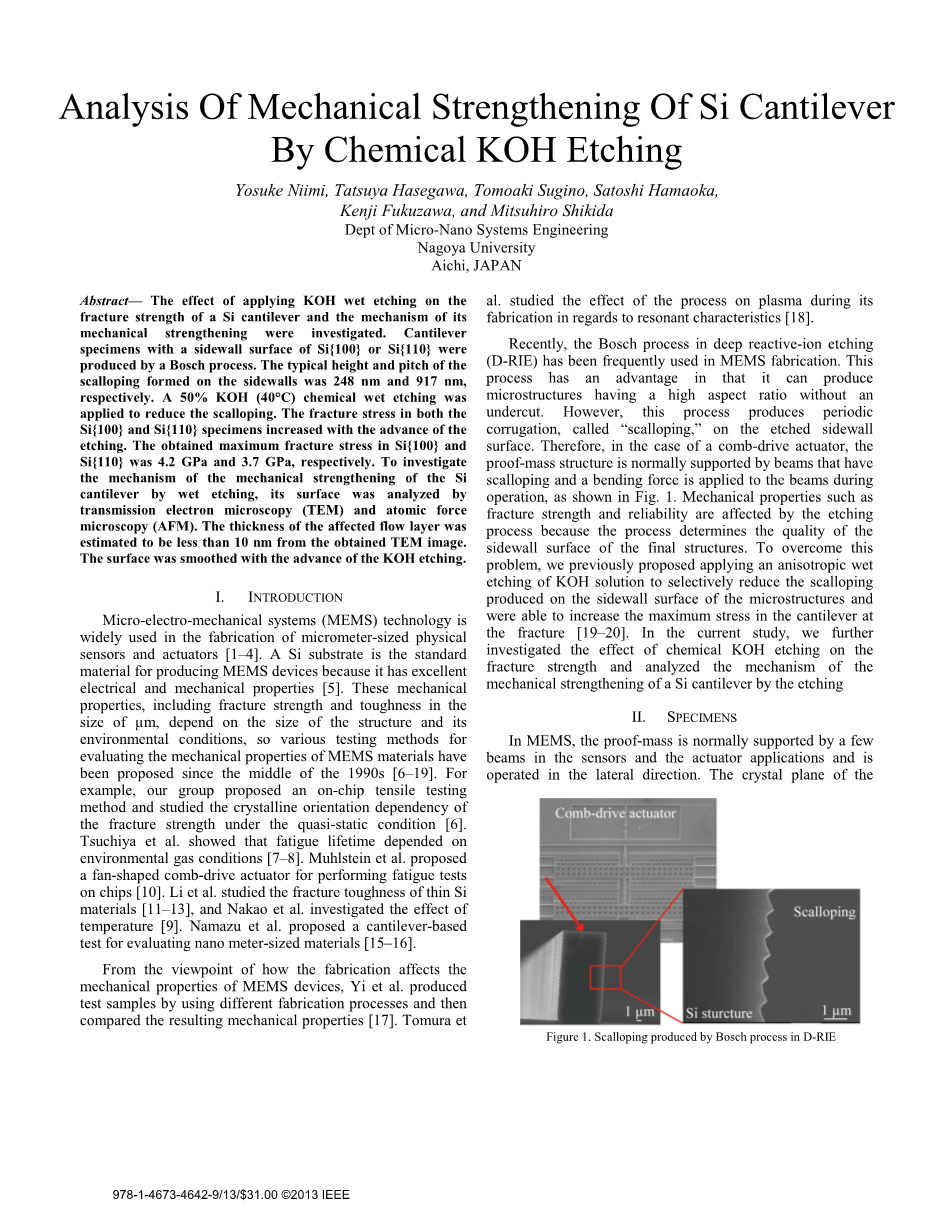

最近,深度反应离子蚀刻(D-RIE)工艺的波希法已经广泛应用到MEMS制造中。该方法的优点在于可以生产具有高纵横比的微结构,而且不会被削弱。然而,在蚀刻过程中,侧壁表面上会产生称为“扇形”的周期性波纹。因此,如图1所示,在具有梳状驱动致动器的情况下,惯性质量结构通常由具有扇形的梁支撑,并且在操作期间,会有一个弯曲力会施加到梁上。为了克服这个问题,我们以前提出采用各向异性的KOH溶液进行蚀刻,并且选择性地减少在微结构的侧壁表面上所产生的扇贝区域,并且能够增加断裂时悬臂梁所承受的最大应力[19-20]。在本研究中,我们进一步研究了化学KOH蚀刻对悬臂梁断裂强度的影响,并通过蚀刻分析了硅悬臂梁的机械强化机理。

图1 在D-RIE中波希法所产生的扇形区域

- 样本

在MEMS中,在传感器和致动器中,检测质量通常由几根梁支撑并且在横向方向上操作完成。MEMS结构中,侧壁的晶面通过D-RIE变为{100}或{110}。因此,在本研究中,从相同的SOI晶片(图2(a))制造了具有不同晶体取向的两个的悬臂样本,即Si {100}和Si {110}。悬臂的规格如图2(b)所示。两个悬臂的厚度均为37.0 mu;m,具有{100}侧壁表面称为“Si {100}试样”,而具有{110}侧壁表面称为“Si {110}试样”。两者均采用波希法加工制备成抗蚀刻的掩模。最终形成扇贝区域的高度和间距分别为248 nm和917 nm。为了除去在D-RIE过程形成的氟和天然氧化物膜,我们将悬臂梁浸入浓度为5%的HF溶液中5分钟。然后施加50%KOH(40℃)化学湿法蚀刻来减少扇贝区域,分别蚀刻0,1,3,5和8分钟。通过蚀刻,成功地清除了锋利的尖端。通过8分钟蚀刻将两个样品的表面平坦化。在蚀刻或者不蚀刻两种情况下,悬臂梁分别去除掩埋氧化层释放。

图2.在SOI晶片上制造的Si {100}和Si {110}悬臂样品

- 弯曲试验

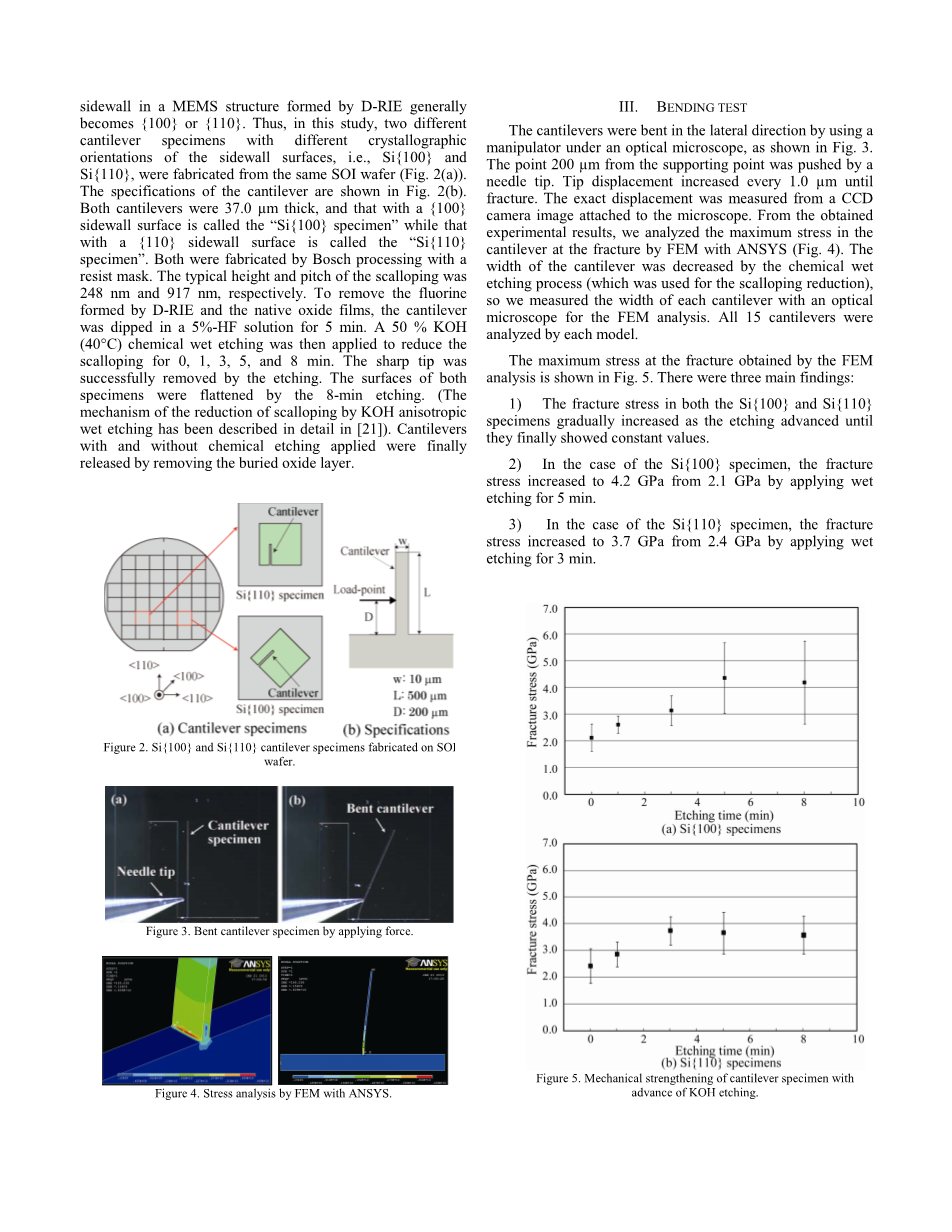

如图3所示,通过在光学显微镜下使用机械手使悬臂梁在横向上弯曲。使用针尖将悬臂梁从原始点推压形变到200 mu;m。尖端每次增加位移1.0 mu;m,直到断裂。通过显微镜的CCD相机图像,来实现精确的位移测量。从获得的实验结果中,我们使用ANSYS软件进行FEM仿真分析了断裂时悬臂梁的最大应力(图4)。随着化学湿法蚀刻(用于扇形还原),悬臂梁的宽度减小。我们使用光学显微镜测量了每个悬臂的宽度以便于有限元分析。所有15个悬臂进行了模型分析。

图3.施加力弯曲悬臂试样

图4. 使用ANSYS的FEM的应力分析

通过有限元分析获得的断裂处的最大应力如图5所示。 有三个主要发现:

- 随着蚀刻的进行,Si {100}和Si {110}样品中的断裂应力逐渐增加,直到它们最终显示恒定值。

- 在Si {100}样品的情况下,通过湿蚀刻5分钟,断裂应力从2.1 GPa增加到4.2 GPa。

- 在Si {110}样品的情况下,通过湿蚀刻3分钟,断裂应力从2.4 GPa增加到3.7 GPa。

图5. KOH蚀刻机械强化的悬臂样品

- 分析

通过湿法蚀刻,影响悬臂的机械强化机理有以下两个因素。

1)通过KOH化学蚀刻,去除由DRIE工艺所产生的受影响的流动层。采用KOH溶液,通过化学反应完全除去受影响的流动层,并形成没有原子损坏的表面。

2)通过KOH蚀刻降低侧壁表面的表面粗糙度。 在弯曲点处,试样的应力随着扇贝的减少而减少。

A.受影响流动层TEM分析

在D-RIE过程中,为了研究所形成受影响流动层的厚度,我们通过透射电子显微镜(TEM)观察了样品的表面上的扇形区域。对于TEM观察,在使用波希法的情况下,在SOI晶片上一个更薄的(2.0 mu;m厚)的网状样品被制作出来。通过掩埋氧化物层的牺牲蚀刻释放,然后放置到Cu容器中进行TEM观察。制作的样品如图6所示。

图6.安装在Cu支架上的Mesh形样品用于TEM观察

TEM观察结果如图7所示。单晶硅通过干涉条纹表示,并且能观察到在网眼样品的侧壁表面。这证实了样品表面存在单晶硅。因此,受影响流动层的厚度估计将会小于10 nm。在空气中Si的天然氧化层一般为10 nm到30 nm。因此我们得出结论在D-RIE中,使用波希法,并不会在蚀刻表面上产生受影响的流动层。

图7.样品的图像

B. AFM分析扇形变化

如上所述,在波希法中,并不会在蚀刻表面上产生受影响的流动层。因此,我们通过原子力显微镜(AFM)测量KOH蚀刻前后的扇形的形状变化。然而,由于SOI衬底的阻挡,因此在弯曲实验中,AFM探针不能靠近悬臂梁的侧壁表面。因此,我们使用相同的工艺,制备专用试样,以便于AFM测量。生产的样品和AFM测量的示意图如图8所示。样本由几个步骤组成,测量形成的扇贝区域的最大厚度。如图8所示,这样有利于AFM探针更容易地靠近样品表面。得到的Si {100}和Si {110}表面的AFM图像如图9所示。 如图9所示,当KOH蚀刻进行时,表面变得光滑。从TEM和AFM中获得的结果测量,我们得出结论,扁平化扇贝区域与Si悬臂样品的机械强化有关。

图8.波希法生产的AFM测量方法

图9.Si {100}和Si {110}表面两者的AFM图像

- 总结

我们研究了使用KOH蚀刻对断裂强度的影响,并通过蚀刻研究了Si悬臂的机械强化机理。得到的结果如下:

(1)随着蚀刻的进行,Si {100}和Si {110}样品中的断裂应力增加。 Si {100}和Si {110}中获得的最大断裂应力分别为4.2 GPa和3.7 GPa。

(2)通过TEM研究悬臂试样的表面,估计受影响流层的厚度小于10 nm。

(3) 通过AFM评价表面形态。 随着KOH蚀刻的进行,表面粗糙度降低。

我们得出结论,扇贝的形状变化与Si悬臂的机械强度有关。

- 参考文献

- R. S. Muller, R. T. Howe, S. D. Senturia, R. L. Smith, R. M. White, “Microsensor”, IEEE press.

- H. Yamasaki, “Handbook of sensors and actuators – Intelligent sensors (vol. 3)”, Elsevier.

- L. Ristic, “Sensor technology and devices”, Artech House.

- N. Maluf, “An introduction to microelectromechanical systems engineering”, Artech House.

- K.E. Peterson, “Silicon as a Mechanical Material”, Proc. IEEE, 70, 5, 420-457, (1982).

- T. Ando, M. Shikida, and K. Sato, “Tensile-mode fatigue testing of silicon films as structural materials for MEMS”, Sensors and Actuators, A93, 70-75, (2001).

- K. Sato, T. Yoshioka, T. Ando, M. Shikida, and T. Kawabata, “Tensiletesting of silicon film having different crystallographic orientations carried out on a silicon chip”, Sensors and Actuators: A 70, 148-152, (1998).

- T. Tsuchiya, A. Inoue, J. Sakata, M. Hashimoto, A. Yokoyama, and M. Sugimoto, “Fatigue Test of Single Crystal Silicon Resonator”, Tech. Dig. 16th Sensor Symp., Kawasaki, Japan, 277-280, (1998).

- T. Tsuchiya, Y. Yamaji, K. Sugano, O. Tabata, “Tensile and TensileMode Fatigue Testing of Microscale Specimens in Constant Humidity Environment”, Experimental Mechanics, 50, 4, 509-516, (2010).

- C.L. Muhlstein, S.B. Brown, and R.O. Ritchie, 'High-Cycle Fatigue of Single-Crystal Silicon Thin Films', J. Micro-Elect.-Mech. Syst., 10, 4, 593-600, (2001).

- X. Li, T. Kasai, S. Nakao, T. Ando, M. Shikida, K. Sato and H. Tanaka: Anisotropy in fracture of single crystal silicon film characterized under uniaxial tensile condition, Sensors and Actuators A, 117, 143-150, (2005).

- X. Li, T. Kasai, N. Nakao, H. Tanaka, T. Ando, M. Shikida and K. Sato: Measurement for fracture toughness of single crystal silicon film with tensile test, Sensors and Actuators A, 119-1, 229-235, (2005).

- T. Ando, X. Li, S. Nakao, T. Kasai, M. Shikida and K. Sato, “Anisotropy of fracture strength and fracture toughness of micro-sized single-crystal silicon”, Trans. The Inst. Elect. Eng. Japan, 125-E (7), 307-312, (2005).

-

S. Nakao, T. Ando, M. Shikida and K. Sato, “Effect of

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487329],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。