英语原文共 10 页

扩散泵性能自动测试系统的研制及不确定度分析

摘 要:在这篇论文中介绍了一种新研制的用在实验室的扩散泵性能自动测试系统。该系统利用两个光纤传感器来指示玻璃滴定管中的液位,并利用步进电机驱动的针阀来调节试验圆顶中的压力,该系统可以根据ISO 1608自动测试扩散泵的极限压力和泵速。应用不确定度分析理论对抽水速度测量结果进行分析。基于测试原理和系统结构,研究了各组成部分和测试步骤对最终不确定度的影响程度。根据微分法建立了系统不确定度传递函数的数学模型。最后,通过实例分析,比较了人工操作和自动操作的组合不确定性(分别为6.11%和5.87%)。证明了该自动测试系统的合理性和实用性。

copy; 2012由爱思唯尔有限责任公司(Elsevier B.V.Selection)和/或中国真空学会(CVS)负责的同行评审出版。

在CC BY-NC-ND许可证下打开访问。

PACS:这里是pacs类型,用分号分隔;

关键词:扩散泵、性能测量、泵速、不确定度分析

1介绍

扩散泵是一种传统的高真空泵,它在真空科学技术领域中应用最为广泛并发挥着重要作用。然而,扩散泵性能特性的测量技术仍然落后,难以实现自动化。原因如下:根据国际标准,测量过程相当复杂。所有的测量操作都是手工操作,这意味着测试操作人员必须经过专门的培训并且必须掌握专业理论和测试技能。测量结果精度差,并且受多种人为因素的影响较大。因此,制造商很难自行测量扩散泵的性能特性。所以,大多数扩散泵在出厂前没有进行性能测试。

为了解决这一问题,作者研制了一套全自动扩散泵性能测试系统。该设备可根据相关国际标准自动进行扩散真空泵性能特性的测量。该装置能满足生产厂家的实际需要,并且推广扩散泵的测量技术。

在实际测试过程中,由于各种不确定因素的影响,被测对象的实测值与真实值之间存在误差。为了评估新开发的系统测试结果的可靠性,我们需要分析测试系统的不确定性。国际标准化组织(ISO)起草了“测量数据评估——测量不确定度表示指南”(GUM),以指导不确定度的具体分析。不确定性分析已广泛应用于很多领域,例如真空科学技术、机械精密加工、工程热物理、生物医学、社会学人口学分析。通过不确定度分析,我们不仅可以得到被测对象的测量精度,而且可以得到各输入量对最终不确定度的影响程度,据此提出具体的改进意见。

2测试设备的结构和特性

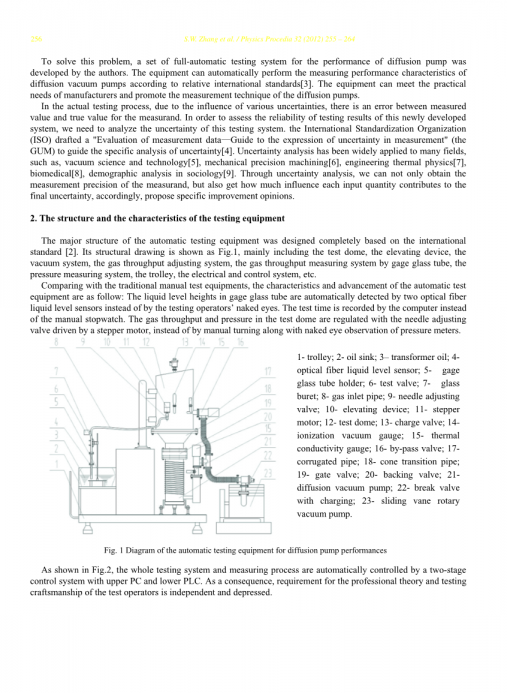

自动测试设备的主要结构完全按照国际标准设计。其结构图如图1所示,主要包括试验圆顶、升降装置、真空系统、气量调节系统、玻璃管气量测量系统、压力测量系统、小车、电气及控制系统等。

与传统的手动测试设备相比,自动测试设备的特点和先进性如下:用两个光纤液位传感器代替测试人员的肉眼自动检测玻璃管液位高度。测试时间由计算机而不是手动秒表记录。试验圆顶的气体流量和压力由步进电机驱动的针形调节阀调节,而不是通过肉眼观察压力计手动转动来调节。

如图2所示,整个测试系统和测量过程由上PC和下PLC两级控制系统自动控制。因此,对测试操作人员的专业理论和测试技能的要求是独立的,并且是降低的。

控制系统包括两种操作模式:手动操作和自动操作。手动操作模式的目的是对高校学生和企业计量人员进行实训。通过亲自操作,他们可以深入了解真空系统的组成和真空泵的性能测试原理。而自动操作模式主要是满足生产厂家的要求,并且尽量实现自动控制来提高测试效率和精度。

3不确定度评定的基本分析方法

通常,实验结果不会直接得到。相反,根据功能关系式f,被测数据Y取决于若干输入量 :

Y=f() (1)

设为的测量值。替换式(1)中的,可以得到被测量Y的估计量y。与y评估相关联的组合标准不确定度计算为与评估相关联的单个不确定度的根和平方组合,如果是独立的,随机的,因此:

(2)

其中,被称为灵敏度系数或传播系数。并且式(2)被称为不确定度传播的一般公式。

不确定度分析包括以下步骤:1)建立数学模型方程(1)来描述被测量Y和输入量之间的关系;2)从方程(1)中计算被测量Y的估计值,用y表示,使用输入估计值表示N个输入量的值。3)列出不确定度的来源,并将其分为不同的组;4)计算各种不确定度来源的个别不确定度和相应的灵敏度系数;5)使用先前计算的个别不确定度和灵敏度系数,从等式(2)中获得组合标准不确定度;6)不确定度分析和评估。

4泵速测量的个体不确定度分析

由于扩散泵的泵速测试是本文介绍的自动测试系统的基本功能和最重要的功能,因此对流动部件的泵速测量进行了不确定度分析。根据第3部分给出的不确定度分析步骤,泵速的数学模型如下面的方程所示:

(3)

方程式(3)由ISO 1608-1导出。本文研发的自动测试系统也遵循这个公式。

4.1 不确定性来源

实际上,测试系统组件中的许多元素会影响泵速的读数,例如测试圆顶设计的变化,真空计的位置。但我们不考虑系统结构的误差,而是把重点放在泵速计算公式输入量的误差上。

扩散泵速度测试系统的不确定度来源可分为两类:1)实际环境温度与标准环境温度之差引起的不确定度,以及温度不稳定引起的不确定度;2)的测量值误差传播引起的系统不确定性。

环境温度肯定会影响测试结果。由于泵速测量是一个多输入量的复杂过程,并且在每次测试过程中都会出现环境温度对测试结果的影响,很难直接用数学公式来说明环境温度引起的测量误差。鉴于此,ISO 1608-1明确声称,试验过程中的环境温度范围为20plusmn;5℃。本文所描述的测试过程是在20plusmn;1℃下进行的,因此本文忽略了环境温度引起的不确定性。

下面的分析仅考虑由所列来源引起的系统不确定性。

4.2 个体不确定性评价

由于个体不确定性来源不同,相应的不确定性评价方法也各不相同。不确定量分为下面的三组:

1 直接测量的数量

直接测量是指物理量可以通过相应的仪器直接读取。在试验圆顶P的某一特定位置处的平衡压力和当地大气压属于这一组,因此我们以P为例计算其不确定度u(p)。

直接测量的不确定度包括两部分。首先,在明显相同的条件下,被测对象重复测量的变化引起的不确定性。这类不确定性是通过统计分析方法得到的,由下式给出:

(4)

式中:s(p)为实验标准差,n为独立观察次数。

其次,由于测量装置的测试精度而产生的不确定性,可从制造商的规范、校准证书、手册或其他来源获得。当仅能评估误差的上下限时,应假定与该误差相关的不确定性为矩形概率分布。然后,如果p是真空计测试精度的半范围极限,假设概率分布为矩形(),则标准不确定度由下式给出:

(5)

p的组合不确定度u(p)为:

(6)

2 间接测量的数量

该组包括四个量:,他们用简单间接法获得。以为例说明评估过程。用质量体积法测定玻璃滴定管中油的密度,计算公式为:

(7)

的组合不确定度u(表示为:

(8)

式中u(m)、u(M)、u(V)为直接测得的量的不确定度,之前已经介绍了其计算方法。

3 校准数量

有些物理量值不能通过直接测量得到,并且它们应该采用一些标准方法或规则进行校准。在该系统中,V和均采用经典的液体注入法标定,并根据标定量的大小和标定环境给出标定误差。

玻璃滴定管制造工艺的误差是造成测量不确定V的主要原因。玻璃滴定管内表面存在圆柱误差,在这种情况下,高度为1 mm的玻璃滴定管的内容积是不一致的。因此,我们将玻璃滴定管的总体积校准误差分配到每单位毫米,如式(9)所示。后一种分析表明,V的不确定性不占主导地位,因此这一假设是合理的。

(9)

式中为玻璃滴定管总体积校准误差,H为玻璃滴定管高度。

的不确定性来源包括三个部分:玻璃滴定管体积校准误差、真空管体积校准误差和真空管形状变形。由玻璃滴定管内总容积和玻璃滴定管顶部与针阀中部之间的真空管内容积组成。是玻璃滴定管的体积校准误差。是的体积校准误差。由于真空管很软,其内部容积很容易受到外部因素的影响,例如温度、压力。特别是当管子弯曲平直时,存在明显的体积差。由于这些原因,我们发现在弯曲和笔直的情况下,真空管体积的差异为2%,真空管形状变形的误差写为。的组合不确定度u()由以下公式给出:

(10)

5 该校准器的总不确定度

根据式(2)和(3),利用组合不确定度的一般公式,可以用表示扩散泵速度的相对组合不确定度,作为相对不确定度的函数:

其中各不确定度u(的灵敏度系数表达式见表2。

6 案例研究

由于在不同的测量压力点,扩散泵的泵速波动较大,玻璃滴定管尺寸不一致,泵速的不确定度也不相同。以测量压力点为例,给出不确定度的计算结果。

在这种情况下,我们选择了一个内径为3.0毫米的玻璃滴定管,计算出的泵速为s = 1234.5 L/s。各源的测量值、不确定度、灵敏度系数和相对不确定度如表3和图4所示。

利用相对组合不确定度公式(11),压力下的泵速相对组合不确定度为6.11%。如图3所示,各不确定度源对总组合不确定度的贡献是不同的,前三个是试验圆顶平衡压力的不确定度为5.78%,的不确定度为1.51%,液位上升时间t的不确定度为1.06%。因此,在实际系统设计和数值测试过程中,应优先降低测量误差,特别是真空计的测量精度。

图4显示了不同不确定度源()的不确定度以及从至不同测量压力点的总组合相对不确定度。我们可以明显地看出,总组合不确定度的折线与的折线几乎重合,这证明u(p)是总组合不确定度的主要贡献。实际上,新研制的真空计测量精度为10%,因此我们应选用测量精度更高的真空计。通过观察每一个不确定度的折线,虽然不确定度从波动到,但它们保持稳定在一个固定值附近。

7 人工操作与自动化操作的不确定度比较

前三部分不确定度的计算案例是基于人工操作,而在自动测试过程中,三个物理量(h,,t)的测量方法发生了变化。因此,这三个来源引起的不确定度值是不同的。

在自动测试过程中,用两个光纤传感器来指示玻璃滴定管油柱的高度。试验前,调整玻璃滴定管的垂直高度,使玻璃滴定管上的刻度线与油池中的油位齐平。然后,调整两个光纤传感器的高度,使下光纤传感器与油位之间的高度差为,上光纤传感器与下光纤传感器之间的高度差为h,因此,对于所有测试压力点,和h的值相同。其中的不确定性是由于光纤传感器垂直方向安装误差0.1毫米造成的。从h得出的不确定性u(h)为:

(12)

对于,我们还应考虑当调整玻璃滴定管的高度,使玻璃滴定管上的底部刻度线与油面齐平时,操作人员裸眼观察带来的误差。从得出的不确定性u(为:

(13)

在自动测试过程中,自动记录液位上升时间t。不确定性主要是由于PC机与PLC之间的数据通信时间损失以及软件运行过程造成的。不考虑复杂的分析,总时间误差为40毫秒,明显比人工操作准确。从t得出的不确定性u(t)为:

(14)

采用组合不确定度计算公式(11),在压力下自动测试过程的相对组合不确定度为5.87%,其他测试压力点的组合不确定度用带正方形符号的折线表示如图5所示。

图5显示了自动和手动测试模式在不同测试压力点的不确定度分布。一些分析如下:

1)自动和手动测试模式的不确定性基本相同,自动测试模式在精度上没有明显优势。主要原因是,在所有不确定度源中,试验圆顶中平衡压力P的不确定度占最大比例(接近93%)。在两种工作方式下,真空计的测量精度相同。该测试系统需要选用先进的、测量精度较高的真空计。否则,将成为整个系统的瓶颈。

2)200 mm入口扩散泵的泵速稳定在1100L/s,低于产品说明书中给出的1500 L/s的泵速。由于内径为400mm的试验圆顶与入口为200mm的扩散泵之间存在过渡界面,不符合ISO标准的规定。过渡界面导致额外的流动电导,降低了泵送速度。

3)不确定性在后从6%上升到16%左右。这是因为扩散泵在如此大的压力下不能有效工作,试验圆顶内的压力波动剧烈,因此,根据式(4)计算的A型不确定度u(相当大。事实上,在其他测试压力(从到)的不确定度u(相当小,甚至可以忽略不计。

8 结论

本文介绍了一种新研制的用于实验室的扩散泵性能自动测试系统。自动化的关键技术是:用两个光纤传感器代替测试人员的肉眼,自动检测玻璃管油柱的液位。液位上升时间由计算机记录,而不是由手动秒表记录。我们试图通过步进电机驱动的针形调节阀来调节试验穹顶和气体的压力,而不是通过肉眼观察压

资料编号:[6016]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。