英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

A Method for Determination of Stress and Fatigue in Risers and Wellheads

Harald Horn, Ferrx AS; Arild Saasen, Det norske oljeselskap ASA and University of Stavanger; Arnljot Skogvang, Lundin Norway AS

隔水管和井口应力和疲劳的测定方法

版权所有2016,IADC/SPE钻井会展

本文件准备于2016年3月1日至3日在美国德克萨斯州沃思堡举行的IADC/SPE钻井会展上发表。

在审查了作者提交的摘要中所包含的信息之后,本论文被选为IADC/SPE项目委员会的报告。本论文内容未经国际钻井承包商协会或石油工程师学会审查,并由作者修改。材料不一定反映国际钻井承包商协会或石油工程师协会、其官员或成员的任何立场。未经国际钻井承包商协会或石油工程学会书面同意,禁止电子复制、分发或存储本文件的任何部分。印刷复制的许可仅限于不超过300字的摘要;插图不得复制。摘要必须明显包含IADC/SPE版权的认证。

摘要

本文提出了一种新型无损检测钢结构损伤和裂纹的方法。给出了不同足尺结构的应力和疲劳试验结果,并与疲劳寿命预测的实际应用相联系。本文记录了隔水管元件的常规循环加载试验,以验证该方法。本课题的研究方法是:通过对输入电脉冲电压响应的分析,确定材料的磁导率和电导率的性质及其变化。该响应是在各种条件下测量的瞬态压降信号,作为计算材料应力、疲劳和裂纹形核及裂纹发展参数的基础。材料的老化程度可用于计算使用寿命。该方法已经在不同钢合金中不同类型的应力和疲劳荷载作用下进行了测试和验证。通过对钻井隔水管的疲劳试验,证明了高周疲劳试验对弹性应力和永久变化早期检测的高灵敏度。对残余应力(即钢的记忆应力(弹性)的能力)的高灵敏度是与上次测量以来出现的最大应力成比例的特征。在隔水管上,安装测量装置来测量最薄弱位置钢的实际情况。此外,该信息还可用于校准模拟隔水管状况的数学模型,以减少估计的误差。

简介

如今,结构疲劳监测是基于应变测量的应力计算和结构运动监测。然后,用这些数据来估计结构的退化程度,例如以统计应力-寿命数据(称为Woacute;hler或S-N曲线)的形式。这些数据中通常存在较大的分散性,因此得出的疲劳估计值通常非常保守。

在铁磁钢中,磁性和电阻取决于与循环加载相关的微观结构和宏观损伤。因此基于电磁原理的测量方法适用于监测裂缝萌生前后的实际疲劳损伤。

在下文中,提出了一种基于在监测区域内不同深度和多个位置测量磁导率和电阻变化的方法(Horn,2011)。该方法的一个应用是监测循环加载期间由于疲劳而引起的材料变化,以便检测和监测早期退化。

另一种应用是隔水导管接头的现场检查,这一点已经在API的《钻井隔水管推荐规程》(API RP 16Q,1993)的修订版中被提及。在本文中,建议“定期对所有隔水管部件进行现场检查和维护”,并且“为承受最高疲劳损伤的接头规定较短的使用期限”。

当比较出现最大疲劳载荷的临界区域的实际钢材情况时,本检测方法符合这些建议。通常,两个或三个立管接头都装有仪表,因此通过现场检查可以获得这些点的准确状态数据。此外,这些点的测量值可用于校准整个隔水管的疲劳评估模型。这样可以减少将隔水管送上岸检查,从而降低运行成本,延长安全运行期。

理论背景

四点电位降测量原理

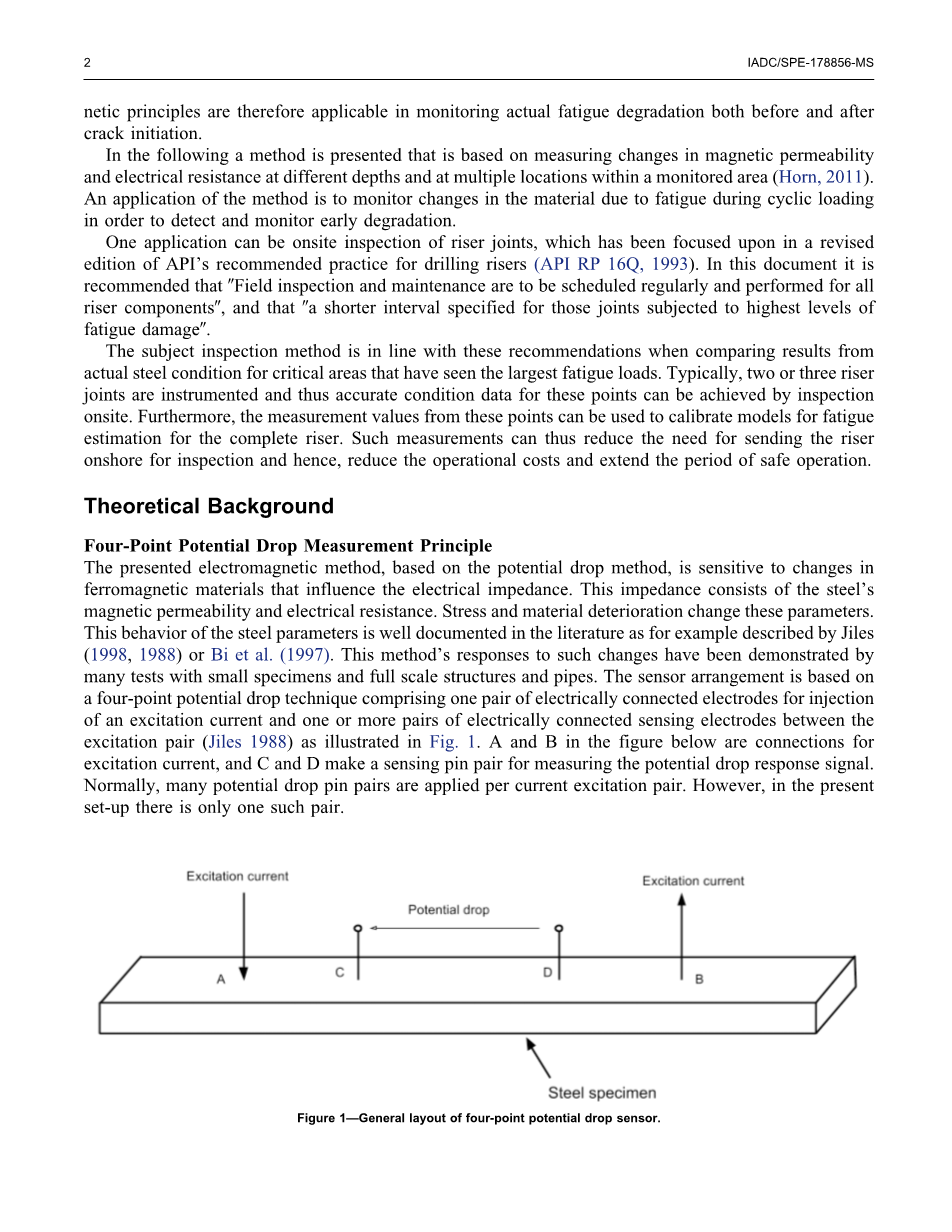

基于电位降法的电磁法对铁磁材料中电阻抗的变化非常敏感。这种阻抗由钢的磁导率和电阻组成。应力和材料劣化改变了这些参数。钢材的这种表现在Jiles (1998, 1988)和Bi(1997)等人发表文献中有很好的记录。本方法对这些变化的敏感度已经通过许多小样本、全尺寸结构和管道的试验证明。传感器布置基于四点电位降技术,包括一对用于输入激励电流的连接电极和一对或多对激励对之间的连接传感电极(Jiles 1988),如图1所示。下图中A、B为励磁电流连接点,C、D为测量电位降响应信号的传感器。通常,每个电流激励对使用许多对电位降测量传感器。然而,在本文的设置中,只有一对电位降测量传感器。

激励电流

激励电流

电位降

图1——四点电位差传感器总布置图

钢材试样

励磁电流、响应信号(电位降)和偏差如图2所示。励磁电流脉冲的一般持续时间为0.5s。图2显示了钢材在两种不同情况下测得的瞬态响应曲线。这里给出了被监测对象的瞬态电压响应a(t)和在较高应力下评估材料状况时测量的瞬态电压响应n(t)。图2中向右的曲线显示了两个瞬态响应之间的偏差d(t)=[n(t)/a(t)– 1]1000 [ppt](千分之一)。偏差d(t)表示瞬态n(t)到瞬态a(t)的偏差,从分数中减去1,只要瞬态相等,d(t)就为零。乘以1000得到千分之几。

在铁磁钢中输入电流阶跃时,响应信号的瞬态形状是由趋肤效应引起的。图2所示的瞬变过程由其时间常数表征,它与方程式1所示的钢参数有关:

其中t是壁厚,是电导率,是自由磁导率,相对磁导率。

图2-概念波形。励磁电流脉冲,响应信号a(t)和n(t),是两种不同钢条件下测得的两条瞬态曲线,以及两个响应信号之间的偏差d(t)

偏差

偏差d(t)

电压

电流

响应信号

励磁电流

测量原理

总则 本节旨在描述疲劳与钢的电磁性能之间的关系。磁导率和电阻是影响这些测量的主要参数。我们讨论了如何通过测量这些参数的变化来监测疲劳过程中裂纹萌生之前的材料退化。

疲劳过程中材料的初始变化是表面位错和微裂纹的生长。这将导致磁导率降低,然后增加表面电阻。外表面和下表面的这些变化由瞬态电压响应监测。这种反应随材料变化的程度而变化,即当微裂纹扩展成更大的裂纹时,可以测的不同的响应,因此在任何裂纹可见之前,都可以检测到材料的这种退化。

钢材的疲劳和微观结构 疲劳是指暴露在循环载荷下的材料或部件的不可逆变化。这些变化是宏观裂纹开始扩展前的裂纹萌生、扩展和微观结构变化。微观结构的变化与材料密度和结构错位密切相关。疲劳过程通常分为三个阶段(Klesnil和Lukscaron;scaron;,1992),第一阶段是循环塑性变形的累积,第二阶段是滑移带的形成和微裂纹的形成和生长,第三阶段是宏观裂纹的扩展到失效。第一阶段与材料性能密切相关,最常见的特征是循环应力应变行为。在第二阶段,变化更局限,例如朝向自由表面和应力集中区域。这导致了微裂纹的形成,而微裂纹又可能长大,并可能聚集成宏观裂纹。在光滑表面上的典型疲劳过程中,材料大多处于第一阶段。在有应力集中点的粗糙表面上,第一阶段几乎完全不存在,疲劳过程直接从裂纹萌生和扩展开始。

基于钢的磁性变化的疲劳监测 铁磁钢的电磁性能在很大程度上取决于金属的微观结构(Jiles,1998)。因此,磁性测量在钢金属的无损测量评估(NDE)中有着悠久的应用传统(Jiles,1988)。一些实验室的研究已经证明,磁性变化的测量可用于监测疲劳损伤(Lo 等人.,1999;Bi 等人.,1997;Chen 等人.,1994;Govindaraju 等人.,1993;Lo 等人.,2000;Bose,1986)。这些研究的基本结论是,钢材的电磁性在早期疲劳循环期间快速变化,随后更为平缓的变化,直到再次观察到快速变化即将导致疲劳失效。这一发展过程与上述疲劳的不同阶段有关。循环应力-应变行为会导致材料的初始变化,初始变化改变了材料的微观结构,进而影响材料的磁性。随后,在第二疲劳阶段会发生更多的局部变化,从而导致磁性发生逐渐的变化。疲劳破坏附近的大规模变化通常与结构的裂纹扩展和破坏有关。

钢的磁性依赖于材料的微观结构,这主要是由于磁化过程动力学与微观组织特征之间的相互作用。一块铁磁性材料中的每一个晶粒内部都由几个磁畴组成。这些区域被称为畴壁的边界分隔开。当材料暴露在磁场中时,例如由于电磁铁或注入电流,磁化是通过磁畴的生长而发生的,磁畴的磁化与磁化场是一致的。磁畴的增长需要磁畴壁的移动。然而,由于微结构缺陷的阻碍,畴壁不能自由移动。这些缺陷的影响可视为一种与磁化力相反的摩擦力,从而使磁导率降低,使材料更难磁化。这种现象的一个著名的例子是随着位错密度的增加磁导率降低(Astie and Degauque,1981)。

虽然实验室研究中使用的几种磁性方法对微观结构的变化很敏感,但大多数方法在实际监测应用中都有局限性。有些方法只测量体磁特性,如磁滞测量。其他测量方法的特点,如传统的巴克豪森噪声或涡流测量主要对薄表面层敏感。然而,区分材料主体的变化和这种材料表面的变化是很重要的。要测量疲劳损伤,其意义在于变化是发生在钢材表面的大块区域还是局部区域。这又取决于疲劳的阶段。此外,对不同深度(包括内表面和外表面)变化的灵敏度提高了区分影响磁性的不同现象的能力。最后,当涉及到检测和量化更严重的损伤(如裂缝,主要导致电阻增大)时,单纯的磁性方法有局限性。

基于电阻的方法 电阻测量是一种广泛应于检测和监测裂纹扩展的技术(Merah,2003;Cˇernyacute;,2001)。电阻测量通常采用著名的四点电位降法,测量输入电流引起的电位降。电位降法的一个优点是,它适用于各种环境条件,例如高温大规模试验(Cˇernyacute;,2004)。直流电位降法是结构健康监测的理想方法(Chung,2001)。最近发表的研究也得出结论,钢在循环加载过程中电阻的变化可能与疲劳导致的缺陷密度增加有关,例如微裂纹(Starke等人,2011)。

传统电位降法 传统的局部放电技术基于分别向交流电位降(ACPD)或直流电位降(DCPD)输入相应的交流电或直流电流。直流电位降DCPD只取决于材料的导电性和几何形状。由于电磁趋肤效应,交流电位降ACPD具有频率依赖性,这会导致输入的电流在表面薄层中高频流动。最近实验室的研究已经证明,这种多频率的交流电位降(ACPD)测量法可以用作材料表征测量的手段(Bowler等人,2008年;Bowler,2011年)。

瞬态电位降法 瞬态电位降法结合了ACPD和DCPD的特点,为现场测量提供了一种比ACPD更简单的方法。在瞬态电位降法中,以脉冲电流作为激励源,测量了产生的瞬态电压响应。这种技术的优点是,由于脉冲电流由多个频率组成,单个瞬态响应包含材料中多个深度的信息。

用瞬态电位降法监测疲劳 这种监测疲劳的方法基于测量监测区域内多个探头位置的瞬态电位降。通过比较在不同时间点测得的数据,监测电磁特性的变化。固定传感器的使用确保了高重复性和对材料参数微小变化的敏感性,这些是通过较大的信噪比实现的。使用便携式传感器的其他电磁测量方法依赖于操作,使得测量结果取决于测量人员的技术或使用的传感器。由于传感器的简单性和固定性,电位降法在这方面上具有优势,因此与Bowler(2011)所述的其他方法相比,瞬态电位降法测量结果的表述更简单。瞬态电位降法的一个优点是可以连续监测疲劳过程的不同阶段。信号的瞬态相位用于测量微观结构变化引起的深度剖面内的电阻和磁导率的变化。

瞬变刚开始时对材料外表面的任何变化都具有高灵敏度性,并且由于此时的电流在表面层中流动,因此可用于检测表面的裂纹萌生。信号的稳态相位相当于直流电位降DCPD,与磁性特性无关,但对不连续损伤(如疲劳裂缝)敏感。也就是说,瞬态电位降对材料微观结构和缺陷的变化都很敏感,这意味着它既可以用于监测裂纹萌生前材料的老化,也可以用于检测和监测裂纹萌生后的扩展。本质上,对不同深度电阻和磁导率变化的敏感性以及对损伤的高度敏感性,使钢结构的完整性监测更为全面。

试验结果 如前几节所述,测量材料不同深度电磁特性的变化对于表征疲劳引起的材料变化至关重要。下面举例说明如何根据不同深度材料特性的变化来表征瞬态电位降信号。这些测量数据取自四点弯曲试验台隔水管段试验期间疲劳监测的数据资料。通过了解电阻和磁导率的变化如何影响响应信号,可以定性地对测量结果进行基本解释。

为了改善信号的描述方法,本文采用了一种考虑不同深度电磁参数对信号影响的瞬态电位降物理模型。此处使用的模型是厚度为15.5mm的分层导体,其对应于被测隔水导管的公称壁厚。模型中使用了三层。各层之间的分界出现在1mm和2mm的深度处,对应于厚度为1mm的两个表面层。为了使模型和测量结果之间具有足够的一致性,使用两个表面层很有必要。

模拟偏差信号首先要建立一个参考信号。这里,假设参考条件相同,参数,。选择这些参数是为了使模拟瞬态具有与从隔水管测量的参考瞬态相似的长度和直流电平。

图3——层状导体电阻和磁导率变化的实验测量和理论预测曲线(虚线曲线)。

在图3中给出了对应于10000个疲劳循环累积变化的测量偏差信号。电位差是时间的函数。前10 ms的结果如图4所示。还给出了一个模拟的偏差信号,对应顶部1 mm层的导电率降低30%,接下来两层的相对磁导率降低8%和40%。模型顶层电导率下降可以理解为表面电阻的增加。因此,疲劳循环引起的变化可归因于表面电阻的增加和管壁下部相对磁导率的降低。

图4-图3早期区域的特写

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237764],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。