英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

钢铁工业用水系统的优化与评价

摘要

在钢铁工业中,用水主要是在清洁和冷却方面。所有这些不同的工序产生的废水不仅在水量上不同,在水质上也有所不同。本研究将所有用水过程整合到一个系统中,并应用物质流分析方法来建立钢铁企业用水网络优化模型和评价指标体系。基于该评价指标体系,对我国大型钢铁企业用水现状进行了评价,指出了目前钢铁企业用水存在的问题。对用水现状和优化用水状况进行了对比分析,为网络优化和对策衔接提供了依据。最后,本文对中国最重要、最大的钢铁企业之一进行了分析。结果表明,优化后的工艺淡水消耗量可降低11.1%,废水排放量可降低94.54%。

关键词:物质流分析、钢铁企业、生产工艺、优化与评价

1.引言

2008年,中国大部分大型钢铁企业生产每吨钢铁平均淡水消耗量为7-8.3m3/t。而发达国家仅仅为3-4.2m3/t(jin,2009)。形成这种差距的主要原因是中国的钢铁工业的节水研究主要集中在生产设备、工艺及末端处理技术等方面,相比之下,关于用水网络优化的研究却很少(tang and wang,2006)。但值得注意的是,早在1980年高山等人就开始了关于用水网络优化的研究(1980)。首次提出了水回用中的最优配水网络理论。此后,用水网络优化的研究得到了后来学者的扩展。基于能量回收系统的夹点概念,wang和smith提出了水夹点技术(huang et al,1999)在网络优化中的应用。Dominic et al,(2005)综合夹点分析和时变水栅分析技术(WCA)研究间歇过程系统的最大水回收网路。综合水夹点分析与线性规划,Oliver et al,(2008)在阿根廷圣胡安酒庄构建了用水优化网络,使酒厂工业用水节约了30%。Shafiei et al,(2004)基于对各工序的用水需求和用水来源特征的分析,对某制浆造纸企业进行了水网络分析。他利用遗传算法和线性规划相结合的方法,构造了具有特定过程约束和目标函数的新型白水网络结构。Kim et al(2009)应用混合整数非线性规划(MINLP)为流程工业设计了废水和热交换网络,并且根据成本估算对该网络进行了优化。结果证明了该方法的有效性。此外,MINLP还被后来的研究人员进一步应用到了分析和优化炼油行业和循环冷却水系统中的水网络(Matijasevic et al ,2010;Jose et al,2010)。基于遗传算法,Weili Jiang等人提出了一种优化印染行业生产计划的算法,该算法可以使淡水消耗量减少到20%-30%(Jiang et al,2010)。

然而,现有的用水网络优化理论和方法大多被应用在炼油、食品和印刷等行业。关于钢铁行业的相关研究几乎是空白的。这可以归因于网络优化过程中的高动态性和复杂性,因此必须考虑到不同生产过程、不同产品和当地气候变化对水质的要求。因此,将上述网络优化理论和方法应用到钢铁企业用水系统的研究中时存在一定的局限性。为此,本研究引入了SFA-跟踪观察模型,为钢铁企业用水系统建立了网络优化模型。此外,本文建立了钢铁企业节水评价指标系统,旨在解决钢铁企业用水评价标准不一致的问题。

2.方法和理论

2.1物质流分析

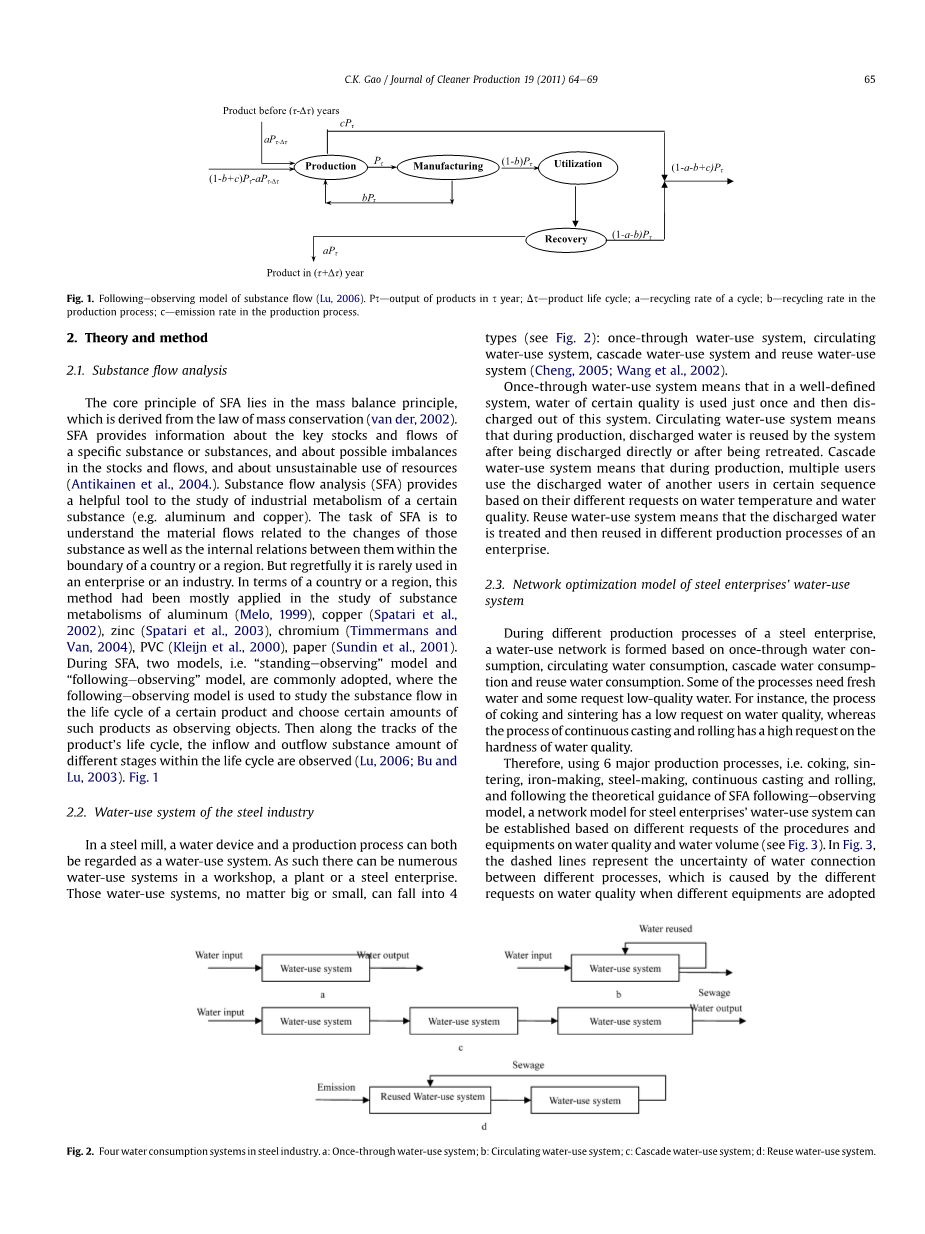

SFA的核心原理在于质量平衡原理,该原理来源于质量守恒定律(van der,2002)。SFA提供了有关特定物质的主要储存和流量,储存和流量可能出现的不平衡以及资源不可持续使用的信息。(Antikainen et al,2004)。物质流分析(SFA)为某些物质(例如铝和铜)的工业代谢提供了有用的工具。SFA的任务是了解与这些物质变化有关的物质流动以及它们在一个国家或地区边界内的内部关系。但遗憾的是,它很少应用到企业和行业中。就一个国家和地区而言,该方法主要用于铝(Melo,1999)、铜(Spatari et al,2002)、锌(Spatari et al,2003)、铬(Timmermans and Van,2004)、聚氯乙烯(Kleijn et al.,2000)和造纸(Sundin et al.,2001)的物质代谢研究。在SFA分析中,有两个模型,即“站立观察”模型和常采用的“跟随观察”模型。其中跟随观察模型用于研究某种产品生命周期中的物质流动,并选择一定数量的此类产品作为观察对象。然后沿着产品生命周期的轨迹,观察生命周期内不同阶段的流入和流出物质量(Lu,2006; Bu and Lu,2003)。图1。

图1 物质流的跟踪观察模型

2.2钢铁行业的用水系统

在钢铁厂中,水设备和生产工艺都可以看作是一个用水系统。因此在车间、工厂或钢铁企业里可以有很多用水系统。这些用水系统,不论大的还是小的,都可以分为四种类型(可见图2),直流用水系统,循环用水系统、梯级用水系统和回用水系统(Cheng,2005; Wang et al.,2002)

图2 四种用水系统示意图

直流用水系统是指在一个定义明确的系统中,一定质量的水只使用一次,然后从该系统中排出。循环用水系统是指在生产过程中,排放的水经直接排放或回收后被系统再利用。梯级用水系统指的是在生产过程中,多个用户根据他们对水温和水质的不同要求,以一定的顺序使用其他用户的排放水。中水回用系统指的是排放水经过处理后再回用到企业的不同生产过程中。

2.3钢铁企业用水系统的网络优化模型

钢铁企业在不同的生产过程中,用水网络的构成是基于直流用水消耗量,循环用水消耗量、梯级用水消耗量和回用水消耗量的。一些工艺过程需要淡水、一些则需要低质量的水。例如,焦化和烧结工艺在水质上的要求较低,然而连铸和连轧工艺需要在水质硬度上的要求很高。

因此,使用6种生产工艺,即炼焦、烧结、炼铁、炼钢、连铸和轧制,遵循SFA跟踪观测模型的理论指导,可以根据工序和设备对水质和水量的不同要求,建立钢铁企业用水系统的网络模型(可见图3)。在图3中,虚线表明不同工序之间的水连接的不确定性,这是由于同一生产工序中采用不同的设备时对水质的要求不同而造成的。举个例子,熔炉和转炉对水质的要求就是不同的。

图 3钢铁工业用水网络模型

根据上述用水网络模型,可以识别出用水系统存在的问题和节水的重点。然后结合相关节水技术,通过调整和优化供水管网和管网结构,建立了优化的管网模型。因此,虚线(在图3中)可以变成实线。应用程序将在下面的案例研究中详细讨论。

3.钢铁企业用水系统的评价指标系统。

为了比较分析钢铁企业的用水状况和节水效果,应建立一套评价指标,以反映钢铁企业技术创新和管理水平提高所产生的节水绩效。基于上述网络模型和钢铁企业的用水特征,利用生态系统评价指标建立评价指标体系。指标体系可以分为两个不同的级别,即企业水平和生产流程水平。

3.1企业级别

用水系统的评价指标包括直接指标和扩展指标。

- 直接指标:用水量/吨钢,Wp,定义为生产一吨钢时所消耗的水量,可以评估用水技术并衡量钢铁企业的节水效果;循环水消耗量/吨钢Wc,定义为每吨钢的循环水量,可反映企业的水循环技术;淡水消耗量/吨钢Wf,定义为每吨钢消耗的工业淡水量,可以评估钢铁企业的节水效果;污水排放量/(吨钢)We,定义为每吨钢的污水排放量,它是评价钢铁企业节水效果和环境影响的重要指标。

钢铁企业水循环过程如图4所示,虚线框代表钢铁生产过程。如图4所示,进入生产过程的水流有两部分,即每吨钢使用循环水和每吨钢使用淡水。同时,有三份生产过程产生的水,即每吨钢的再生水、每吨钢的淡水和每吨钢的污水排放。

图 4钢铁工业水循环过程示意图

基于水平衡关系,各指标关系如下所示:

Wp=Wf Wc (1)

Wf=Wl We (2)

Wp-每吨钢的水消耗量,m3/t;

Wf-每吨钢的淡水消耗量,m3/t;

Wc-每吨钢的再生水耗,m3/t;

Wl-每吨钢的水损失量,m3/t;

- 扩展指标:

水资源利用率(gamma;)定义为某个统计过程中某个生产过程中总耗水量与淡水之比。它可以间接反映工业淡水的使用价值和用水技术,该方程可以表示为:

gamma;=Wp/Wf (3)

水循环效率(mu;)定义为某个统计过程中循环水与总耗水量之比。它可以评估水资源利用和用水技术。

公式如下:

mu;=Wc/WpХ100% (4)

水环境效率(eta;)是钢铁制造过程中每吨钢的污水排放量的倒数。它可以评估用水过程中的环境友好度。该方程可以描述为:

eta;=1/We (5)

从公式(1)(4)可以得到水资源利用率与水循环效率之间的关系:

gamma;=1/(1-mu;)

3.2生产工艺水平

生产工艺水平的评价指标与企业水平具有相同的含义。但是它们的产品和分析对象不同,前者使用的是一顿中间产品(例如,每吨焦炭和每吨矿石)而不是每吨钢。因此,应相应的更改单位。例如焦化的评估指标包括:用水量/吨焦炭、循环水/吨焦炭、淡水消耗/吨焦炭、污水排放量/吨焦炭,水循环效率,水资源利用率和水环境效率。

4.案例研究

本文为中国安钢集团建立一个网络模型,同时,利用上述评价指标对A钢网络优化前后的耗水状况进行评价和分析。A钢是建国以来最大的钢铁联合企业之一,年产能力达到1800万吨粗钢。图5显示,2000年到2009年的每吨钢淡水消耗量。从图6可以看出,A钢在每吨钢淡水消耗量上排名第六,这表明该企业的用水技术在中国冶金排名中处于中上位置。

图 6、2009年6-3月我国主要钢铁企业吨耗淡水量

图 5、2000-2009年钢铁每吨淡水消耗量

根据上述方法和理论,建立A钢用水系统的网络模型(见图7),其中考虑了6个典型生产过程的用水量。

由图7可知,每吨钢的工业淡水用量为3.77m3/t;循环用水量为167.191m3/t;耗水量为172.308m3/t;废水排出量为0.454m3/t;水资源利用率为45.71%;水循环效率为97.03%;水环境效率为2.20%。

A钢的用水问题是:1、高淡水消耗量,这是因为没有淡水要求的用水系统都是用的淡水;2、水环境效率低,这是因为废水经过简单处理后直接排入环境,导致大量污水排放。

为了解决上述提到的问题,应采取以下优化措施,1、焦化过程中的用水系统,包括焦炉、焦炭水淬和除尘等,可以使用回用水;2、炼铁过程中,冷却用水系统产生的污水可以提供给焦化工艺用水系统(包括焦炉、焦炭水淬和除尘)、烧结工艺(包括粉尘、洗涤、烧结矿混合料和回热矿石)、炼钢工艺(包括烟气净化和矿渣处理用水系统)和轧制工艺。3、来自各种生产工艺的废水应收集到处理中心,这样可以经过深度处理后可用于其他用水系统。基于这些优化措施,A钢的用水系统网络模型如图8所示。

图 8、钢铁耗水网络优化模型。

图 7、钢铁耗水量的网络模型。

在建立的指标体系的基础上,对A钢生产过程中的用水量以及优化前后的整个生产流程进行了比较和分析(见表1和图9)。

表1 钢铁用水系统网络优化前后用水量

|

工艺 |

Wp(m3/t钢) |

Wc(m3/t钢) |

Wf(m3/t钢) |

We(m3/t钢) |

gamma;(%) |

mu;(%) |

eta;(%) |

|

|

结焦 |

现状 |

0.452 |

15.466 |

15.968 |

0.091 |

35.35 |

96.86 |

3.58 |

|

优化 |

0.282 |

15.466 |

15.968 |

0.005 |

56.60 |

96.86 |

66.67 |

|

|

lt;

剩余内容已隐藏,支付完成后下载完整资料 资料编号:[238156],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

您可能感兴趣的文章

- 两种水处理厂活性污泥生物群落生物指示物真核生物的比较:一个案例研究外文翻译资料

- 针叶凋落物挥发性有机化合物的顶空-固相微萃取技术分析外文翻译资料

- 流动注射-在线固相萃取化学发光系统测定天然水中痕量铜外文翻译资料

- 电感耦合等离子体原子发射光谱法,火焰原子吸收光谱法和紫外 – 可见分光光度法测定制革废水中的总铬外文翻译资料

- 表面改性对活性炭吸附苯酚和2,4-二硝基苯酚的影响外文翻译资料

- 伊斯坦布尔一级和三级城市污水处理厂的成本比较评价外文翻译资料

- 基质固相分散(MSPD)是测定粉尘中多溴二苯醚(PBDEs)的简单有效的样品制备技术外文翻译资料

- 乙酰胆碱酯酶是广谱有机环境污染物的潜在生物标志物外文翻译资料

- 纳米材料导论概述:广谱应用外文翻译资料

- 植物和粪便生物炭的性质及其对邻苯二甲酸二丁酯和菲的吸附外文翻译资料