基于CaO的化学循环气化生物质用于富氢气体生产,具有原位CO2捕获和焦油还原

摘要:生物质的蒸汽气化可以解决不良气体和二氧化碳的影响。氧化钙(CaO)加入到气化过程中,可以起到焦油重整催化剂和二氧化碳吸附剂的双重作用,从而产生更多的氢气。但是,碳后反应的失活对连续制氢和经济前景具有挑战性。基于CaO的化学循环气化(CaO-CLG)的概念在克服这种挑战中起关键作用。这项工作主要是为了研究生物质的蒸汽气化与CaO的存在,在一个独特设计的化学循环气化(CLG)系统中,用于生产二氧化碳捕集和还原的氢生产。研究了固体循环和生产的影响。CaO-CLG,砂基化学循环气化(Sand-CLG)和CaO基鼓泡流化床气化(CaO-BFBG)的比较主要集中在气体和焦油生产上。最大H2和最小CO2浓度以及最大H2产率分别为78%,4.98%和451.11ml(STP)/g生物质,以1.04kg/m2s的固体循环速率获得。同时,最大总气体产量为578.38ml(STP)/g生物质,焦油含量为2.48g/Nm3最低。与Sand-CLG相比,在CaO-CLG中发现H2浓度高30%,H2产量高三倍。与CaO-BFBG相比,CaO-CLG导致H2浓度高15%,H2的产率几乎翻倍。此外,CaO-CLG的最低焦油含量为2.48g/Nm3,而Sand-CLG的焦油含量为68.5g/Nm3,CaO-BFBG的焦油含量为26.71g/Nm3。与Sand-CLG和CaO-BFBG相比,CaO-CLG获得的CO2浓度也显着降低了13-17%。

关键词:CaO;化学循环;气化制氢;CO2捕获;催化焦油重整;固体循环速率

1.引言

越来越多地使用化石能源导致全球变暖,气候变化和能源安全问题。因此,全世界的许多研究和开发被鼓励使用可再生和可持续的能源。氢是一种无污染的能源载体,有望成为替代发电和运输部门所使用的化石燃料的最有前景的来源[1-3]。然而,它不是天然地以可以大量获得,目前还需要合成生产。目前,有许多能源和技术产生氢气。但是大约96%的商业用氢是由化石燃料生产的,其中近50%是由天然气贡献的,主要是通过蒸汽甲烷重整[4],这是一种基于化石燃料的工艺。生物质被认为是消耗化石燃料的潜在替代品[5]。由于它在世界各地的可用性,它也被认为是最大的潜力[2]。可用于将生物质转化为富氢气体的技术可分为生物和热化学方法[6-10]。生物质蒸汽气化作为一种热化学方法,被认为是一种生产富氢合成气的有吸引力的工艺[11-16]。然而,该方法不可避免地遭受在该方法中形成令人不愉快的焦油和CO2的问题。

由于其廉价和丰富,二氧化碳(CaO)作为焦油重整催化剂和二氧化碳吸附剂的使用目前已经引起了很多关注[17]。它在焦油催化重整中的作用不仅降低了产物气体中的焦油量,而且提高了总气体和氢气的产率[1,17,18]。类似地,一旦形成气化反应从气化反应中除去CO2的另一个作用改变了产生的气体的平衡组成并促进了富含氢气的气体的产生[3,17]。然而,捕获CO2后CaO的失活似乎是连续制氢的主要障碍。此外,如果需要频繁更换CaO吸附剂,该过程可能在经济上不具吸引力[19]。要克服这些挑战,基于CaO的化学循环气化(CaO-CLG)的概念,主要针对用于原位CO2捕获的氢气生产,正在发挥重要作用。

CaO-CLG概念是通过CO2受体过程启动的,目前已通过HyPr-RING过程,ZECA过程,ALSTOM过程和AGC过程[20]开发。然而,由于它们依赖化石燃料,这些过程中的一些不被视为环境可持续的氢生产过程。此外,这些工艺设计为在高压和/或高温下运行,其中一些设计采用多回路配置,导致高操作复杂性,并且成本高。尽管这些缺点对于连续制氢的化学循环过程的操作具有挑战性,但没有形成二氧化碳。在一些先前的过程中观察到的焦油,例如HyPr-RING,似乎是有利的。

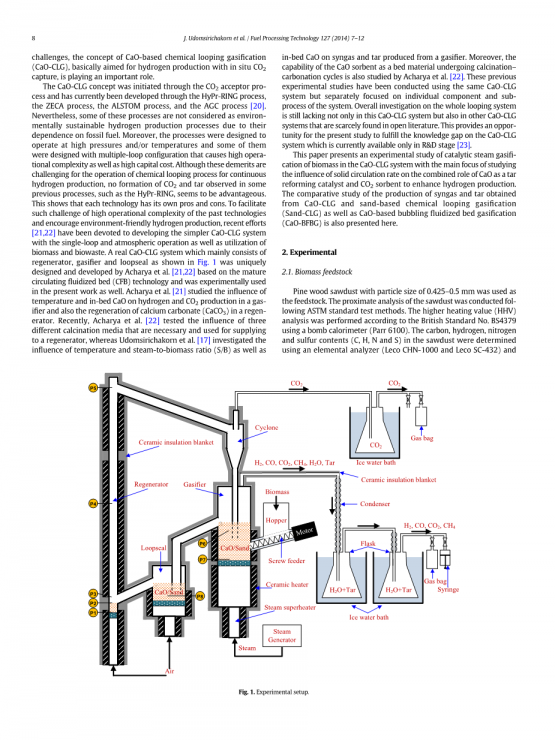

这表明每种技术都有其自身的优缺点。为了促进过去技术的高操作复杂性的挑战和鼓励环境友好的氢生产,重新努力[21,22]致力于开发具有单回路和大气操作以及生物质和生物废物利用的更简单的CaO-CLG系统。真正的CaO-CLG系统主要由再生器,气化器和环状密封组成,如图1所示,由Acharya等人独特设计和开发。[21,22]基于成熟的循环流化床(CFB)技术,并在实验中也用于本工作。Acharya等[21]研究了温度和床内CaO对气化炉中氢和CO2产生的影响,以及再生器中碳酸钙(CaCO3)的再生。最近,Acharya等人。 [22]测试了三种不同的煅烧介质的影响,这些介质是必要的并用于供给再生器,而Udomsirichakorn等人[17]研究了温度和蒸汽与生物质比(S/B)以及床内CaO对气化器产生的合成气和焦油的影响。此外,Acharya等人还研究了CaO吸附剂作为经历煅烧碳酸化循环的床料的能力[22]。这些先前的实验研究使用相同的CaO-CLG系统进行,但是分别关注系统的单个组件和子过程。整个循环系统的整体研究不仅在这个CaO-CLG系统中,而且在其他CaO-CLG系统中仍然缺乏真正的开放性。这为本研究提供了实现目前仅在研发中可用的CaO-CLG系统的知识差距的机会[23]。本文介绍了CaO-CLGs系统催化蒸汽气化生物质的实验研究,重点研究了CaOasatar重整催化剂和CO2吸附剂结合的固体循环对提高氢气产量的影响。本文还介绍了从CaO-CLG和砂基化学循环气化(Sand-CLG)以及CaO基鼓泡流化床气化(CaO-BFBG)获得的合成气和焦油生产的对比研究。

2.实验

2.1生物质原料

使用粒度为0.425-0.5mm的松木木屑作为原料。按照ASTM标准测试方法进行了近似的分析。根据英国标准BS4379使用炸弹量热计(Parr 6100)进行更高的热值(HHV)分析。使用元素分析仪(Leco CHN-1000和Leco SC-432)测定锯末中的碳,氢,氮和硫含量(C,H,N和S)和通过差异计算氧气(O2)至100%。最终和近似的分析结果如表1所示。

2.2床用材料

表观密度为2300kg/m3的硅砂(平均粒径0.25-0.3mm)和煅烧石灰石(平均粒径0.25-0.3mm)用作Sand/CaO-CLG体系的床材料。在开始每个实验之前,将尺寸的石灰石(表观密度2600kg/m3)在马弗炉中在900℃下煅烧3小时,然后通过用氮气吹扫炉中的气氛逐渐冷却以避免碳酸化煅烧石灰石的反应。煅烧石灰石的化学成分列于表2。煅烧后石灰石的粒径变化非常小,但煅烧后的重量损失约为42.7%

2.3设施和程序

图1显示了Acharya等人开发的化学循环气化系统的示意图。[21,22]并用于本实验研究。该系统独特的定制配置主要包括一个高度为450毫米的鼓泡流化床气化炉,一个高度为1500毫米的循环流化床再生器和一个高度为135毫米的鼓泡流化床密封圈。总容量为12kW的电加热器安装在这些反应器旁边,用于外部加热系统。所有实验均在大气压下进行。在开始每次运行之前,将约1.5-2kg新鲜CaO(煅烧石灰石)或平均粒度为0.275mm的砂手动加入反应器床中用作床材料,将生物质原料装入料斗中。在装载气化器之后,打开所有加热器作为加热器电极的发电机组/空气过热器/预热器。为了系统的初始加热,通过每个反应器的30-mu;m多孔陶瓷分配板供应空气以使床材料流化。此外,反应器的温度和压力由K型热电偶和压力传感器决定。在气化器中达到650℃的床温达到3-4小时,在再生器中达到900℃,在环路密封中达到350℃。一旦床达到这些温度,通过气化器床的空气流被用电蒸汽发生器供应的过热蒸汽代替,并由安装在气化器下方的电蒸汽过热器过热。但是再生器和环形密封件中的流化保持供应空气但增加到更高的速度。表3显示了基于理论计算和适当流化方案的实际考虑,向每个反应器提供的不同流化介质的流速和表观速度。与其他反应器不同,为所有实验提供给环密封的通气使得从其它反应器中的固体转化为循环过程,并且这也改变以允许不同的期望的固体循环。在固体的循环模式中,所需的温度稳定在所需的温度,生物质进料是从料斗开始通过水冷螺旋管。因此,几乎在室温下的生物质以由变速驱动器调节的所需恒定进料速率机械地移动到床中。在系统内部,通过气化获得的未燃烧的生物质炭通过倾斜的气化器环形密封件将气化器与床材料一起离开,将气管连接到以鼓泡模式操作的环状密封件,然后通过倾斜的环形发电机将管道连接到提升管。作为再生者。在提升再生器内部,由焦炭燃烧产生的内部热量转移到固体中,并且还用于再生在气化器中产生和循环的碳酸钙(CaCO3)。

供应到再生器中的床的空气导致快速流化,使得固体在旋风分离器中被夹带和分离。一旦分离,通过立管落下的热床材料将开始填充气体,同时提供气化过程。尽管被循环的热固体加热,但是对于所有实验而言,气化过程仍然需要通过电加热器加热,以保持温度恒定在650℃。一旦气化稳定地发生,通常在进料生物质后10-15分钟发生,来自气化器的热合成气流过采样管线,用陶瓷绝缘材料绝缘,冷凝,在冷凝蒸汽和焦油以及固体颗粒收集在烧瓶中。然后干燥和清洁的气体通过采样点,连接Tedlar气袋,每隔5分钟取样,实验1小时。在实验的某个特定时刻进一步测量并记录气流。实验结束后,在气相色谱仪(VARIAN Micro GC-490)中分析气体样品,并对烧瓶中收集的冷凝液进行分析。收集实验后的液体样品,进行纸过滤,均质化,然后用于定量分析重量焦油。根据Tar Protocol CEN/TS 15439:2006 [24],通过在标准旋转蒸发器中蒸发均质液体样品来测定重量焦油的浓度。

3.结果与讨论

3.1流体动力学和压力分布

图2显示了本CLG系统中的平均压力分布,以验证这种基于CFB的循环系统中的循环流化状态。结果表明,这与CFB系统有关[22,25]。发现鼓泡流化床气化器中的平均空隙率为0.61。提升管再生器的湍流床部分的平均空隙率为0.82,在其出口附近增加到0.96。回路周围的压力平衡表明,气化器内的压力远高于回路密封顶部的压力,因此进入回路密封的空气不会流入气化器。这也通过在气化器外部测量的产品气体中检测到的可忽略量的空气组成来证实。此外,环密封底部的压力远高于再生器中的压力,因此没有气体可以通过环密封逃逸再生器。

图3显示了由沿其高度测量的压力计算的立式再生器中的平均悬浮液密度分布。这种悬架轮廓的性质类似于在CFB锅炉中观察到的[25]。在这个研究中发现的CFB制度性质的这两个特征可以确认该系统是否适合于基于CFB的循环过程。

3.2固体循环率对合成气和焦油生产的影响

图4显示了固体循环速率对产品气体组成和在相同操作条件下获得的H2产率的影响(S/B=3.41和气化温度= 650℃)。图5显示了它对焦油和产物气体产量的影响。实验结果(图4)表明,随着循环次数从0.91增加到1.04kg/m2,H2的浓度和产率随着循环速率从1.04增加到1.14kg/m2s而逐渐加Thesimilartrendis发现了很多气体,但是相对于该反应具有很好的效果(图5)。图4显示,当固体循环速率从0.91增加到1.04kg/m2s时,H2的体积浓度从71.93%急剧增加到78%,并且其产量也增加超过40ml/g生物质。这种现象的主要原因可能是由于循环速率对再生器中通过煅烧反应方程(1)再生CaCO3而产生的CaO量的影响,然后循环到气化器中,其中CO2和焦油生产。这也可以暗示较高的循环速率允许气化器中更高量的再生CaO。因此,通过碳酸化反应可以获得更多的CaO吸收更高CO2的位点方程(2)。 Udomsirichakorn等人也报道了这个猜想。[17]并且可以通过本研究中观察到的CO2浓度从8.07%降低至4.98%来支持。较高的CO2吸收因此降低了CO2分压,然后增强了水煤气变换反应方程(3)向前移动以产生更多的H2[9,26,27]。这种促进水煤气变换反应方程(3)可以通过观察到的CO浓度从9.04%降低到5.93%,这与H2浓度的增加是一致的。

lt;

英语原文共 6 页

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料