英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

在去离子水中 Anodamine对1081低碳钢腐蚀行为的影响:浸泡和电化学试验

蒙牛旷;詹姆斯·a·马修斯;马修·l·泰勒;迪格比·d·麦克唐纳;

电化学科学与技术中心的宾夕法尼亚州立大学材料科学与工程系大学公园,PA 16802,美国P64锅炉和汽轮机蒸汽和化学循环EPRI代部门1300 amp; lt;ce:hsp sp = ' 0.25 ' /祝辞W。 WT哈里斯大马路夏洛特,NC 28262,美国材料科学与工程系316年加州大学伯克利分校赫斯特纪念矿业建设伯克利,CA 94720,美国

摘要

Anodamine对1018低碳钢(MS)在去离子水中腐蚀行为的抑制作用使用浸没测试和电化学方法进行了研究。当Anodamine的浓度高达100ppm时,1018 (MS)的腐蚀速率显著下降。含有100ppm的Anodamine的溶液中预先形成吸附抑制剂的疏水层,当Anodamine的浓度逐渐降低降至0 ppm时,此溶液仍具有足够的能力减轻MS的腐蚀。随着Anodamine浓度的增加,去离子水中MS的钝化范围逐渐扩大。然而,在阳极极化去钝化之后,点蚀出现,并且电流密度迅速增加。阳极动电位极化可以增强对Anodamine的吸附,而阴极极化引起解吸。一旦去钝化发生,Anodamine没有重新吸附在腐蚀样品表面,在Anodamine存在下腐蚀过程甚至被催化。

简介

低压汽轮机,轮盘和叶片的故障在火电工业中是一个相当重要的问题,因为涡轮损坏造成的成本无法估计。因此,要维持工厂系统特别是低压蒸汽轮机的完整性的动机尤其明显。如今,由于经济调度,季节性过量发电能力或发电资产的暂时退役,越来越多的化石单位正在无限期地停止工作。当经济储备期间恒定负荷运行期间没有有效地减少单元设备的腐蚀时,循环化学指导线用于保护蒸汽 - 水循环。[1]因此,有必要采取有效的保护措施来防止和减少空闲操作期间系统组件的恶化。气相腐蚀抑制剂和成膜疏水胺的保存方法和技术可为设备保护提供有效的选择。[2]成膜胺是长链胺(18-20个碳原子),它的作用不是中和酸,而是在管壁上形成吸附膜。胺基附着于金属氧化物表面,而非极性有机部分则起自组装膜的作用,在材料表面和工艺液体之间提供物理屏障[3,4]。十八烷胺(ODA)是最流行的薄膜胺之一,多年来一直受到持续研究[5-9]。 Bauml;szlig;ler等人 [9]研究了温度高达250℃时ODA对氯化物诱导的不锈钢局部腐蚀的抑制作用,并提出通过ODA膜作为扩散阻挡层增强了钢表面的抗腐蚀性能,由于ODA原子化引起pH值升高形成致密的氧化层。 Ge等人[5,8]研究了用ODA处理的铁样品上的表面膜,并发现在存在足够的ODA的情况下,所形成的膜具有三层结构:氧化铁ODA-氧化铁| ODA。 Banica等人 [7]研究了ODA对碳钢在热水中腐蚀行为的影响,结果表明ODA在被动材料上形成保护膜时具有抑制作用,而在活性腐蚀状态下几乎没有影响,这表明吸附发生在一种氧化物(钝化膜)上,而不在裸露的金属上,这是由于它存在于活性状态。Anodamine是一种专有的成膜胺,被选为抑制低压蒸汽涡轮机钢腐蚀的罐装剂。以前,关于其有效性和使用该产品的潜在影响的研究工作很少报道。我们[10,11]最近报道了Anodamine对410不锈钢的缝隙腐蚀行为的抑制作用,并发现当足够的量注入溶液时,该产品可以缓解持续的缝隙腐蚀。虽然大量的工作表明胺抑制剂可以提高材料的耐腐蚀性,但我们实验室最近的研究表明在高温(Tgt; 95℃)下,各种胺和碱金属胺对钢钝化,导致一般腐蚀速率大幅度增加,其特征在于形成大量腐蚀产物(磁铁矿或赤铁矿取决于环境条件)。该实验室的工作还表明,单乙醇胺等在操作条件下在模拟相变区电解液中钝化ASTM A470 / 471。 Otieno-Alego等人的工作[12]也表明对苯二酚可能会诱发A-470低合金钢的点蚀。因此,在选择用于保护蒸汽涡轮机的抑制剂时,不仅要评估气相抑制剂在抑制腐蚀方面的功效,而且要确保该化合物不会加速腐蚀损害钢铁。

50℃下,通过在含有不同浓度的Anodamine的去离子(DI)水中进行浸泡测试,本文研究了Anodamine对1018低碳钢(MS)腐蚀速率的影响。 还采用电化学技术来进一步研究Anodamine对1018 MS的去污/去钝化行为的影响。

1.试验

采用1018 MS试片在50℃溶液中进行浸泡试验。测试样品为典型尺寸为1.5times;1times;0.118英寸的矩形试样。铜线连接到这些试片。试片用1200号砂纸打磨,用乙醇冲洗,然后在空气中干燥。 Microstop漆涂覆试片,以避免顶部表面和铜线上的任何电化学反应。通过在去离子水注入不同浓度的Anodamine(收到基产品)制成溶液。样品在精确度为四位小数天平上称重,然后分别浸入含有330ml溶液的电解池中。电解池的温度用水浴保持在50plusmn;0.5◦C。浸入50℃的Anodamine去离子水溶液中不少于15天后,取出样品,在浓HCl溶液中清洗含有抑制剂Sb2O3和SnCl25分钟,并在超声波浴中用乙醇冲洗。对照样本也用这种清洁程序进行处理,以解释此过程中的金属损失。在清洁之后,样品在相同的天平上重新称重。根据ASTM标准G31-72 [13],腐蚀速率(CR)按平均每年(mpy)的平均渗透率计算[13]。

开路电位(OCP)测量是1018 MS在环境温度下在含有不同浓度的Anodamine的去离子水中进行的。测试试件由棒状金属制成,铜线电接触件被银溶解在试件的背面。然后用环氧树脂将样品边缘包裹,只有圆形末端暴露于溶液中。试件直径20毫米,厚5毫米。用SiC纸(高达1200粒度)研磨3.14cm 2的暴露表面。使用通过Luggin探针连接到电解池的饱和甘汞电极(SCE)作为参比电极。铂板用作辅助电极。使用GAMRY恒电位仪进行电化学测试。如上所述,也使用相同的样品进行电位动力学,循环伏安和恒电位极化实验。 动电位极化测试在50◦C的溶液中进行。扫描速率为0.1667 mV / s。样品放入溶液后开始扫描(约10秒),开始电位低于开路电位0.3 V。有的循环极化实验,电势从-0.8 V(vs SCE)扫描到0.2 V,然后回到-0.8 V(LHL周期)。紧随其后,从0.2V到-0.8V执行另一个循环,然后回到0.2V(HLH循环)。为了研究在1018 MS去钝化过程中Anodamine的作用,有的实验将阳极顶点电势(即负对正扫描上的扫描反转的电位)设置为1Vsce。

表格1 在50°C含有不同浓度的Anodamine的水中浸泡后,新鲜1018 MS样品的腐蚀速率

Anodamine 的浓度(ppm) 浸泡时间(days)) 腐蚀速率(mpy) 效率

0 15.0 4.7600 —

30 17.0 4.3235 9.17%

50 16.8 4.3475 8.67%

100 15.0 0.1309 97.25%

2.结果与讨论

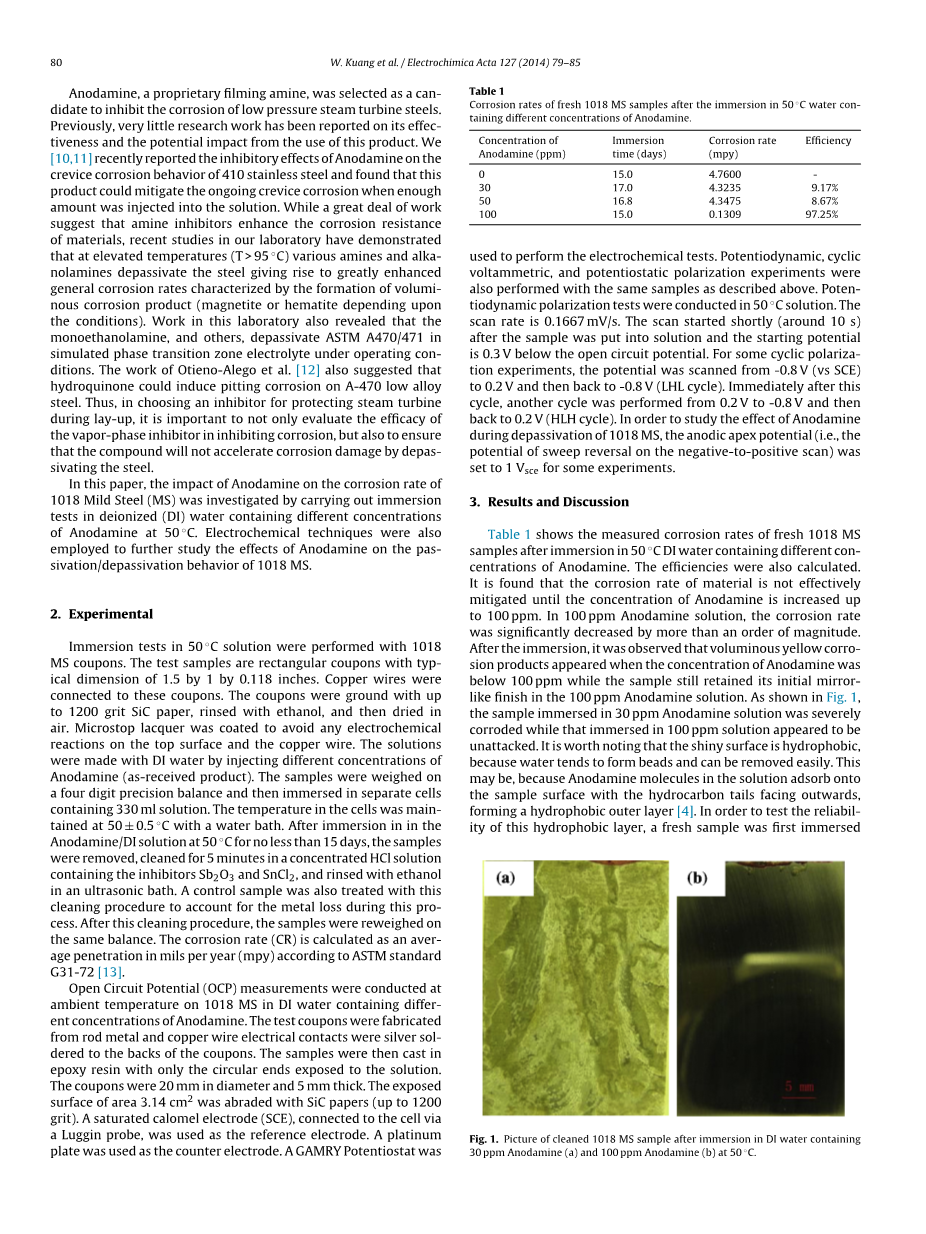

表1记录50°C时,新鲜1018 MS样品在含有不同浓度的Anodamine的 去离子水中浸泡后的腐蚀速率。效率也进行了计算。从表中可以看出材料的腐蚀速率没有得到有效的缓解,直到Anodamine的浓度增加到100ppm。在100ppm的Anodamine溶液中,腐蚀速率显著降低超过一个数量级。浸泡后,观察到当Anodamine的浓度低于100ppm时,大量的黄色腐蚀产物出现,而样品仍保留其在100ppm的Anodamine溶液结束时的镜像样。如图1所示,浸入30ppm的Anodamine溶液中的样品被严重腐蚀,而浸入100ppm溶液中的样品似乎未被破坏。值得注意的是,光亮的表面是疏水的,因为水容易形成水珠并且可以容易地去除。这可能是因为溶液中的Anodamine分子吸附在样品表面,烃尾朝外,形成疏水外层[4]。为了测试该疏水层的可靠性,首先将新鲜样品浸入含有100ppm的Anodamine的去离子水中,5天后形成这样的外疏水层,然后依次浸入含有30ppm,10ppm和0 ppm的Anodamine去离子水溶液。每次浸泡后,将样品取出,清洗,干燥并称重,然后放入新的溶液中浸泡试验。计算得到的腐蚀速率和效率列于表2。有趣的是,低浓度Anodamine溶液中腐蚀速率低,样品始终保持光亮。虽然Anodamine的浓度从30ppm降至10ppm,但腐蚀速率略微增加。因此,推测即使在低水平的Anodamine存在下,预成型的保护性外层仍然存在。相反,新鲜样品在这些相同的溶液中被严重腐蚀(表1)。当预处理过的样品最终浸入空白去离子水中时,腐蚀速率进一步增加,并且一些腐蚀产物开始形成。图2显示了清洁后的样品表面,局部严重腐蚀的地区就像河流从上部流向下部。尽管如此,样品表面的一部分仍然没有受到侵蚀。预处理样品的腐蚀速率仍远低于空白去离子水中的新鲜样品的腐蚀速率(表1),并且抑制效率保持高达81.5%。因此,可以得出结论,溶液中需要一定量的Anodamine来维持预先形成的疏水层。否则,预先形成的疏水层恶化并且严重腐蚀发生。对样品进一步检查发现,损伤大部分来自凹坑,这是表面上河流状痕迹的起源,如图2b所示。据报道,生长坑中的溶液集中在活泼阴离子(如Cl-)和H 中[14,15]。这种溶液的高比重会导致泄漏到重力方向的凹坑中,并导致溶液与样品表面接触的任何地方都被破坏[16]。据此认为,在点蚀过程中产生的浓缩腐蚀溶液会引起Anodmaine的解吸。这种浓缩溶液由于重力而流下,导致Anodamine的解吸并加速腐蚀过程。这可能就是为什么类似河流腐蚀痕迹形成的原因。

表2在50℃下,1018 MS含不同浓度的Anodamine去离子水(100ppm Anodamine预处理后)中的腐蚀速率

Anodamine 的浓度(ppm) 浸泡时间(days)) 腐蚀速率(mpy) 效率

30 15.0 0.1366 97.1%

10 18.0 0.3598 92.4%

0 16.0 0.8814 81.5%

图1.浸泡在去离子水中后,清洗过的1018 MS样品的图片

在50℃时30ppm的Anodamine去离子水溶液(a)和100ppm的Anodamine去离子水溶液(b)

图2.50 ◦C下,预处理样品在无Anodamine的去离子水中浸没16天后的图片 。

图3显示了在50℃不同浓度的Anodamine的非脱气去离子水中1018 MS的动电位曲线。发现添加10ppm的Anodamine不会产生任何抑制作用,而是少量地增大了阳极电流密度。随着Anodamine的浓度增加到30 ppm,曲线上开始出现钝化范围。钝化电流和钝化电位总结在表3中。超出钝化范围,发生钝化。电流密度迅速增加,甚至超过那些较低或无Anodamine。当Anodalmine浓度进一步增加时,1018 MS的钝化范围扩大,并且点蚀电位也增加。类似地,超出钝化范围,电流密度随着电势的增加而迅速增加。图4展示了动电位极化实验后样品的图片。在没有Anodamine(图4a)的情况下,样品表面出现明显的黄色腐蚀产物,腐蚀痕迹就像流动的河流。如前所述,河流状的腐蚀痕迹起源于点蚀。至于在100ppm的Anodamine溶液中极化的样品(图4c),也观察到一些坑。应该注意的是,当样品在实验后从溶液中取出时,凹坑被圆顶形物质覆盖,这被认为是一种混合了Anodamine和腐蚀产物的混合物,可能是阻挡氧化层的残留物。毫无疑问,坑盖有助于在腔体内保持浓缩的腐蚀环境,就像不锈钢[17]一样。当覆盖物破裂时,点蚀溶液流出。还观察到,当坑变大并且释放的腐蚀性点蚀溶液在其流动时侵蚀样品表面时,圆顶形盖破裂向下穿过表面,如图4b所示。从图4c可以发现,在已建立的凹坑的正下方有轻微的碰撞,表明凹坑内的点蚀溶液开始泄漏。当这些样品在实验结束时从溶液中取出时,发现由于水和有光泽部分之间的界面角度是钝的,而在严重腐蚀的部分上是锐角的,所以在有光泽的区域上仍然存在疏水外层,但在局部的严重腐蚀部分上不存在疏水外层。因此,可以推断,从坑中流出的腐蚀性溶液可能导致Anodamine的解吸,导致腐蚀加速。值得注意的是,在高浓度的Anodamine存在下,电流密度迅速增加,并且超过了Anodamine浓度较低或去钝化后抑制剂不存在的情况(图3)。这可能是由于这些样品上形成了深坑。考虑到这一点,使用Anodamine时应谨慎控制条件。

结果表明,当1018 MS极化超出钝化范围时,发生点蚀并且腐蚀性点蚀溶液引起Anodamine的解吸。 文献中也报道了抑制剂的解吸[18-22]。 Desimone等人[22] 将电流密度的突然增加归因于当极化电位达到相对正值时以吸附抑制剂的解吸

全文共13973字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8746],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料