英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

碱洗和活化作用对铝合金7075-T6的影响

摘要:有人对铝合金7075-T6氧化层的成分和厚度的碱性清洗和活化的影响做过研究。E-pH图被开发来预测碱性清洗和活化溶液对氧化物表面层稳定性的影响。俄歇电子能谱分析法确定要30nm厚度的原生氧化层。外层20nm内富含镁,其余10nm内富含铝。在pH为9.1碱性溶液下清洗时发现移除了富镁层而留下了10nm厚的富铝氧化层。在氢氧化钠碱液(pH gt; 12.9)或Na2CO3(pH gt; 11.5)下激活时,产生了一个20到60nm厚的富镁氧化层。碱性清洗和活化改变氧化物的组成和厚度,使基转化膜较厚(铈沉积100至250nm)相比只有碱性清洗(30nm),随着沉积溶液喷雾周期中的应用。

- 介绍

铝合金具有很高的强度重量比,这使它们航空航天行业的应用上具有吸引力。金属做成合金,形成金属间化合物来增加强度(IMC)。然而,比铝更具有阴极性的IMCs也能增加合金腐蚀的敏感性。在航空航天工业最常用类型的铝合金是2000和7000系列, 它们的主要合金元素分别是铜和锌。两个常见的合金是2024,其名义合金添加量(全部为质量比)为铜- 4.4%,镁- 1.5%,和锰- 0.6%;7075的名义合金添加量是锌- 5.6%,镁- 2.5%,铜- 1.6%,铬- 0.23%。两种合金含有镁并作为次要合金添加。

铝具有很强的反应性,形成了一种自修复、被动的氧化物层,可以保护底层合金不受大气腐蚀。富含镁的合金例如7075,在热处理的过程中,镁扩散到表面从而产生一种富含镁的氧化表面层。Holub和Matienzo表明镁通过三氧化二铝表面晶界形成氧化镁。此外,镁还可以减少天然铝对金属铝,使富铝氧化物层可能也包含一些金属铝。Holub研究使用的是铝合金5052,3003和3004。发现当含Mg(2.64wt %)的5052被热处理时,其表面的组成几乎全是MgO,而不是MgAl2O4,也不是期待的Al2O3。被俄歇电子能谱(AES)检测出的铝是一样的,组分含有的是Al而不是Al2O3。用俄歇电子能谱(AES)检测铝与金属铝的存在是一致的,而与Al2O3不一致。因此,铝7075-T6里面也含有丰富的镁(2.5wt%),表面上很可能有一个富含镁的氧化物层。

为装饰或耐腐蚀,合金表面通常清洗以除去有机污染物,天然表面氧化物,和腐蚀产物,以确保适当的粘接涂层的基材。表面清洁可以使用各种不同的解决方案,可能是酸性或碱性的性质。这些氧化物表面层的稳定性的解决方案的影响,可以预测使用适当的电子。根据目前的元素和化合物,腐蚀性,被动和免疫区域的变化作为一个功能的pH值。例如,氧化铝是稳定在水溶液中的pH值范围为4 - 9。在高pH值,铝或富铝氧化物会与溶液反应形成铝(铝离子);在低pH值的铝或铝丰富氧化物溶解形成Al3 离子。同样,Mg(OH)2在水溶液的pH值大于11的稳定;低于此pH时,溶解成Mg2 。

以前的研究已经描述了不同工艺参数对铈基转化膜的厚度和耐蚀性的影响(CECCs)。最近的研究表明,碱性清洗(也被称为脱脂)后然后用硫酸活化增加铝2024-T3的CECCs沉积速率和耐腐蚀性。例如,在40个喷淋循环下脱脂单独导致CECCs厚度为275nm而只有一个喷淋循环下,用硫酸活化导致了涂层厚度是200nm。然而,其他合金并没有进行过类似的研究。

本文的目的是对于铝7075-T6的组成和表面氧化物厚度,探讨其脱脂作用和激活解决方案。

- 实验

0.08cm厚铝合金7075-T6板被切为2.5cm的面板。首先,面板用丙酮清洗其次在55℃商用碱性清洁剂的水溶液脱脂清洗5min。脱脂后,在室温下,在三种不同的碱性溶液中,在一个个不同的碱性溶液中被激活:(1)在含有1%的用去离子水配成的NaOH溶液浸泡20s(Fisher化学;99.8%)(pH值12.9),这被称为1 NaOH;(2)在含有2%的用去离子水配成的NaOH溶液(pH值13.1)浸泡在20s,这被称为2 NaOH;(3)在含有5%的用去离子水配成的 Na2CO3·H2O水溶液(Alfa Aesar;99.5%)(pH值11.5)中浸泡30s,这被称为5 Na2CO3。经过清洗和活化,面板用去离子水漂洗,然后表征或放在一个托盘在60°角水平涂层沉积冲洗。在涂装前的表面处理工艺各步骤之间,面板用去离子水冲洗。CECC沉积溶液由40g CeCl3bull;xH2O(Alfa Aesar,99.9%),780g的去离子水组成的原液配成,用HCl调节pH至2.07。对于沉积溶液,205g原液是由0.8g的水溶性凝胶(DSF,瓦罗鲁斯洛)溶于25g去离子水和20ml的H2O2(Fisher化学,30wt%)混合而来。在距离板约25cm的地方用喷枪(沙哑,型号# 515-547)进行涂层的沉积。激活板进行喷涂5s后然后流干35s。多次喷漏循环,以达到所需的涂层的厚度和均匀性。涂板是由在一个含有2.5wt%的加热到85℃的磷酸钠水溶液浸泡处理5min(用磷酸调pH至4.5)。通过ASTM标准操作,在盐喷雾试验下进行涂层板的耐腐蚀测试。在AES深度剖面分析下(珀金埃尔默,模型545),表面氧化物层的组成具有特征。9nm/min的溅射率被认为是基于一个100nm Ta2O5钽涂层的标准。每一个AES深度剖面进行了两次不同的面板和平均值报告。Sage软件版本5是用于构造E-pH图。

- 结果与讨论

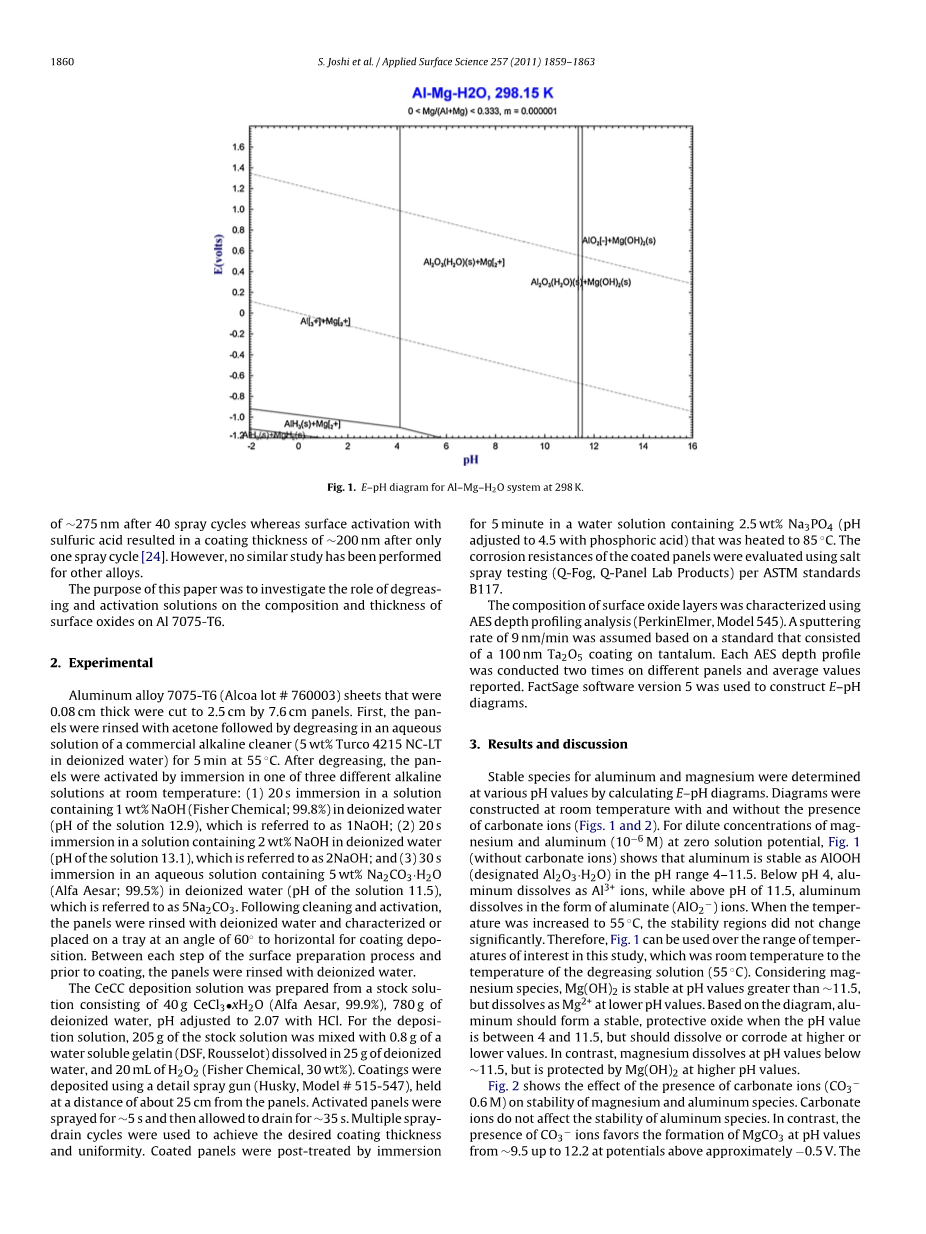

稳定的铝和镁的种类,通过计算电子的酸碱值来测定各种pH值。在室温下和没有碳酸盐离子存在构建了图表(图1和2)。在镁和铝的稀释浓度(10minus;6m)的零解电势下,图1(不含碳酸根离子)表明,在pH范围4–11.5内铝是稳定的形态是AlOOH(指定Al2O3·H2O)。pH值低于4时,铝溶解为Al3 离子,而pH值高于11.5,铝溶解为AlO2minus; 离子。当温度上升到55℃,稳定区域变化不明显。因此,图1可以在相关联的研究温度范围内使用,这是房间的温度对脱脂液的温度(55℃)。考虑到合金镁的种类,Mg(OH)2在pH值大于11.5更稳定,但在较低的pH值会溶解Mg2 。基于图表,在pH值为4和11.5之间铝应该形成一个稳定的、保护性的氧化物,而在更高或较低的pH值时则会溶解或腐蚀。相反,在pH值低于11.5时镁会溶解,但在更高pH值时会由于Mg(OH)2受到保护。

图2显示了碳酸根离子(CO32minus; 0.6 m)的存在对镁和铝稳定性的影响。碳酸盐离子不影响铝的稳定性。与此相反,在电位大约高于0.5V时,pH值在9.5~12.2范围内时,CO3minus; 离子的存在有利于MgCO3的形成。在较高的pH值和大于minus;0.6 V电位时,镁存在的稳定形式是Mg(OH)2。在较低的pH值下,镁溶为较高溶液电位的MgHCO3— 离子。在低电位时Mg(C2H3O2) 或Mg(C2O4)2 2minus; 是稳定的溶液。因此,碳酸离子的加入增加了碳酸镁的稳定性,形成稳定的碳酸盐相。

在本研究中使用的脱脂溶液pH值为9.1,溶液温度保持在55℃图1表明,铝和镁的稳定态是AlOOH和Mg2 。在脱脂期间,表面上的镁应转换为Mg2 ,但不应影响氧化铝。因此,在脱脂溶液浸泡应该使富含镁的氧化物溶解,但不影响富铝氧化物。

1 NaOH和2 NaOH溶液的pH值都在12.9以上。在这些较高的pH值,图1表明稳定的物种应该是氢氧化镁和铝酸钠离子。在NaOH溶液中,镁表面活化应转换为稳定的Mg(OH)2,铝应溶解为铝酸盐。5 Na2CO3 的pH值是11.5。在这个pH值存在下的碳酸盐离子,表面上的镁应转换为稳定的碳酸镁,而铝应溶解的铝离子(图2)。比脱脂溶液的影响更复杂的是,脱脂表面暴露于碱性活化溶液应溶解铝,但镁合金的种类中稳定态的是Mg(OH)2、MgCO3。

图3显示了AES深度剖面的丙酮清洗铝7075-T6。丙酮应清除表面污染,如灰尘或油,而不改变表面氧化物。丙酮清洗后,在表面测得的浓度为4 at% Al,22 at% Mg,22 atpermil; O,这是目前丰富的氧化镁。基于铝和氧的线交叉点,总厚度为30nm。上表面20nm的氧化物富含镁。氧化物–金属界面附近,铝含量增加,但仍有一个显著的氧化镁含量(20at%)。因此,镁在铝合金中表现为表面活性,因为与其含量在合金(2.5wt%或2.9at %)相比,它出现在更好高含量中(20at%)。

图4显示的是AES深度剖面脱脂后。铝合金线交叉在10nm氧线,表明氧化层厚度为10nm。此外,相比于原生氧化,氧化物层是富铝的。当丙酮由图3的20at%减少为到(图4)10at% 进行清洗时脱脂后,表面的镁含量下降。基于E–pH图,在脱脂溶液的pH值时镁合金应该解散为Mg2 离子,但铝形态是稳定的AlOOH。比较图3与图4在AES的结果,看来外部富含镁的原生氧化层被脱脂,这让富铝的氧化物为10nm厚。7075-T6铝表面活化后,在三个不同的溶液下进行了AES深度剖面分析:(1) 1 NaOH (图. 5),(2) 2 NaOH (图. 6), (3) 5 Na2CO3 (图. 7),在表面激活(图5–7)下对脱脂的AES数据比较(图4),表明表面活化引起了表面氧化层厚度在脱脂后20–30nm的10nm的增加,在2 NaOH激活活化后,在1 NaOH或5 Na2CO3的60 nm。与另一个溶液比较,面板上的2 NaOH活性的氧化层厚度的增加是表明该溶液的高活性。氧化层中的镁含量在激活后比脱脂后更高。在高pH的溶液中,铝应该溶解为铝离子,而镁变成稳定的Mg(OH)2或MgCO3,这取决于活化液。每个表面活化AES数据显示面板表面的浓度是25–30 at% Al,15–20 at% Mg,和50 at% O。这些组合物与通过氧化物在10nm的铝合金基材表面相似。在基体的界面10nm左右的氧化层最近出现与脱脂后表面上相似的原生氧化。基于AES的结果,在激活过程中出现一个顶部形成的富铝层为脱脂后富镁的氧化物。

脱脂和碱性活化是沉积CECCs标准进程的一部分。这些措施的目的是改变表面氧化物的组成和厚度,促进具有足够的厚度,提供防腐蚀均匀的CECCs沉积。只经过脱脂,AES深度剖析表明,一个喷雾周期后CECC厚度30nm。相比之下,一个循环喷淋后(表1)碱性活性面板CECCs厚度在100–250nm范围。在视觉上,经过一个喷雾循环脱脂板表面无明显的颜色变化,而一个喷雾周期后碱性活化板的颜色改为黄色,表明铈为基础的涂层沉积。增加喷雾次数到五次的脱脂面板显示只有微弱的颜色变化指示微不足道的沉积(厚度测量)。相比之下,五次喷循环后产生的碱性活性面板显示较厚的沉积更强烈的颜色变化,它被确定为250–500 nm范围不同的激活过程(表1)。而脱脂去除富镁的氧化层,它并没有在茂密的氧化铝层面板上发生变化。显然,这层保护的合金表面在沉积过程中,并没有允许涂层溶液渗透的氧化物和反应的基板,这是所需的自发沉积的涂层。在碱性活性板的情况下,表面氧化物被改变,这样的沉积溶液可以与基板反应生成涂层。5 Na2CO3比1 NaOH和2 NaOH下清洗的面板可以生产更薄的涂层,表明它比NaOH溶液更不积极。基于观察到的颜色变化和测量涂层厚度,脱脂后激活改变表面氧化成分和在这样一种方式促进统一CECCs沉积厚度。

按照ASTM B117,脱脂过和碱性活性过的面板CECCs耐蚀性进行盐雾试验。只经过一个循环喷淋,脱脂和5 Na2CO3激活板表现出明显的腐蚀坑和盐的尾巴的形式在24小时内,表现出明显的腐蚀。这些面板上的涂层太薄,不提供显着的保护。增加循环喷淋到5次,脱脂过的面板没有提高耐腐蚀性并且面板在24小时内也没形成的坑和盐的尾巴。相反,通过对1 NaOH或2 NaOH激活板一个喷漏周期产生的涂料,在至少24小时内进行得更好和抑制形成的坑和盐尾巴。与一个喷雾周期沉积的涂层相比,当沉积的喷射周期的数目增加至五,所制备的使用任何的三个碱性活化溶液中的基板上的涂层提供更好的腐蚀保护。在本文的分析中,10个当中有7个 CECCs准备使用五次喷漏周期抑制碱性活性面板在盐雾试验长达2周的视觉坑和盐的尾巴的形成。因此,碱性表面活化铝7075-T6不仅有助于促进增加厚度的均匀CECCs沉积,但随后CECCs也表现出增强的耐腐蚀性结论。

脱脂和碱性活化铝合金7075-T6的

全文共9957字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154399],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料