英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

本发明涉及一种亚磷酸二甲酯的制备方法,尤其涉及一种制备该材料相对较高产率的步骤的改进组合,本发明的目的是制备亚磷酸二甲酯。

本发明的一个具体实施例涉及一种生产亚磷酸氢二甲酯的方法,其包括分别预冷甲醇和三氯化磷,将液态氯甲烷与后者混合,快速混合冷却后的甲醇和三氯化磷三氯化磷和液态氯甲烷的混合物,形成氯化氢、氯甲烷、亚磷酸氢二甲酯和高沸点产品的反应混合物,分离氯化氢和反应混合物中的氯甲烷,引入氯甲烷存在下的汽提区,以协助从亚磷酸二甲酯和高沸点产品的混合物中快速去除氯化氢,在亚大气压力下分馏最后命名的混合物,以从高沸点产品中分离亚磷酸二甲酯,液化氯化氢和氯甲烷的混合物,用分馏法从液态氯甲烷中分离氯化氢,并回收一部分,后者用于反应区的热去除和温度控制,以及预冷带电的甲醇和三氯化磷。

亚磷酸二甲酯由三氯化磷和甲醇按下列方程式相互作用而产生:

PCL3 3CH3OH→HPO(OCH3)2 CH3CL 2HCL

当甲醇和三氯化磷混合时,这种反应是自发的。在三氯化磷、甲醇和亚磷酸二甲酯为液体、氯甲烷和氯化氢为气体的基础上,反应放热到每摩尔三氯化磷(420 B,t,u./lb)约32 kcal。实际上,至少有一半的氯化氢残留在液体产品中,至少部分与亚磷酸氢二甲酯化学结合。在这种情况下实际反应热比上面提到的要大50%到100%。为了控制反应,反应混合物的冷却是通过循环使用液态氯甲烷来实现的,以便将约5至约10摩尔液态氯甲烷与加入到该工艺中的1摩尔二氯化磷混合,或以重量为基础,这相当于每磅三氯化磷中约2.5至约5磅液态氯甲烷。

在下文中更详细地阐述的本发明的过程包括在设计上比以前使用的改进和改进。

- 反应物在外部冷却器中预冷至约-30至约-10 C的反应温度.

- 三氯化磷和氯甲烷的混合,并在喷射式混合器中与甲醇接触,在与反应物和氯化氢产物与液体反应产物的分离。

- 通过提供足够的氯甲烷汽提蒸汽,使氯化氢的分压保持在低于之前使用的低压脱气塔中的分压,使脱气或汽提塔在与反应器基本相同的压力下运行。

- 4) 在汽提段上方添加分馏段,该分馏段与液态氯甲烷回流,以确保从离开塔的氯化氢氯甲烷蒸汽中完全去除亚磷酸二甲酯

- 用高压分馏系统代替以前使用的吸水系统,在无水状态下分离和回收氯化氢和氯甲烷。

- 在蒸馏再蒸馏塔中装料亚磷酸二甲酯的预热和汽化,添加一个汽提段,用氯甲烷蒸汽逆流汽提底部产物,以提高从底部产物中回收亚磷酸二甲酯的效率,这是实施该工艺的一种方法的

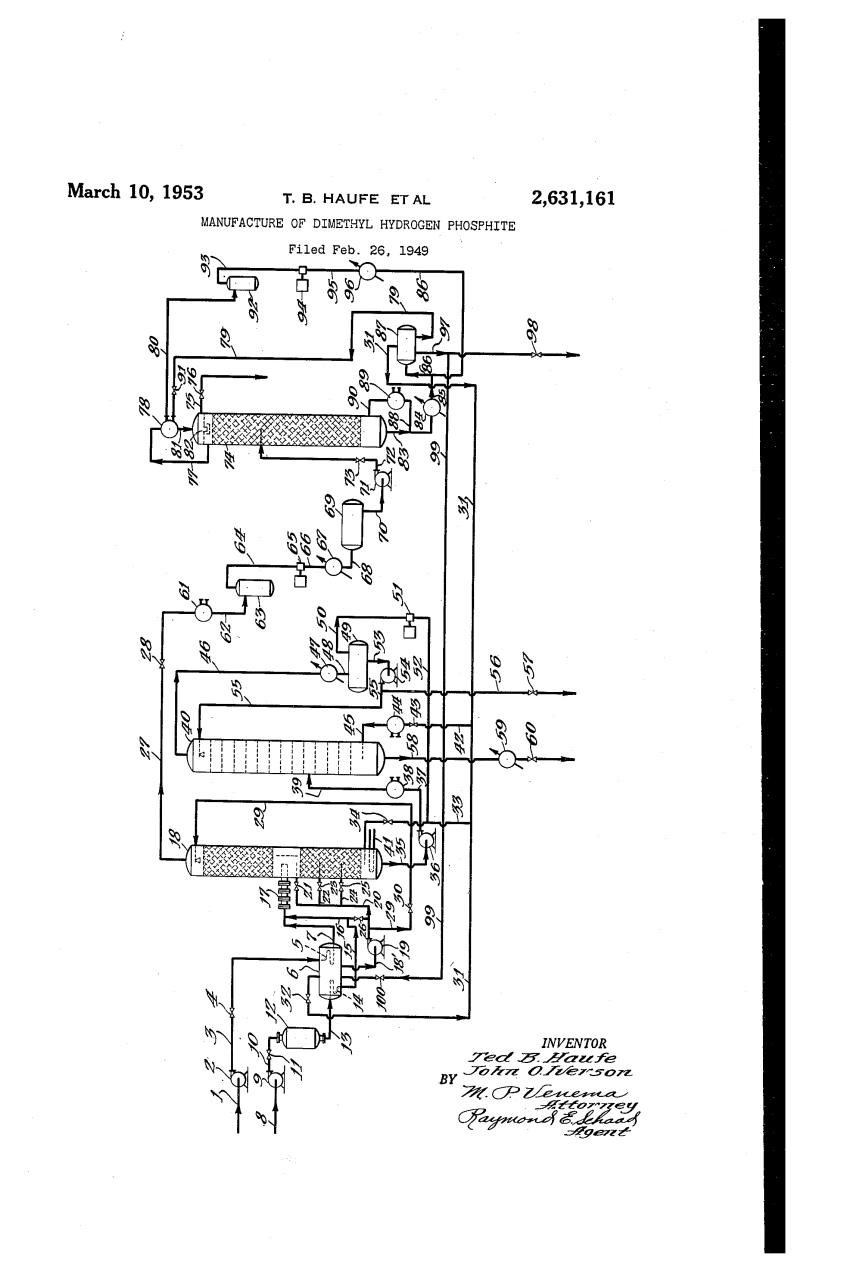

实施本发明过程的一种方法由附图图解说明,附图以一般侧视图示出了适于实施该过程的设备的组合。根据图中所示的方法,甲醇通过1号线进入泵2,泵2通过3号线和4号阀进入冷却盘管5,冷却盘管1布置在反应物冷却器G中,在反应物冷却器G中,允许在规定时间后回收灰化的液化氯甲烷蒸发. 然后冷却后的甲醇从线圈5中引出,穿过7号线,到达反应器混合器I。三氯化磷也来自另一个外部来源,通过8号线,9号泵,通过10号线和1号阀[到过滤器12]排放。其中三氯化磷通过管路13直接到达冷却盘管14。在反应物冷却器6中也进行了钠化。三氯化磷冷却后的蒸汽从冷却盘管4经15号管线排入6号管线,在6号管线中用液态氯甲烷稀释,并按以下规定进行浓缩。

甲醇的预冷流通过7号线引入,三氯化磷和氯甲烷的预冷混合物在反应物混合器17中快速混合,其中接触点的反应热是高放热的,估计约为630 B.t.u/lb的三氯化磷脱负荷。反应热通过从反应混合物中蒸发氯甲烷来除去。氯甲烷需要除去此量的热量,并在-30°C至 10°C左右的温度下或在-20°C至0°C或更低的温度下维持反应混合物,在与甲醇接触之前与三氯化磷混合,以确保充分冷却而不会在反应区出现局部过热。反应器混合器I7的设计必须确保在混合区内提供足够的压降和湍流,以便在将污水排放到反应器汽提器之前(8在下层和上层之间提供的蒸汽分离空间内)立即使三氯化磷和甲醇紧密接触拉希格戒指。例如,在一个44英尺长、内径为4.5英尺的反应堆汽提塔中。碳拉希格环的下床厚20英尺,上床厚10英尺。

在某些情况下,可不使用混合器17,但反应物可在反应器汽提器18的汽化空间中混合。

甲醇与三氯化磷反应生成二甲基亚磷酸氢在反应器汽提塔中完成,液体向下通过反应器上塔18的跳脱段逆流进入再沸器中生成的或从反应器冷却器6引入的甲基氯醛蒸汽管路31、阀32、管路33和阀34。氯甲烷的一部分可以通过18“管线和泵19从反应冷却器6引入作为液体,该管线和泵19分别向配有valveI的集管20中排放,并连接到分别包含阀23和25的支线22和24。从集管20中排放的氯甲烷也通过已经提到的包含阀门26的管路1从集管20中排出。如上文所示,在不向20、22和24中添加甲基氯醛的情况下,还可以操作反应器18一些时间。

反应器汽提器设计用于绝对压力约350 mm的操作。而不是之前使用的50毫摩尔汞的压力。增加氯乙烷汽提蒸汽的数量,从而降低混合物中氯化氢的分压,从而降低二甲基亚磷酸氢进一步与氯化氢反应生成额外甲基的可能性,从而使上述操作压力增加以所需亚磷酸氢二甲酯为代价的氯化物。反应器汽提塔下部的温度可通过改变管线20、22和24引入液体混合物中的氯甲烷量并向下穿过柱来控制。从亚磷酸氢二甲酯和反应器汽提塔i8sad中的高沸点产品中汽提的氯化氢,以及金属]氯化物,从反应器汽提塔18顶部通过含有阀门28的管线27,进一步压缩液化和分馏,如下所述,反应器汽提塔柱优选地具有液态氯甲烷回流,该氯甲烷回流从lin20经29号管线和30号阀门引入已提及的topof分馏塔18附近,以将其中的温度保持在-45Cin左右,以确保将夹带的亚磷酸二甲酯从通过压缩机的头顶蒸汽。由于亚磷酸二甲酯和氯化氢的混合物具有极强的腐蚀性,完全去除亚磷酸二甲酯对压缩机系统的工厂运行至关重要。

通过提高反应器汽提塔的操作压力,可以大大降低装置建设成本。例如,如果塔中的压力增加到大约1.3个绝对大气压,通常的三级压缩机系统的一级就可以消除。反应器汽提塔中的操作压力通常在0.25到3.0大气压之间。当操作压力增加时,也可以降低衬板塔的cosof,并且通常可以通过在略高于大气压力的条件下操作来简化操作。通过增加混合物中氯甲烷的浓度,温度仍能保持在所需的较低范围内。

如前所述,带电的甲醇和三氯化磷在反应物冷却器6中通过与汽化的氯甲烷的间接热交换进行预冷。吸入的蒸汽从冷却器6排出。通过hline 3I和阀门32以及其中的至少一部分,通过包含阀门34的支线33进入反应器汽提器8底部附近,并在其中用作汽提剂,以从反应混合物中除去氯化氢。在18塔底部引入不含氯化氢的氯甲烷作为汽提蒸汽,从而证明了汽提的可行性。

从反应器汽提塔18底部,亚磷酸氢二甲酯和更高结铃产品的混合通过35号线输送至36号泵,36号泵通过27号线热交换器38和39号线排放至再运转槽40。可以通过蒸汽或通过再沸器线圈1循环的其他加热介质将热量添加到反应器汽提塔18的底部。或者,通过管路35排出的一部分材料可以通过外部再沸器线圈。未显示在图纸上,并返回到反应器汽提器18的底部。

重排柱40可以是一个带有多个穿孔板或甲板的垂直集装箱船,以协助分馏,例如,一个侧面直径为3.5英尺、长度为44英尺的重排柱有25个甲板,本再沸塔是专为分馏分离亚磷酸氢二甲酯和高沸副产物而设计的。最大允许温度为150℃左右,以避免产品分解重物。过程。重新运行时的温度。柱40一般限制在140摄氏度,150摄氏度。在热交换器的热侧,换热器表面重新运行40塔的装料由38号换热器预热至140℃绝对压力为50 mm,过热度约为50 Cne。亚磷酸氢二甲酯蒸汽,为了提供足够的热量,到40塔,以实现所需的分馏。他蒸发了副产品。将氯甲烷从前面提到的S1线引下流,经支线d2、阀门43、换热器44和45引下流至40柱底部,进入柱底部的氯甲烷蒸汽。本实验采用氯甲烷蒸气汽提40塔高沸副产物,提高了亚磷酸二甲酯高沸副产物的回收率。柱40也可配备气泡甲板,以提供足够的汽液含量。为此,最好采用低压甲板,以避免大范围的压力锅通过柱。从重新运行第40列的顶部开始。亚磷酸氢二甲酯末端含有少量的二氯甲烷,通过46号线,冷却器47,液化的亚磷酸氢二甲酯和非冷凝蒸汽从43号线进入49号接收器。来自接收器49的非冷凝蒸汽通过管路50被引导至真空泵5f,真空泵5f通过hline 52将所述蒸汽排放,然后通过石灰93排放至已描述的汽提板46。通过管线52和33返回汽提塔i8的蒸汽含有约15%的二甲基氢。

在接收器49中收集的亚磷酸二氢酯由泵54通过linea从中抽出,泵54通过管路56将亚磷酸二氢酯排放到含有阀门57的管路55中,阀门57将亚磷酸二氢酯导向图中未示出的存储。因此,泵54通过管线4a排出的一部分二甲基亚磷酸氢被引至reruncolumnn 40顶部附近,用作回流液体,并协助控制其中的温度和分馏,从rerun Columnn 40底部流出沸腾程度高于亚磷酸二甲酯的高沸点副产物,从58号线、59号冷却器和60号阀抽出,用于废物贮存或其他未在中说明的用途。

作为一种替代方法,除了上述操作重油塔40的方法外,有时还希望使用石脑油或其他沸点高于亚磷酸二甲酯的石脑油作为供热方式,并在此重油塔中用作汽提介质。使用naphtha时,无需通过管线42和45加入氯乙烷蒸汽,但石脑油可通过附图中未示出的方式重新运行40塔。在这种操作方法下,从重新运行列的顶部可以。然后所有的都被压缩从而减少。所需的真空泵容量。石脑油的体积,可以保留在柱中,柱可以通过热交换器44添加苏木酯或通过其他方式重沸,在图中无光泽,用塔顶蒸汽除去的少量石脑油,或从塔底抽出较高浓度的原料,可以回收成一个单独的层,以返回到重新运行的coi umn。这样一种操作方法将根据麻省理工学院使用更高的柱压力,范围从大约,50毫米。水银到一个大气的绝对值(760毫米)。节省了设备和运行成本。

氯化氢和氯化甲醚的混合物按上述说明从裂土器18中分离出来,并通过27号管线和28号阀门直接进入热交换器,蒸汽或其他热介质通过热交换器循环,以确保氯化氢和氯化甲醚混合物的蒸发通过管线62连接至吸入罐63,吸入罐63由管线G4连接至压缩机65,压缩机65通过管线66排放至冷却器67,液化混合物氯甲烷和氯化氢通过管线68输送至接收罐69。而氯化氢-氯甲烷混合物的压缩机系统只有一级如图所示随附图表,多级压缩机系统也可采用三级压缩机系统,以生产氯化氢和甲基氯的液化混合物。

从接收器69开始,氯化氢和甲基氯醛的液化混合物由泵71通过管路70抽出,泵11通过管路72和阀门13将液体排入设计合理的压裂机74中,例如一个垂直圆柱形容器,容器中装有一个或多个贝达或多个碳拉希环或其他合适的塔填料。例如,从压缩机65排出的孔在水冷式冷凝器(如冷凝器GT)中冷凝,然后通过管线G8输送至接收器69,冷凝液通过管线10由泵1l泵送,并通过管线12和阀门13排放至分馏塔4,分馏塔4的绝对压力为25个大气压,其中氯化氢蒸汽与氯甲烷分离。分离出的氯化氢Bo从分馏塔74顶部通过75号管线和76号阀门排放到仓库或图中未列出的其他用途,顶部分馏塔14配备有液体回流装置,将蒸汽从分馏塔14顶部通过管线11引导至热交换器18,热交换器18通过回收的甲基氯化钾制冷。该过程通过管线78和80分别引导至和远离hent交换器]9。从换热器78流出,其中形成的回流冷凝液将通过77号线引入的蒸汽通过81号线排放到分馏塔T4的顶部(如需要),分馏塔74的顶部可充分缠绕,以通过75号线和76号阀将氯化氢蒸汽作为液体排出。

从74分馏塔底部。氯甲烷作为液体通过8%的管线通过冷却器84和85去除和86到87号接收器。另外,通过管路83抽出的氯甲烷的一部分可以从管路88、 热交换器89被引导到那里,并通过管路90返回到蒸发器74的底部,以向其提供热量并用作再沸器装置。接收器87中存在的甲基硫氰酸盐蒸汽可通过管路3排出,并通过已提及的管路33和阀34弓导至该管路至反应器汽提塔8底部,以协助从反应产物中分离氯化氢。液态氯甲烷的一部分从接收器87经前面已经提到的管路19引导,其中包含阀[ ]9至热交换器8,例如,如上文所述,保持在大约-18 C的温度。从热交换器18,蒸发的氯甲烷通过管线80被输送到吸入罐92,然后通过管线93被输送到制冷压缩机94,制冷压缩机94通过管线95排放到冷却器96中,在冷却器96中,压缩的氯甲烷蒸气被液化,生成的液体氯甲烷从冷凝器96被输送到。第86行,已经提到,到接收器8。接收器87中所含的部分液态氯甲烷通过管路97和阀门]98被抽出储存,而另一部分液态氯甲烷则被引导穿过97号线,穿过99号线(包含阀100),并循环至冷却器6,该冷却器用于通过间接热交换和汽化氯甲烷预冷带电的甲醇和三氯化磷,如上文所述。

下面的例子是为了说明本发明的过程,尽管给出的例子不应被解释为过度地限制了本发明的广泛范围。

通过使用与附图中所示类似的设备,将4000磅三氯化磷和3100磅甲醇每小时分别冷却至0°C。在允许液态氯甲烷蒸发的冷却器中,以50磅/平方英寸的绝对压力进行冷却。

预冷三氯化磷与每小时10800磅液态氯甲烷在-12℃下混合 然后以1900磅/小时的综合速率连续引入反应器混合物。反应产物从反应器混合器直接进入反应器汽提器,该汽提器包括一个长44英尺、内径4.5英尺的圆柱形钢容器。该反应器汽提器包含一个较低的床层,20英尺深,填充有直径为1.5英寸的碳拉希格环,一个中心未包装部分,反应混合物从反应器混合物中进入,第二个床层由1.5英寸的碳拉希格环组成,形成一层10英尺厚的层,在反应器汽提器的上部。 每小时通过反应器汽提器的反应混合物包括2120磅氯化氢、12270磅氯甲烷,其中10800磅每小时作为制冷剂和1470磅在反应中形成,2560磅亚磷酸氢二甲酯和950磅高沸点物质

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239703],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料