英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

间接焙烧炉传热方式对钙循环过程的AspenPlus模拟

摘要

由于温室效应的影响,减少二氧化碳排放已成为当务之急。研究这一课题的科学家们一致认为,全球变暖的主要原因是人类活动排放的温室气体。燃烧化石燃料是主要原因之一。使用固体吸附剂在高温下捕获二氧化碳是目前被广泛认为可以减少二氧化碳排放的一个概念。从烟气捕获钙循环(CaL)可能是一个有吸引力的替代方案,由于廉价和现成的吸收剂(石灰石)。Cal可以大大减少捕获系统所代表的能量损失。吸热煅烧过程需要显著的热能转移。在第一代CaL中,热量通过焙烧炉中的氧化燃烧直接传递;然后需要纯氧作为氧化剂,以避免二氧化碳和氮混合,生产氧气所需的能量产生不必要的能量惩罚。如果能将热量间接转移到煅烧炉中,热电联产技术将成为火电行业更具吸引力的替代技术。通过二氧化碳捕集装置和发电厂之间的高温集成,可以避免与氧燃烧相关的能量损失。本文采用不同的间接传热概念,用AspenPlus软件模拟了含间接传热的CaL过程。对六种不同的情况进行了研究,并对结果进行了讨论。它已经证实,这样一个方案可以给能源惩罚低于例如胺洗涤或氧燃烧。

关键词:白藜芦醇循环,杨木加,间接热传递,碳捕获

1.引言

温室气体(GHG)对地球温度的影响很大,而二氧化碳是最有害的气体,因为人类活动产生了大量的温室气体。自18世纪以来,大气中的二氧化碳(CO2)浓度上升了约40%。全球二氧化碳排放量增加的主要原因是工业革命后化石燃料燃烧和森林砍伐的增加。根据2007年的报告,工业二氧化碳的总产量,主要来自燃烧煤炭、石油和天然气以及水泥的生产,每年约80亿吨碳[2]。在过去的100年里,地球表面的平均温度上升了约0.8摄氏度,并且持续上升[3]。在过去十年中,关于气候变化的科学研究和知识取得了很大进展。结果是,技术和政治目标被设定为减少二氧化碳排放量。通过《京都议定书》达成了一项世界性协定,使得大多数批准该协定的国家都把重点放在减少和防止温室气体排放上[4]。因此,捕获技术正在开发之中,可以应用于火力发电厂,如燃煤发电厂。

二氧化碳捕集并不是一个新概念,因为从气体流中去除二氧化碳是几十年来避免腐蚀和提高气体流的热值的一个关键单元操作。尽管使用胺基二氧化碳溶剂吸收废气中的二氧化碳的燃烧后二氧化碳捕获技术在科学上是成熟的,但由于能量消耗较低,还有其他方法可能更具吸引力。基于固体吸附剂在更高温度下工作的碳捕获是其中之一。通过钙循环(CaL)从烟气中捕获二氧化碳可能是一种有吸引力的替代方法,因为石灰石是一种容易获得和相对廉价的材料。

Cal在1999年首次被报道为一种潜在的碳捕获技术,也被称为碳酸盐环,因为在这个过程中会产生碳酸钙(CaCO3)。在CaL中,氧化钙(CaO)与二氧化碳反应生成碳酸钙(CaCO3),在大约650摄氏度的流化床反应器(碳化器)中,在放热反应[7]中(参见式)。1)

|

CaO(s) CO2 (g) →CaCO3(s) |

(1) |

|

Ho = –178 kJ mol–1 |

碳酸钙通过气固分离器从净化后的废气中分离出来,净化后的烟气从碳化塔中排放到大气中。在第二个反应器,即分解炉中,反应发生,即碳酸钙在接近900°c的温度下分解为氧化钙和二氧化碳。这是一个吸热过程,因此必须向焙烧炉提供大量的热能,才能使反应发生。再生的氧化钙在气固分离器中与CO2分离,回收到碳化塔中。

文献中描述的大多数CaL过程包括流化床(FB)反应器和煅烧热直接通过内置于煅烧炉内的氧燃料燃烧室传递[8-15]。这就是众所周知的第一代CaL技术。即使在CaL中,为煅烧提供的大部分热量可以在碳化器中回收,但在氧燃料燃烧过程中存在不必要的能量损失,特别是空分设备(ASU)为氧燃料燃烧提供氧气。

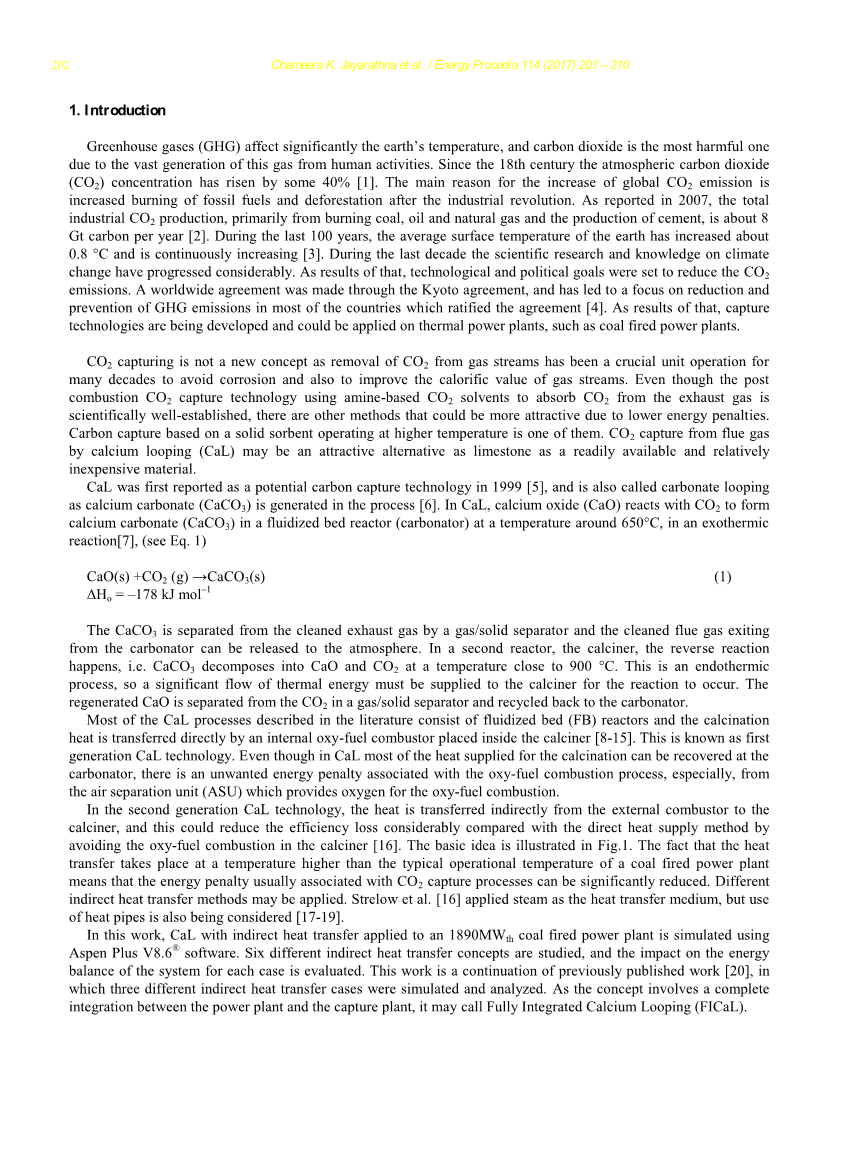

在第二代燃烧技术中,热量间接地从外燃烧室传递到焙烧炉,避免了焙烧炉内的氧燃烧,与直接供热方式相比,效率损失大大降低[16]。基本思想如图1所示。事实上,热量传递发生在高于燃煤发电厂典型运行温度的温度上,这意味着通常与二氧化碳捕获过程相关的能量损失可以大大降低。可以采用不同的间接传热方法。Strelow等人[16]使用蒸汽作为传热介质,但也考虑使用热管[17-19]。

本文利用AspenPlusV8.6软件对某1890MWth燃煤电厂的间接传热计算进行了数值模拟。研究了六种不同的间接传热概念,并评价了每种情况对系统能量平衡的影响。这项工作是以前发表的工作[20]的延续,其中三种不同的间接传热情况进行了模拟和分析。由于这个概念涉及到发电厂和回收厂之间的完全一体化,因此可以称之为完全一体化钙循环(FICaL)

清洁

废气

|

Heat |

|

Heat |

|

Carbonator |

CaCO |

Calciner |

||||||||

|

650oC |

3 |

900oC |

Combustor |

|||||||

|

Heat |

||||||||||

|

CaO |

||||||||||

燃料(CmHn) 空气

废气

图1:燃烧室与煅烧炉之间间接传热的钙循环

模拟过程

模拟过程(见图2)包括三个主要过程组件:分解炉、碳化器和燃煤锅炉。在这些模拟中,假定煤完全燃烧,燃烧器产生CO2、H2O、SO2和其他燃烧产物。

由于脱硫反应是在较高温度下进行的,所以在燃煤锅炉中加入碳酸钙可以将SO2和SO3从系统中去除。添加的碳酸钙在燃烧室中煅烧,生成CaO,与SO2和SO3反应分别生成CaSO3和CaSO4。2及3)。

|

CaO(s) SO2 |

(g) →CaSO3(s) |

(2) |

|

CaO(s) SO3 |

(g) →CaSO4(s) |

(3) |

废气通过燃烧空气(在同一时间被预热)冷却,并用传统的过滤器除尘。

碳酸化作为这一过程的下一步是在碳酸化器中进行,即烟气中的大部分二氧化碳与氧化钙反应,生成碳酸钙并以热量形式产生。煅烧炉中煅烧反应所需的热量通过碳酸化炉中的放热碳酸化反应得到回收。碳酸钙富吸附剂被旋风分离,净化后的废气通过引风机排放到大气中(回收热量后)。二氧化碳吸附剂然后转移到煅烧炉。在参考情况下,蒸汽被用作输送介质。

煅烧是一个吸热过程,所需的热量来自工厂的主燃烧室。在焙烧炉中产生CO2和CaO,并假设焙烧效率为100%。氧化钙在旋风分离器中从气体混合物(蒸汽和二氧化碳)中分离出来,并返回到碳化器中进行新的循环。然后在冷凝器中将CO2和蒸汽分离,水被预热,再次产生蒸汽,作为分解炉中的输送介质重新使用。纯净的二氧化碳通过引风机从冷凝器中抽出,在这一步之后,二氧化碳就可以被压缩和/或用于其他目的。

燃烧室内有硫酸盐和亚硫酸盐。这些矿物质中的一些可能最终存在于底灰中,一些存在于飞灰中。飞灰从废气中分离出来,放入一个设计用于高温操作的过滤器中。

对于碳化器中的反应有两个主要的假设:假设85%的二氧化碳被捕获。此外,还假设只有18%的CaO与CO2发生反应,转化为CaCO3。这是因为反应主要发生在吸附剂颗粒的表面,剩余的82%作为未反应的核心存在,由于扩散限制不能用于反应

煅烧所需的热量通过管壁间接地传递,管壁将热的燃烧气体和分解炉中的气体/颗粒悬浮物分离开来。这里没有具体讨论材料的温度限制,也就是说,模拟是基于换热器能够传递热量以捕获工厂产生的85%的二氧化碳的假设。不过,在某些计算案例中,我们会考虑采取操作行动以防止过热。

|

|

Q |

Q |

Q |

Q |

Q |

||||||||||||||||||||||||||||||||||||||||

|

N2, O2, |

|||||||||||||||||||||||||||||||||||||||||||||

|

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237569],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

|||||||||||||||||||||||||||||||||||||||||||||

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料