英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

微胶囊化分散染料的制备和性能

介绍

是一种涂层技术,通常将不稳定或易受影响的功能材料包裹在聚合物基质中。微胶囊壳的特性取决于化学和物理加工条件。微封装技术的第一个重要应用是1954年推出的无碳复写纸[1-3]。然而,纺织工业在设想这些创新的微囊化技术的应用方面进展缓慢。直到1980年代末和1990年代初,才出现了一些在纺织工业中利用微囊的更具想象力的想法[4,5]。MatsuiShikisoChemicalCo.[6]发现分散染料最适合于1970年代初期的微囊化工艺。

转印因其无与伦比的优势而成为当今印刷业务中最重要的部分,例如不存在配色问题,更容易处理针织品以实现印刷而不会出现印刷段错位,节省印刷时间并避免生态问题废水处理和空气污染[7]。然而,利用本技术,转印纸只能使用一次。此外,纸上残留的染料会造成环境污染。

在本文中,将分散染料微囊化,以基于环保特性实现聚酯织物的多次转印。因此,根据颜色的深度,转印纸可以重复使用几次,并且分散染料的使用效率也可以提高(残留染料更少)。在合适的转移印刷条件下,分散的染料以恒定的速率通过微囊壳的孔释放。因此,可以通过使用分散染料微胶囊的多次转印来在聚酯织物上获得几乎恒定的颜色深度。

实验性

用料

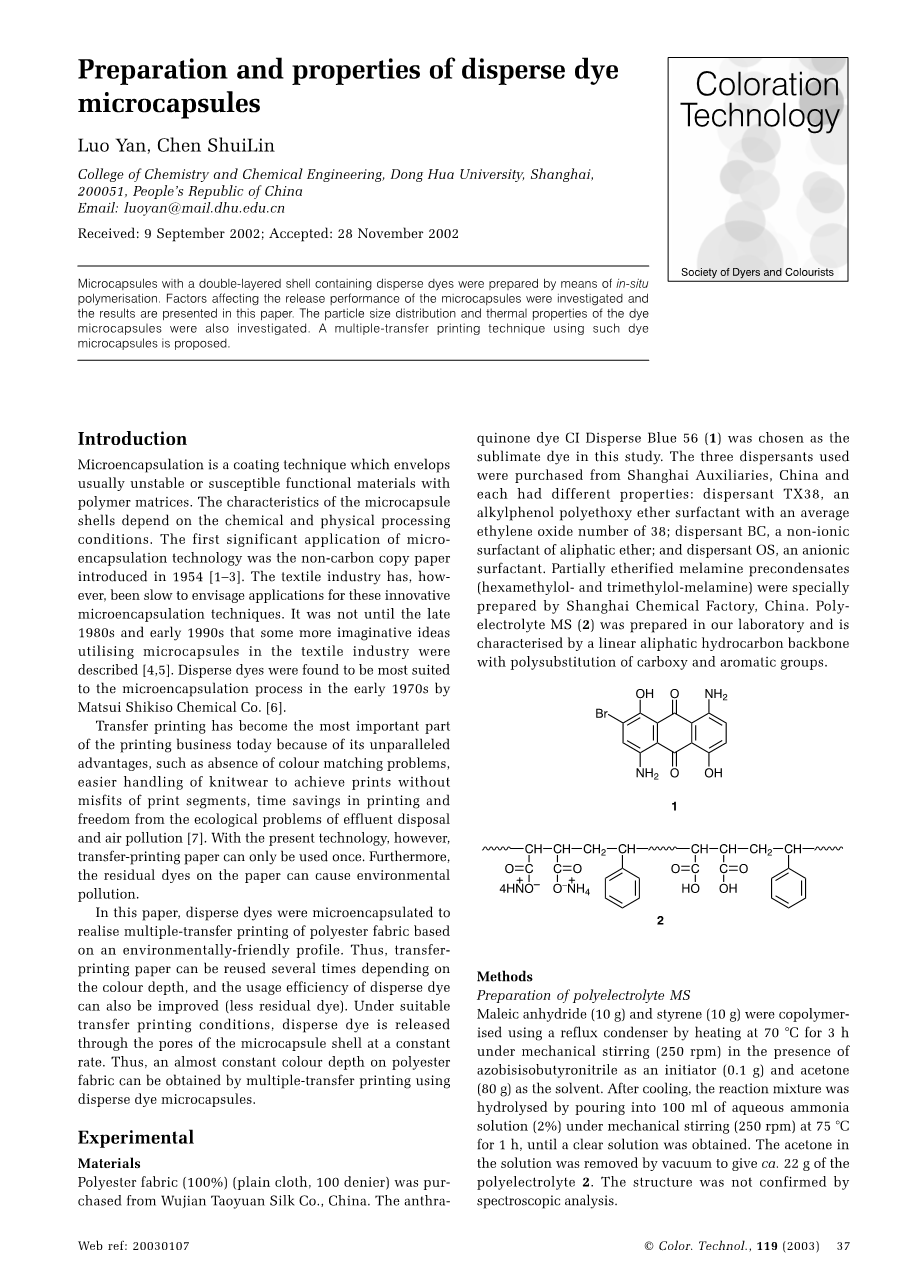

聚酯纤维(100%)(平纹织物,100旦)是从中国吴建桃园丝绸有限公司购买的。炭疽本研究选择了醌染料CIDisperseBlue56(1)作为升华染料。所用的三种分散剂购自中国上海助剂,每种具有不同的性能:分散剂TX38,烷基酚聚乙氧基醚表面活性剂,平均环氧乙烷数为38;分散剂BC,脂族醚的非离子表面活性剂;和分散剂OS,一种阴离子表面活性剂。部分醚化的三聚氰胺预缩合物(六羟甲基和三羟甲基三聚氰胺)是由中国上海化工厂专门制备的。聚电解质 MS(2)是在我们的实验室中制备的,其特征是具有羧基和芳族基团的多取代基的线性脂肪烃骨架。

方法

聚电解质MS的制备

在作为引发剂的偶氮二异丁腈和丙酮存在下,在机械搅拌(250rpm)下于70°C 加热3小时,使用回流冷凝器将马来酸酐(10g)和苯乙烯(10g)共聚。(80g)作为溶剂冷却后,通过在75℃的机械搅拌(250rpm)下将其倒入100ml氨水溶液(2%)中来水解反应混合物1小时,直到获得澄清溶液。真空除去溶液中的丙酮,得到约1.22g的聚电解质。通过光谱分析未确认结构

将分散染料(1.0g),聚电解质MS(相对于分散染料的浓度:4、8、12和16% v/v)和蒸馏水(120ml)与高速乳化剂(10000rpm)混合3-5分钟后,用乙酸将乳液的pH值调节至4-5。在环境温度下在机械搅拌(250rpm)下滴加(2ml/min)三羟甲基三聚氰胺(20%)(25g)。将反应体系加热至65°C(1°C/min),并维持90分钟,以形成具有单层壳的微胶囊。冷却至30℃后,在环境温度下以机械搅拌(250rpm)将六羟甲基三聚氰胺(20%)(10g)逐滴加入(2ml/min)到反应体系中。再持续10分钟。然后将系统加热到80°C(1°C/min),并在该温度下保持2小时。在冷却之前,将额外的分散剂(相对于整个制备系统的浓度:1%v/v)添加到系统中。由此形成了双壳染料微胶囊,并通过扫描电子显微镜确认了它们的存在。分别通过图像分析系统(中国河中市业技术有限公司)和热重分析仪(美国Perkin-Elmer公司)测量制备的微胶囊的粒度分布和热性能。

微胶囊分散染料控释性能的测定

在环境温度下,用乙醇(100ml)提取每种微囊化的分散染料样品(25mg)。每 20分钟在最大吸收波长下检测一次提取物的吸收率(lambda;最高=635nm)721型分光光度计(中国上海光学仪器有限公司)。每次测量后,均应小心使提取物立即返回原始溶液。然后可以绘制一条时间吸收曲线。确定分散染料微胶囊在乙醇中的释放行为有两个原因。首先,找不到理想的方法来直接表征转印过程中的释放行为。其次,在乙醇中的释放行为可以提供有关微胶囊壳是否可以均匀速率释放染料的信息,这对于多次转移打印至关重要,前提是假设微胶囊不能在液体中以均匀速率释放染料。它们将无法在气相中均匀释放。多次转印后,K/S值几乎保持不变。

分散染料微胶囊的多次转印

通过以下配方制备色浆:尿素,2g;海藻酸盐增稠剂(8%),40g;染料0.5 克或包封的染料0.5克,1克或2克;分散剂,1g;蒸馏水6克然后将糊状物通过80目筛网以80g/m的速度印刷2牛皮纸(5times;10厘米),然后在环境温度下风干以生产转印纸。使用转移打印机(德国Maag&SchenkGmbH)将同一张转移打印纸并排打印在100%涤纶织物上,然后在相同条件下(转印温度,转印时间)重复10次以上。

用SF600测色仪(DatacolorCo.,USA)测量用分散染料微囊通过这种方法印刷的聚酯织物的色率(K/S)值。为了进行比较,也按照相同的方法在聚酯织物上进行转移印花,但是染料(染料1)没有微囊化(常规分散染料)。

结果与讨论

聚电解质MS浓度的影响

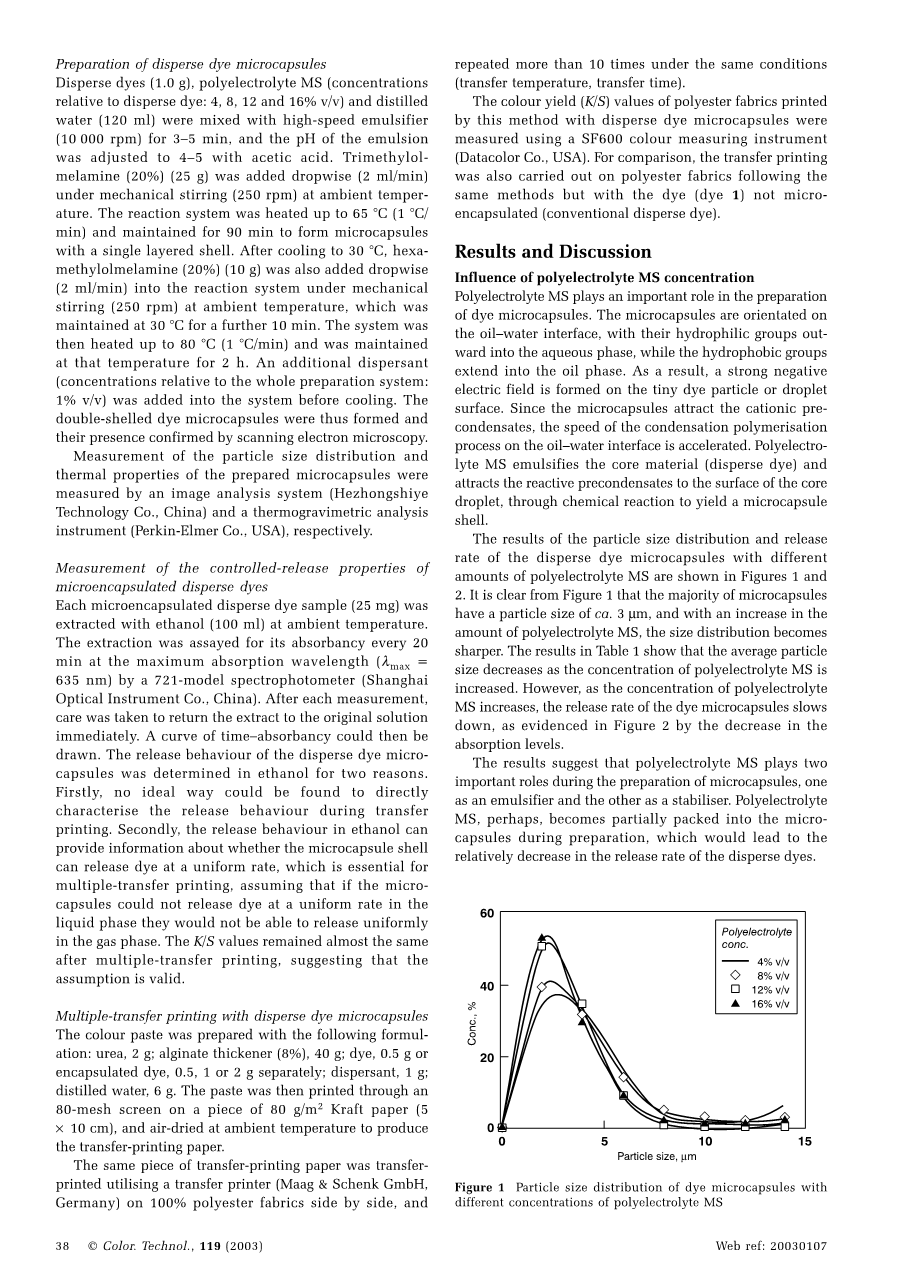

聚电解质MS在染料微胶囊的制备中起着重要作用。微囊在油水界面上定向,其亲水基团向外进入水相,而疏水基团延伸至油相。结果,在微小的染料颗粒或液滴表面上形成了强的负电场。由于微胶囊吸引了阳离子预缩合物,因此加速了油水界面上的缩聚反应速度。聚电解质MS乳化核心材料(分散染料),并通过化学反应将反应性预缩合物吸引到核心液滴的表面,从而产生微囊壳。具有不同量的聚电解质MS的分散染料微胶囊的粒径分布和释放速率的结果如图1和图2所示。

从图1清楚可见,大多数微胶囊的粒径为约1mu;m。3mu;m,并且随着聚电解质MS的量的增加,尺寸分布变得更尖锐。表1中的结果表明,随着聚电解质 MS浓度的增加,平均粒径减小。但是,随着聚电解质MS浓度的增加,染料微胶囊的释放速率会减慢,如图2所示,其吸收水平会下降。

结果表明,聚电解质MS在微胶囊的制备过程中起着两个重要的作用,一个是乳化剂,另一个是稳定剂。在制备过程中,聚电解质MS可能会部分填充到微囊中,这将导致分散染料的释放速率相对降低。

图1

不同浓度的聚电解质MS染料微胶囊的粒径分布

图2

不同浓度聚电解的染料微胶囊的释放速率曲线

表1不同聚电解质浓度分散染料微胶囊的平均粒径

分散染料微胶囊的平均粒径具有不同的聚电解MS浓度聚电解质 平均粒子浓(%v/v) (大小mu;m)

4 4.37

8 3.67

12 2.85

16 2.79

分散剂的影响

在原位包封过程中,聚合仅在连续相中以及在由分散芯材料和连续相形成的界面的连续相侧发生。微胶囊化和非微胶囊化的缩聚反应之间发生竞争(无核材料,壳材料仅预缩聚)。微囊化是发生的主要反应,但是非微囊化也起着作用,因为这会引起微囊的聚集。另一方面,微胶囊本身较大的比表面积也导致聚集。因此,使用分散剂来防止微胶囊聚集。

表2显示了三种不同分散剂在微囊化过程中的作用。很明显,用阴离子表面活性剂分散剂OS制备的染料微胶囊具有最小的平均粒径(表2)和最锐利的分布(图3)。建议该分散剂在溶液中具有负电荷,从而引起静电势垒,从而导致较小的粒度。

发现用分散剂OS制备的染料微胶囊的释放速率最高(图4)。分散染料在乙醇中的释放特性可以提供有关微囊化的优选制备条件的信息,以确保在液相中保持分散染料的均匀释放。因此,可以通过改变制备条件来调节染料微胶囊的释放速率。

染料微胶囊的热性能

为了确定制备微胶囊的最佳温度,使用热重分析法评估了染料微胶囊的热性能。表3中的结果表明,染料微囊表现出适合在多次转印中使用的热性能。从结果还清楚的是,不含染料的微胶囊在约200℃下表现出强烈的重量损失。260°C,因此,表明低于260°C的温度将是合适的。根据该表中的结果,随着聚电解质 MS的浓度增加,微胶囊的总重量损失增加。这可能是由于聚电解质MS被并入

了的原因。

表2分散染料微胶囊的平均粒径不同的分散剂

|

分散剂 |

平均粒子 大小(mu;m ) |

|

TX38 |

3.76 |

|

公元前 |

3.95 |

|

操作系统 |

3.67 |

alpha;所用聚电解质MS的浓度为8%v/v

米粒/径

图3带有不同类型分散剂的染料微胶囊的粒度分布

图4不同分散剂类型的染料微胶囊的释放速率曲线;关键请参见图3

表3热分析含或不含染料1和不同浓度的聚电解质MS(%v/vMS制备的微胶囊的数据

|

微胶囊 |

第一范围 |

第一范围 |

总重量 失利(%) |

|

无污染 |

25-63.5(46.8) |

194.7–300.0(260.8 ) |

50 |

|

燃料 |

25-67.8(45.0) |

ca.300 |

17.8 |

|

燃料 4%MS |

25-88(46.0) |

191.6–300.0(230) |

60 |

|

燃料 8%MS |

25-101.6(75.6) |

ca.300.0 |

78 |

|

燃料 16%MS |

25-107.1(77.8) |

ca.300.0 |

79 |

a热分析温度范围=25–300°C

b括号中的值是重量损失最大的温度

图5k,使用传统和微囊化染料的多次转印聚酯纤维织物的K/S值曲线(染料浓度,

1%owf;180℃,持续30s)微胶囊而不是形成外层,随着浓度的增加,更多的聚电解质MS被引入。然后在热分析期间将聚电解质MS驱逐出微囊,这有助于增加的重量损失。

图6ķ使用不同浓度的微囊化染料(在180°C下持续50s)的多次转移印花聚酯织物的/S值曲线

分散染料微胶囊的多次转印

K/S值用于评估阴影和颜色深度。从图5清楚可见,当将常规分散染料用于聚酯织物上的多次转印时,K/S值急剧下降,而当使用染料微囊时,K/S值几乎保持恒定。因此,微囊化不仅提高了染料的利用率,因为它留下的残留染料更少,而且还为多次转印提供了必要的先决条件。

当在转印纸上使用更多数量的染料微囊时,尽管K/S值的增加与染料微囊浓度的增加不成比例,但在织物上获得了更深的阴影(图6)。

结论

在这项研究中,分散染料通过原位聚合微囊化,并用于多次转印。聚电解质MS 的量和微胶囊制剂中使用的分散剂类型会影响粒径分布和染料释放速率。根据获得的结果,提出染料微胶囊的合适的转印温度应低于260℃。微囊化不仅提高了染料的利用率,而且为多次转印提供了必要的前提。分散染料微胶囊在相对较低的温度下转印(超过10次)后显示几乎恒定的色深常数。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[260629],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 由可聚合阳离子表面活性剂和4-苯偶氮苯甲酸组成 的光流变可逆胶束外文翻译资料

- 酶处理对棉织物的物理化学性质和染色特性的影响外文翻译资料

- 商陆浆果天然染料对羊毛织物的染色研究外文翻译资料

- 在掺杂银的Zn0/gC3N4复合催化剂的协同作用下高效催化降解室 内甲醛外文翻译资料

- 中国典型工业园区印染废水中超细纤维的产生、去除和释放外文翻译资料

- 枝状分子合成方法在碳炭黑表面接枝化聚氨基胺外文翻译资料

- 复杂的纳米级胶态分散体通过原位形成稳定的水包油采摘乳剂来提高采收率外文翻译资料

- 树枝状大分子合成方法将超支化聚(氨 基胺)接枝到炭黑表面.上外文翻译资料

- 利用纳米镍颗粒辅助聚合物驱提高原油采收率的有效途径外文翻译资料

- 棉织物的防水性能溶胶-凝胶法整理外文翻译资料