英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

通过催化转化定向合成乙苯

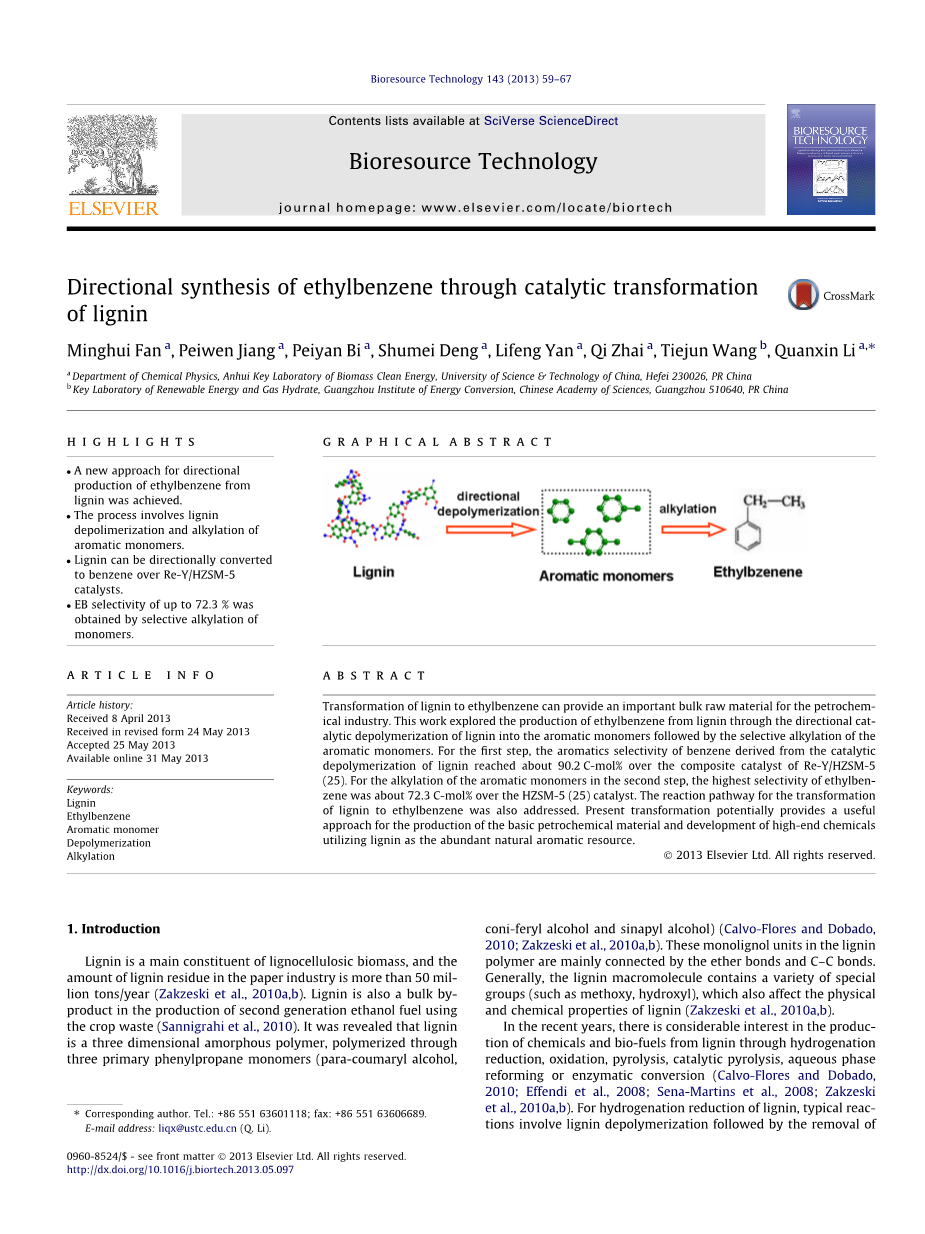

摘要:木质素转化为乙苯可为石化提供重要的原料行业。这项工作探索了通过定向催化从木质素生产乙苯将木质素解聚成芳族单体,然后选择性烷基化芳族单体。对于第一步,苯的芳烃选择性来自催化剂在Re-Y/HZSM-5的复合催化剂上,木质素的解聚达到约90.2C-mol%。对于第二步中芳族单体的烷基化,乙苯的最高选择性相对于HZSM-5(25)催化剂为约72.3℃-摩尔%。转化反应途径木质素与乙苯的关系。目前的转型潜在地提供了一个有用的生产基础石油化工材料和开发高端化学品的方法利用木质素作为丰富的天然芳香资源。

关键词 木质素、乙苯、芳香族单体、解聚、烷化

介绍:

木质素是木质纤维素生物质的主要成分,造纸工业中木质素残留量超过5000万吨/年。木质素也是大量副产品在生产第二代乙醇燃料时使用作物废。据透露,木质素是三维无定形聚合物,通过聚合三种主要的丙烷单体(对-芳香醇,蓖麻醇和樟脑醇)。这些木质素单质单体聚合物主要通过醚键和C-C键连接。一般来说,木质素大分子含有多的基团(如甲氧基,羟基),也影响物理和木质素的化学性质。近年来,对生产的兴趣很大从木质素到氢化的化学物质和生物燃料还原,氧化,热解,催化裂解,水相重整或酶转化。对于木质素的氢化还原,典型的反应涉及木质素解聚,随后除去木质素亚基的广泛功能以形成更简单单体化合物如苯酚和BTX(苯,甲苯)和二甲苯)。然后可以将这些芳族化合物氢化用于烷烃或用于合成其他精细化学品。来源于木质素氢化的产品,依赖于在催化剂和反应条件下,一般含有较宽的化合物范围如苯酚,芳烃,烷烃和低聚物。剩下的挑战用于木质素的氢化包括提高靶的选择性产品并抑制催化剂失活。

另一方面,包括贵的各种催化剂,已经研究了过渡金属和金属氧化物催化剂用于木质素(或其模型化合物)的催化氧化产生由芳族醛,酸,醇和醌类化合物。到目前为止特定产品的选择性和产率(例如,香草醛)通过木质素的催化氧化非常低,需要进一步完善。此外,木质素在沸石上的催化裂解也已经得到了应用研究,主要生产各种芳烃。此外,木质素的热解倾向于形成各种酚类化合物。

乙苯(EB),石油化工原料工业,主要用于生产苯乙烯和聚苯乙烯。此外,EB也被雇用合成精细化学品如乙酰苯,乙基蒽醌和甲基苯基酮,并用于其他应用如油漆溶剂或药物。通常,乙苯是通过苯与乙烯的烷基化生成的使用无机酸如氯化铝或磷酸作为催化剂,在处理,安全,腐蚀和废物处理。使用沸石催化剂生产乙苯的环保途径,这可以通过孔径获得优异的产品选择性和酸度控制。ZSM-5催化剂是选择性转换的最有希望的候选人之一苯。另一种具有不同多孔骨架的沸石在苯的烷基化中也已经探索到酸性,例如作为SSZ-33,ITQ-22,MCM-49,USY,Beta,MCM-22和TNU-9沸石。此外,使用乙醇代替乙烯作为烷基化烷基化剂具有一些优点例如更长的催化剂寿命和可再生生物质资源的使用。乙苯生产中的其余挑战苯烷基化包括提高靶的选择性和产率产品,特别是提高苯转化率。鉴于木质素的结构特征,具有潜力作为可再生原料。

方法

2.1 物料

2.1.1 生物质原料

从lanxu生物科技有限公司购买的木质素材料,有限公司(中国合肥)是一种褐色和无硫的木质素粉末由麦秆制成。元素组成干木质素主要由62.55重量%的碳,5.89重量%氢,29.91重量%氧气和1.65重量%氮气通过元素分析仪。分析试剂如苯甲醚,苯,乙苯,苯酚和乙醇购自国药化学试剂公司在中国有限公司。

2.1.2 催化剂和特征

不同的沸石(HZSM-5(25),HZSM-5(50),HY-沸石和2.0重量%Re-Y沸石)由南开大学催化剂提供有限公司(天津,中国),并在氮气氛中煅烧550℃,使用前4小时。催化剂的元素含量通过电感耦合等离子体和原子发射测量光谱学。催化剂用NH3-TPD(温度程序解氨)和BET分析。对于NH3-TPD试验,催化剂在氦气流下在500℃预处理2h,吸附氨水在120℃下进行1小时。催化剂冲洗后与他在120℃下1小时,NH3的程序解吸是以10℃/分钟的升温速度从120℃升温至700℃。催化剂通过吸附-解吸获得酸强度NH3用气相色谱仪在线检测。N2吸附/解吸催化剂的等温线在〜196℃下使用COULTERSA3100分析仪。

2.2 实验设置和程序

木质素的催化解聚在连续流裂解反应器。系统主要由管式反应器(内径:33mm;长度:600mm),固体反应物的进料器,两个冷凝器和气体分析仪。在每次运行之前,将反应器冲洗氮气以300cm3/min的流速进行2小时,并且在外部通过金刚砂加热器加热至给定温度(10℃/分钟)。木质素与催化剂混合,具有典型的催化剂/木质素重量比为3.在典型的试验中,混合15g木质素用45g催化剂,然后将固体混合物(木质素和催化剂)通过进料器以进料速率进料到反应器中约30g木质素/h。每次测试花费约30分钟。另外,进行木质素解聚反应-再生循环使用以下模式:运行1-3,再生,运行4-6,再生,运行7-9。对于运行1(R1),连续15g木质素和45g新鲜催化剂的固体混合物以30g木质素/h的进料速率进料到反应器中。该将收集的固体样品筛分并分离成催化剂(标记为CR1)和焦炭/焦炭。对于二次测试(R2),使用CR1催化剂进行木质素解聚和催化剂收集的标记为CR2。以类似的方式,CR2催化剂是用于第三轮(R3)和反应后的催化剂被标记为CR3。然后,进行再生操作通过沉积在CR3上的焦炭的燃烧在TDX-01色谱柱上分离的TCD检测器;速率:10℃/分钟至150℃)。N2吸附/解吸催化剂的等温线在〜196℃下使用COULTERSA3100在550℃的氧气中进行4小时的分析催化剂,再生催化剂再次测试(R4-R6)。后续操作步骤周期与运行1-3相同。对于气体产品分析,每个测试中的气体都被收集气囊,并使用气相色谱仪(GC-SP6890,山东鲁南瑞虹化工仪器有限公司,滕州,中国)有两个探测器,一个TCD(导热探测器)用于分析在TDX-01柱上分离的H2,CO,CH4和CO2,和用于气体烃分离的FID(火焰离子化检测器)在PorapakQ柱(注射口温度:80℃;温度程序速率:10℃/分钟至160℃)。该所有气体产物的摩尔数通过归一化来确定方法与标准气体。液体产品(油和水)中每个测试由两个液氮/乙醇浴冷凝器收集。将冷凝器的冷凝物称重以获得液体产品的质量。总碳含量在液体产品中用VarioELIII元素测量分析仪,并通过水分仪分析含水量。主要组成部分有机液体产物通过GC-MS(ThermoTraceGC/ISQMS,USA;FID检测器用TR-5毛细管柱;注射口温度:70℃;GC/MS界面温度:250℃;温度程序速率:10℃/分钟至250℃;采集模式:全扫描)。

大多数液体组分的绝对摩尔数,如BTX,乙苯,苯酚,萘和茚通过校准的GC-MS峰面积与标准样品。对于固体产品分析,每次实验后的固体残留物立即从加热区取出并冷却至室温在N2气流中。每个实验中的固体残留物称重,通过TGA分析测量分析仪,美国)。总重量和气体,液体和固体产品的总碳产量a的重量产率和碳收率特定产物和芳族选择性基于公式()(1)-(5)如前所述。所有测试重复三次,并报告据是三项试验的平均值。对于木质素衍生油的第二次精炼,催化转化的生物油(或其模型化合物)转化为乙苯在连续流动的固定床反应器催化剂均匀填充在中心催化剂床。液体反应物(木质素衍生的生物油和乙醇使用烷基化剂)加入到反应器中多注射泵(型号:TS2-60,保定更长精度泵),典型的重量时空速度约为1.0h-1。使用氮气(99.99%)作为载气。在反应之前,用氮气冲洗反应器300cm3/分钟2小时,然后加热至给定温度通过加热器。样本收集和分析方法为气体,液体和固体产物与解聚所述相同的木质素。除了重量产量和碳产量,乙苯的生产性能还通过苯评估了生物油的第二次精炼转化和乙醇转化产物选择性Si(C-mol%)和重量分布的所得有机物Di(wt。%)描述如下。

所有测试重复三次,报告数据是三项试验的平均值。碳平衡分析并进行了各项试验的质量平衡。此外,第二次精炼的反应-再生循环用类似的操作步骤进行木质素衍生的油如木质素解聚所述。循环进行使用以下模式:运行1-4,再生运行5-8,再生运行9-12。每个测试都花了约60分钟,催化剂的再生处理为在550℃下在氧气中进行4小时。

3 结果与讨论

3.1 筛选木质素转化为催化剂

乙苯进行木质素转化为乙苯通过两个连续步骤:木质素的催化解聚进入芳族单体,然后通过选择性烷基化芳族单体生产乙苯。我们首先使用不同的方式进行比较测试特征沸石。如图所示。1(a-c),催化使用HZSM-5或Re-Y解聚木质素催化剂显示出高产率的芳族烃单体,主要由苯,甲苯和二甲苯(BTX)连同少量乙苯,酚类和低级低聚物。随着HZSM-5催化剂的酸度增加通过降低Si/Al比,BTX产率和苯木质素解聚的选择性增加。当使用SiO2时,没有观察到苯形成因为极低的酸度。另一方面,BTX的收益率超过了HZSM-5(25)催化剂(孔径:0.53nm〜0.56nm)略微高于Re-Y催化剂的产率(孔径:0.74nm?0.74nm)。但是,苯的选择性超过了Re-Y催化剂显着改善。催化剂的变化HZSM-5(25)和Re-Y沸石之间的性能可能是归因于两者的孔径差异催化剂具有大致相似的酸度。特别是Re-Y/HZSM-5(25)(2:1)的复合催化剂显示最高苯产率和微量酚类,这是有益的通过随后的烷基化生产乙苯的芳族单体。将芳族单体催化转化成乙苯(生物油的第二次精炼)使用乙醇进行测试作为不同沸石的烷基化剂。如图所示图。1(d和e),HZSM-5催化剂显示出最高的苯在测试的催化剂中乙苯的转化率和选择性。苯转化率和乙苯选择性超过HZSM-5(25)的结果略低于使用的结果HZSM-5(50),表明沸石的酸度增加不利于烷基化反应。当较大使用孔径沸石如Re-Y或HY,乙苯选择性明显低于HZSM-5。因此,沸石的酸度和孔结构有显着性对木质素转化性能的影响乙苯。

3.2 在Re-Y/HZSM-5催化剂

木质素解聚是定向的重要一步生产目标芳香族化合物(乙苯)木质素利用过程。图。2(a和b)显示的效果温度对木质素的催化解聚单体,包括气体,液体的总重量产率和固体产品以及有机物的分布研究了选择的复合催化剂Re-Y/HZSM-5(25)(2:1)。气体产率均由木质素气化和形成的水通过氧化有机化合物的脱氧在较高的温度下增加。结果,产量随着反应的增加,有机液体逐渐降低温度。特别是所得液体中苯的量有机物呈正温关系温度范围,达到87.6重量%的最大值在650℃。关于碳产量,液体有机物明显从38.6降低到21.4C-mol%温度从500℃升至650℃,伴随着增加气体碳的产率为15.7〜30.0Cmol%。这意味着高温会导致液体的二次开裂有机物形成较轻的化合物,如CO,CO2和气体烃。注意到,原子氧占据了约30重量%的干木质素。有效的脱氧可以是通过木质素的催化解聚得到Re-Y/HZSM-5(25)催化剂在550℃以上,即氧气木质素中的原子通过脱羰作为CO,CO2和H2O去除,脱羧和脱水过程。温度也对分布有很大的影响产品的选择性。如表2所示,木质素衍生生物油的特征在于各种有机化合物,取决于反应温度。获得芳烃的顺序在500℃下如下:甲苯gt;苯gt;苯酚增强超过600℃,较重的芳族化合物减少,表明较重的芳族化合物进一步转化通过去除芳香族中的基团进入苯环(如甲基,羟基和甲氧基)。苯的最高芳烃选择性从木质素的催化解聚达到在Re-Y/HZSM-5(25)上,在650℃下为90.2℃-摩尔%。观察苯酚在较低的温度(lt;550℃),只有痕迹在600℃以上形成酚的量。这些酚类化合物似乎第二次进一步转化为苯开裂和脱氧过程。少量萘,也观察到甲基萘和茚可以通过较轻芳族化合物的低聚反应形成。乙苯从催化解聚得到的产率的木质素非常低,几乎完全没有600℃。此外,在木质素解聚中形成的气体产物主要由CO,CO2和CH4组成C2-C4烷烃和C2的量@-C4@烯烃。CO和CO2是由木质素气化与脱羰反应形成和含氧有机物的脱羧反应催化剂上的化合物。正温度气态烷烃和烯烃的依赖性可能表明氧化有机物的脱氧和裂解增强在高温下。此外,碳平衡是在木质素解聚的90.9%和101.4%之间。

3.3 单体催化转化为乙苯

鉴于木质素的乙苯产量极低解聚,进一步转化芳香族也需要单体进入目标产物(乙苯)。表3显示了温度对这种转化的影响在HZSM-5催化剂上选择的油/乙醇比为1:1。苯转化率从53.8%提高到68.0%将温度从300升至450℃,乙醇转化在测试范围内接近100%。主要产品主要由烷基化产物(乙苯)以及少量的低聚物和气体烯烃。乙苯随着温度的升高,选择性逐渐降低,由二次裂解和随后的烷基化引起的乙苯。鉴于木质素衍生的生物油中的主要成分是苯(约83.2%),乙苯主要由苯乙醚与乙醇形成HZSM-5。二甲苯gt;萘gt;茚gt;乙苯。主要有机产品主要由BTX起源于通过破坏醚/碳-木质素聚合物中的碳键和进一步的脱氧作用的氧合化合物在复合催化剂上。BTX的总碳产量从27.5下降到20.1C-mol%,随温度升高至500〜650℃,主要是由芳烃的二次催化裂解引起的烃类。

3.4 催化剂稳定性和反应-再生循环

测定催化剂的稳定性,再生循环在变换过程中运行木质素进入乙苯。木质素解聚催化剂的稳定性在Re-Y/HZSM-5(25)(2:1)催化剂上进行了测试60

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[612934],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 通过对奥美拉唑合成反应的监测和定量反应的在线拉曼光谱和表征组件外文翻译资料

- 无金属碳基催化剂的研究进展外文翻译资料

- 钼酸钙/碳三维复合材料可控设计合成的研究外文翻译资料

- 生物催化选择性合成功能化喹唑啉酮衍生物外文翻译资料

- 三元V Zr Al ON氧氮化物-3-甲基吡啶氨氧化的高效催化剂外文翻译资料

- 综述纳米零价铁(nZVI)的合成,特性和在环境修复中的应用外文翻译资料

- 自消毒PVC表面使用点击化学设计外文翻译资料

- 微波辅助直接合成4H-1,2,4-苯并噻二嗪1,1-二氧化物衍生品外文翻译资料

- 微波辅助下直接合成1,1-二氧代-4H-1,2,4-苯并噻二嗪类衍生物外文翻译资料

- 压力选择在变压精馏中的重要性外文翻译资料