英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

带有疲劳裂缝的钢结构桥梁的冷加固处理办法及评价

摘要:冷加固技术是指在结构细部不产生或仅产生低拉伸残余应力的加固方法,避免在脆弱的细部产生新的疲劳裂缝。为了保证钢桥的疲劳安全性和延长钢桥的疲劳寿命,提出了采用冷加固技术来防止正交各向异性钢桥面(OSDs)和腹板间隙的疲劳开裂。通过室内疲劳试验、现场钢桥实例分析和使用扩展有限元法进行断裂力学数值分析,对冷加固技术进行了评价。与钻孔相比,钢板的冷粘接或钢角的粘接和锚固能有效地降低局部应力,增加局部刚度,延长疲劳寿命。在现场对铁路和公路桥梁进行的实例研究中,实测的疲劳应力范围谱表明,粘接和锚固钢板方法显著提高了局部刚度,降低了局部应力。断裂力学数值结果表明,裂纹尖端的疲劳应力低于裂纹扩展阈值。

作者关键词:钢桥;正交异性钢桥面板(OSD);疲劳引起的变形;疲劳裂纹;冷加固;全尺寸疲劳试验;断裂力学数值。

介绍:由于交通荷载的增加、腐蚀环境的影响、复杂的应力集中和制造缺陷等因素的耦合作用,钢桥容易疲劳开裂(Fisher等人。1990年;弗雷泽等人。2000年;Wang等人。2015年b)。大约90%的钢桥疲劳裂缝是由平面外变形引起的,这是20世纪80年代中期以前建造的钢桥中普遍存在的现象(Connor和Fisher,2006)。桥梁的正交各向异性钢甲板(OSD)由于几何结构复杂性不可避免的焊接缺陷和焊接残余应力而出现疲劳开裂。(王和BalsOM 2016;王等人,2016年)。桥梁的正交各向异性钢桥面的疲劳裂纹最早是在1971年的Severn桥(英国)发现的;许多疲劳裂纹是在大桥通车5年后才观察到的(Wolchuk 1990)。自上世纪90年代以来,我国修建了许多公路钢桥,其中的虎门大桥、海沧大桥、江阴长江大桥等也面临着OSD的疲劳开裂问题,这些桥梁通车后往往不到10年就出现了疲劳开裂问题葛和翔,2011;Yan等人。2016年)。工程实践表明,疲劳开裂是影响钢桥安全的重要因素。因此,有必要为这些疲劳敏感细节制定有效和持久的加固方法,以确保结构使用安全,延长钢桥的使用寿命和维修周期。

为了解决钢桥的疲劳问题,根据钢桥加固过程中产生的温度和随后产生的拉应力,本文将钢桥的加固方法分为“热加固”和“冷加固”两种。“热加固”一词用于强调加固技术,通常会对原始结构产生显著的拉伸残余应力、新的脆弱的疲劳细部或二次损伤。热加固技术涉及焊接,例如直接将新钢板焊接到裂纹区域或重新焊接裂纹细节(Gregory等人,1989年;Keating等人,1996年;Wang等人,2015年a)。例如,Severn桥具有肋骨到甲板细节的原始角焊缝,这些角焊缝已被移除,并由部分熔透焊缝代替(Wolchuk 1990)。传统的热加固技术可能会使疲劳问题恶化,焊接加固的细节可能会再次开裂。相比之下,本文引入了冷加固这一术语,以突出无或低拉伸残余应力或对原始结构细节不造成损坏的补强方法;没有引入新的脆弱的疲劳细部,并且由于加强干预而需要较少的交通中断。典型的冷补强方法包括钻一个止动孔、用螺栓固定一个T型钢或角钢、用粘合剂粘合一个角钢,以及在不使用焊接剪切连接件的情况下实现一个复合桥面板系统(Connor和Fisher 2006;Alemdar 2011;Bowman等人,2012年)。Kolstein(2007年)在疲劳裂纹尖端钻了止动孔,并使用高强度螺栓将钢板栓接在OSD的裂纹区域。试验结果表明,加固后构件的疲劳寿命是原构件的20倍。Walter等人(2007年)建议在OSD板上浇筑水泥基复合路面,以取代传统路面。试验研究表明,该方法大大降低了疲劳易损件的应力。夹层板系统(SPS)也被用来代替传统的路面,以降低OSDs中的疲劳应力水平(Feldmann等人。2007年;De Freitas等人。2013年)。

Wang等人(2016年)发现使用高强度粘合剂粘合钢板可有效防止疲劳裂纹在桥的正交各向异性钢桥面板中传播。已有研究表明,采用冷加固方法可以显著提高钢桥的疲劳性能。本文研究了钢桥典型疲劳薄弱部位的冷加固方法。通过实验室全尺寸疲劳试验、两座桥梁的现场案例研究以及基于扩展有限元的断裂力学数值分析,评估了加固效果(XFEM)。

冷加固技术

为了研究钢桥的疲劳裂纹现象,国内外对冷加固技术进行了大量的研究。在前人研究的基础上,对钢桥典型的冷补强技术进行了分析和总结。

钻孔止裂孔法

钻孔止裂孔法通常用于阻止进一步的疲劳裂纹。该方法延长了疲劳寿命,提高了检测到疲劳裂纹时无法更换的裂纹细节的疲劳安全性(Song和Shieh 2004)。该方法通过一定直径的圆孔来减小或消除裂纹尖端的应力集中。该方法在不中断通信的情况下执行。但是,除非与其他加固方法一起使用,否则钻孔止裂孔法可能无法有效阻止裂纹扩展。在宾夕法尼亚州伯利恒的理海大学进行的研究表明,该方法仅在当面内弯曲应力小于42兆帕且面外应力范围小于105兆帕时,能有效阻止裂纹扩展(Fisher等人,1990年)。该方法的有效性取决于止动孔对面出现的疲劳裂纹的疲劳寿命,进而取决于止动孔直径和裂纹构件的力学性能。钢桥腹板裂缝处的许多疲劳开裂区域已采用盲钻止裂孔的方法进行了处理,但孔径对抑制裂缝扩展的效果有显著影响(Dexter和Ocel,2013年)。

冷板连接法

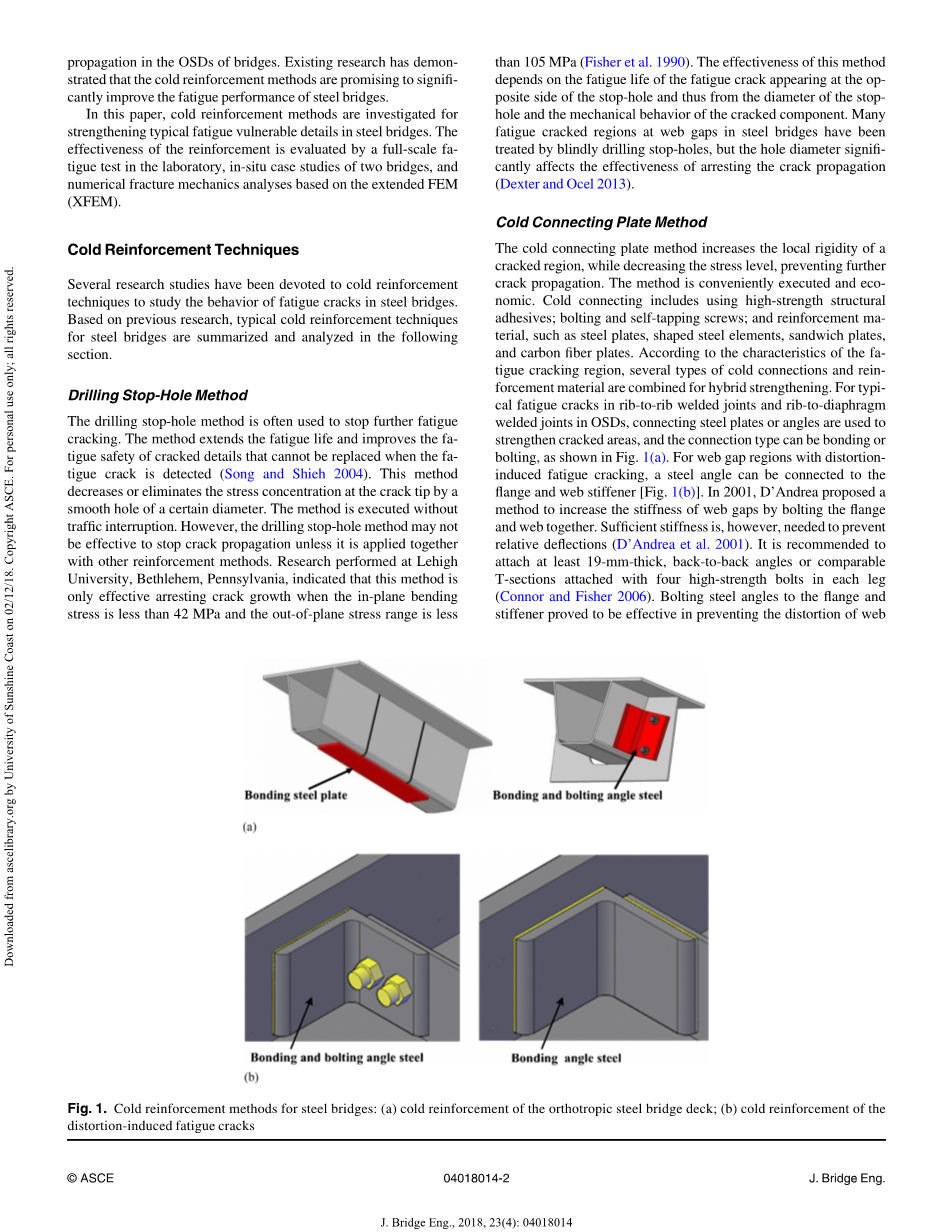

冷板连接法提高了裂纹区域的局部刚度,同时降低了应力水平,防止了裂纹的进一步扩展。该方法简便易行,经济实用。冷连接包括使用高强度结构粘合剂;螺栓和自攻螺钉;以及加固材料,如钢板、型钢构件、夹层板和碳纤维板。根据疲劳开裂区的特点,将几种冷连接形式与加固材料结合起来进行混合加固。对于OSD中肋对肋焊接接头和肋对隔板焊接接头中的典型疲劳裂纹,采用连接钢板或角钢来加强裂纹区域,连接方式可以是粘接或螺栓连接,如图1(a)所示。对于具有畸变诱导疲劳裂纹的腹板间隙区域,可以将角钢连接到翼缘和腹板加劲肋上[图1(b)]。2001年,DAndrea提出了一种通过将翼缘和腹板连接在一起来增加腹板间隙刚度的方法。然而,需要足够的刚度来防止相对挠度(DAndrea等人。2001年)。Connor和Fisher,2006年建议在每个支腿上安装至少19mm厚的背靠背角钢或类似的T形截面,并用四个高强度螺栓固定。用螺栓将角钢固定在翼缘板和加劲肋上,可有效防止腹板间隙区变形,显著降低疲劳敏感显著降低疲劳敏感细部的应力(Alemdar 2011年)。现场试验表明,在初始疲劳应变范围大于50个微应变的地方,用胶粘剂加固角钢是有效的。该方法显著减小了面外应变范围,具有良好的环境耐久性(Hu 2005)。

图1.钢桥的冷加固方法:(a)正交异性钢桥面板的冷加固;(b)变形疲劳裂纹的冷加固

图2.钢桥面板用带冷连接件的UHPFRC复合层

超高性能纤维混凝土OSD钢板复合体系

该方法实现了一种OSD板复合体系,不仅提高了路面的使用性能,而且有效地提高了OSD板的局部刚度,降低了OSD板的应力水平。超高性能纤维混凝土(UHPFRC)具有较高的抗压强度、高抗拉强度、高压实度和良好的和易性(Makita和Bruuml;hwiler 2014)。对于OSD,在OSD桥面板的复合作用下添加一层UHPFRC,增加了刚性,导致集中轮毂载荷分布更广泛,从而显著降低疲劳相关应力和关键OSD细节的局部变形。为了获得UHPFRC-OSD钢板复合系统,建议采用冷焊连接件代替焊接螺柱或其他连接件。因此,不会产生新的疲劳脆弱细部。De Jong(2007年)研究了OSD板与粘结钢筋高性能混凝土(RHPC)复合作用下的性能。研究表明,在实现RHPC复合层(De Jong 2007年)后,OSDs的肋部和桥面板的应力水平分别降低了60%和80%。De Corte(2011年)对用粘结复合层加固的桥面单元进行了全尺寸疲劳试验。在500万次荷载循环后,甲板构件未出现疲劳裂纹,粘结界面未见退化或脱粘(De Corte 2011)。Wang等人(2015a)研究了UHPFRC-steel复合材料系统在不同冷连接方式下的优化设计,并对其力学性能进行了分析,如图2所示。在实际应用中,UHPFRC复合材料层可以与其他冷加固方法相结合。建议在OSD板上铺设UHPFRC层,以减少交通干扰。

其他冷加固方法

在钢桥中,残余应力是不可避免的,因为钢桥中的大部分构件是通过焊接连接的。在使用条件下,拉伸残余应力与活载和恒载产生的应力叠加,从而影响疲劳细节中的压应力或拉应力状态(Kainuma等人。2016年)。罗伊等人(2003年)开发了超声波冲击处理(UIT)方法来处理焊接接头。实验研究表明,UIT提高了所有处理零件的疲劳性能。同样,Yamada等人(2015年)开发了冲击裂纹修复(ICR)处理,在焊趾处产生高压缩残余应力。然而,如果疲劳裂纹扩展到一定长度,这两种方法可能没有什么效果。OSD节段的桥面板通常采用焊接连接,纵肋采用螺栓连接。对于这一细节,可以使用轻质砂浆、聚氨酯或泡沫填充肋条,以增强肋条连接的刚度并降低螺栓孔边缘的疲劳应力(Tabata等人。2010年)。

变形疲劳裂纹冷补强方法的试验研究

通过全尺寸疲劳试验,分别研究了钻停孔加固和粘钢角加固后腹板间隙细部的疲劳性能。

测试程序

设计了两个工字形钢梁试件进行平面外畸变疲劳试验,分别命名为G40-1和G40-2。图3(a)显示了试样的尺寸以及应变计的位移和排列。试件采用Q345qC级钢制作,正常屈服应力为345 MPa,其中q为桥梁用钢,C为韧性。为了有效地反映腹板间隙的实际疲劳性能,确定了试样的尺寸。有限元分析表明,试件长度对板外变形和腹板间隙应力状态的影响可以忽略不计。因此,考虑到固定和加载条件以及疲劳试验的有效性,制作了600 mm长的全尺寸试样。根据有限元分析结果,在腹板间隙处设置应变片,如图3(b)所示,名义腹板间隙(Lng)为40mm,实际腹板间隙(Lag)为55mm。

测试加载设置如图4所示。选择加载范围以获得在0.2和0.4 mm之间变化的平面外变形位移。然后,确定加载频率,以确保整个加载设置的稳定性。每100000次疲劳循环后进行一次静态加载循环,以记录裂纹长度、面外畸变和应力值。

冷加固方法的有效性

腹板缺口处的疲劳裂纹主要是由角焊缝焊趾处的面外变形引起,并向腹板扩展。当疲劳裂纹萌生和扩展时,采用冷加固的方法对裂纹区进行加固。分别采用钻孔止动孔和粘钢角钢的加固方法,并进行了全尺寸试验,对比分析了加固方法的有效性。

钻孔止动孔

将G40-1试样的疲劳加载过程分为三个阶段。在第一阶段,平面外位移范围为0.01至0.31 mm。在25万次循环中观察到第一个疲劳裂纹。当达到100万次加载循环时,东北侧和西南侧的裂纹长度分别发展到14mm和15mm。此时,在试样G40-1中钻取直径为14 mm的第一个和第二个钻孔止动孔,而不损坏应变计,如图5(a)所示。基于现有的研究,考虑到疲劳载荷期间从应变计获得的高应力范围水平(136mpa)和疲劳裂纹的复合模式,认为高应力条件下钻孔堵漏效果有限(Fisher等人,1990年)。但仍钻取直径为14 mm的止口,与其他加固措施进行对比分析,未对原有结构造成明显破坏,也不妨碍今后采取其他加固措施。此外,一个应变计接近疲劳裂纹,将在今后的研究中用于热点应力分析。因此,采用最大可能直径14 mm的方法来定位止动孔,使其外径刚好与裂纹尖端相交(Dexter和Ocel 2013);否则,塞孔的边缘会太接近应变计。在第二阶段,46万次循环未能阻止疲劳裂纹扩展后,裂纹通过东南侧的止动孔扩展。图5(b)显示了复合裂纹模式I和模式III(张开和剪切),这与之前的实验结果(Alemdar 2011)一致。当加载循环累积到151万次时,在位于东南侧的裂缝尖端钻第三个止动孔。在第3阶段,安装稳定性差,在170万次加载循环后终止试验。

图3.试件:(a)试件尺寸;(b)应变仪及千分表位置(单位:毫米)。

图4.疲劳试验加载设备

图5.试件G40-1的疲劳裂纹和钻孔止动孔加固:(a)钻孔止动孔加固;(b)钻孔止动孔后疲劳裂纹

图6.冷粘角钢技术 图7.腹板间隙疲劳开裂详图

角钢的粘结

对G40- 2试件进行了钢角粘结试验。角与试件G40-2的开裂区域粘结,如图6所示。.角的厚度、宽度和深度分别为12、140和110毫米。在粘接角度的过程中,先制备了胶粘剂。然后对角钢的接触面、加劲肋和翼缘进行抛光处理。将粘接剂涂在翼缘和加劲肋的接触面上,在固定装置的帮助下进行角度固定,直至粘接剂完全硬化。

试件G40-2的疲劳加载过程也分为三个阶段。在第1阶段,位移范围为0.02至0.25 mm。当加载循环达到270万次时,西南侧、西北侧和东南侧的疲劳裂纹长度分别为38、46和8mm,影响了试验装置的稳定性。暂时停止疲劳载荷,将四个角钢粘在试样上,如图6所示。在第2阶段,加载循环达到370万次,未观察到裂纹扩展或新裂纹萌生。面外变形和应力幅值均显著降低,说明了角接法的有效性。然后,2014年1月至6月,在中国西安市,样品G40-2暴露于当地环境条件下(温度范围为-4 t至37°C),该市属于半湿润季风气候。此后,在第3阶段再次进行循环加载。循环加载继续,没有裂纹扩展或新的裂纹萌生。当加载循环累

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[240258],资料为PDF文档或Word文档,PDF文档可免费转换为Word