英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

自动化集装箱码头集装箱存储和车辆调度问题的

双循环策略建模

摘要:

本研究提出了一种新的方法来确定AGV和集装箱存储地点的调度规则,同时考虑卸载和装载过程。 我们将这个问题作为一个混合整数规划模型来制定,目的是尽量减少船舶停泊时间。 可以以小尺寸获得最佳解决方案,然而,在合理的时间内很难解决大规模问题。因此,设计一种启发式方法,即遗传算法来解决大尺寸问题。 进行了一系列数值实验来评估整合方法和算法的有效性。

关键词:集装箱码头作业 自动化集装箱码头 计划 集装箱堆存 双循环

1.介绍

半个世纪前推出集装箱是标准尺寸的大型钢箱,旨在快速装卸货物。集装箱宽8英尺,长度有三种标准:20英尺,40英尺和45英尺,高度有8.5英尺和9.5英尺。一个20英尺的集装箱可装载约28吨的货物,其容量可达1000立方英尺(Christiansen等人,2007)。在引入集装箱之前,货物是一件一件地被运输,货物运输效率低且费用昂贵,这是引入集装箱最重要的原因之一,引入后使得货物损坏的潜在风险降低,减少了不同运输方式间需要再次包装的要求。近年,全球海运的件杂货60%以上是用集装箱运输的;一些航线上,特别是在一些经济强国和稳定国家之间,集装箱运输率高达100%(Steenken等人,2004)。

随着货物装卸和信息技术的发展,为了满足客户不断增长的需求和降低了人工成本,许多港口已经开始采用自动化集装箱装卸设备,(Luo,2013)。如鹿特丹的 Europe集装箱码头(ECT),汉堡的Altenwerder集装箱码头 (CTA),英国的泰晤士码头,新加坡的Pasir Panjang 集装箱码头(PPT),Patrick集装箱码头和釜山东方集装箱码头。自动导引小车(AGV)是众多自动车辆中最具代表性的(Bae等人,2011年)。自动引导小车是能够在道路型网络上行驶,将电线或应答器结合到地面以控制自身位置的机器人技术。近年来自动化集装箱码头的发展,导致码头调度的问题研究日益增加。自动化集装箱码头是传统码头持续的发展,集装箱装卸设备部分或者全部是自动化的。由于在自动化的情况下缺乏人力物力的投入,因此有效调度和协调不同资源(搬运设备,堆场位置等)对于改善自动化集装箱码头的整体性能至关重要。

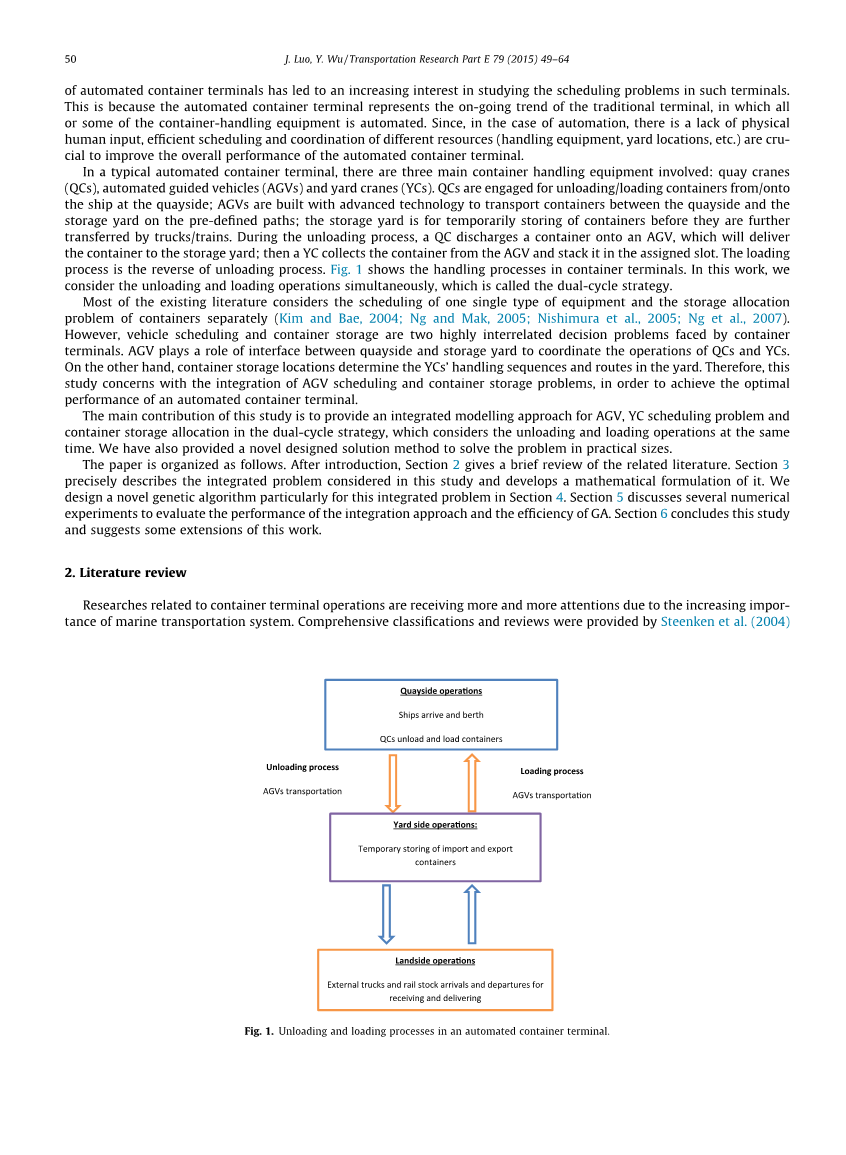

一个典型的自动化集装箱码头中,集装箱装卸设备主要有三个:岸桥(QC),自动引导车小车(AGV)和堆场起重机(YC)。岸桥负责在码头上从集装箱装卸;自动导引车采用先进的技术,在码头和堆场之间预先设计的路径上运输集装箱;堆场在临时存放集装箱之前,通过卡车或火车进一步转运。在卸载过程中,岸桥将集装箱卸载到AGV上,AGV将集装箱运送到堆场;堆场起重机从AGV拿下集装箱将其堆放在堆场箱位指定箱位中。装载过程与卸载过程相反。图1显示集装箱码头的装卸流程。在这项工作中,我们同时考虑装卸作业,这就是双周期策略。

现有文献大多数考虑单一类型设备的调度和集装箱的存储分配问题(Kim和Bae,2004;Ng和Mak,2005年;Nishimura等,2005;Ng等,2007)。但是,车辆调度和集装箱存储是集装箱码头高度相关的两个决策问题。AGV在码头前沿和堆场之间起到衔接作用,协调岸桥和堆场起重机的运行。另一方面,集装箱的存储位置决定了堆场起重机在堆场的作业顺序和路线。因此,本研究关注AGV调度和集装箱存储问题的整合,以实现自动化集装箱码头的最佳性能。

这项研究的主要贡献是提供一种综合建模方法,用于AGV、堆场起重机调度问题和双循环策略中的集装箱存储分配,同时考虑装卸作业,提供了一种解决实际问题的新颖方法。

本文的结构如下。第一部分介绍。第二部分简要回顾了相关文献。第三部分部分精确地描述了本研究中考虑的综合问题,并进行数学建模。第四部分设计了一种新的遗传算法。第五部分讨论了几个实验数值评估集成方法的性能和遗传算法的效率。第六部分总结这项研究,并对这项工作做一些建议与展望。

2.文献评论

海运系统日益重要,有关集装箱码头作业的研究会越来越受到关注。综合分类和评论是由Steenken等人(2004年)Stahlbock和Vob(2008)和Carlo等人(2013)。我们简要回顾一下有关AGV调度和集装箱码头集装箱存储问题的现有研究。

从自动化集装箱码头调度问题的角度来看,大多数研究都集中在AGV调度方法上。调度可以定义为集装箱分配给AGV运输。Chen等人(1998)提出了假设所有的AGV都被分配到一台岸桥上,自动化引导小车系统调度问题的一种贪婪算法。Grunow等人(2004年)对装箱码头的多负荷自动导引小车(一次可以装载一个以上集装箱的自动导引小车)调度问题进行研究。另一种调度AGV的方法是Kim和Bae(2004)提出的一个混合整数规划(MIP)模型,旨在AGV的总行程时间和岸桥完成延迟时间的最小化。Briskorn等人(2007年)提出了一种AGV分配问题的替代形式,该形式基于库存管理的粗略类比,使用精确的算法来解决问题。Angeloudis和Bell(2010)研究了AGV在不确定条件下的调度算法,适用于对AGV的实时控制,在模拟的港口环境中广泛使用此算法,由此胜过了过去所知的一切启发式算法。近年,Kim等人(2013)提出为了实现码头的最佳生产率而最大限度地减少岸桥的延迟,并尽可能减少AGV的空行程,减少CO2排放量,高效运行AGVS的多标准调度策略。

还有一些与AGV有关的研究,但没有特别指出是在集装箱码头。 例如,Bilge和 Ulusoy(1995)利用机器的作业和在灵活的制造系统中物料搬运系统的调度之间的相互作用,其中机器之间的物料转移由多个AGV执行。Vander Heijden 等人(2002年)在地下货物运输系统中使用多种规则和算法来调度AGV,以减少货物等待时间。Lim等人(2003年)采用投标概念引入了AGV调度方法,即通过相关车辆与自动化机器之间的通信进行决策。

集装箱存储分配问题中的关键资源是集装箱堆存面积,它决定了集装箱的堆存和位置。Kim和Kim(1999)通过分析集装箱抵达率恒定,循环和动态的情况,研究如何为进口集装箱分配堆存空间。对于每艘到达的船舶,已分配的泊位要最大限度地减少装卸作业总次数。Kozan和Preston(1999)考虑了集装箱传输时间表和堆存策略的优化问题。 遗传算法(GA)技术已被用于减少集装箱装卸时间和船舶停泊时间。在集装箱码头对影响集装箱码头效率的因素进行分析,其中包括不同类型的装卸设备,堆存能力和替代布局。Preston and Kozan(2001)建模海港系统的目的是确定各种集装箱处理时间表的最佳堆存策略,从而使建立时间和运输时间变得最小。Chen等人(2003年)(GYAP)的遗传算法,旨在尽量减少堆场使用的面积。Zhang等人 (2003年)首次尝试使用滚动时间法来制定堆存空间分配问题(SSAP)。对于每个规划层面,问题可分解为两个层次:第一层次确定与堆场里每个箱位区的集装箱总数; 第二级确定每艘船的集装箱数量。Murty等人(2005年)建议将动态负荷属性纳入堆存空间分配决策。Bazzazi 等人(2009年)进一步延伸了此项工作。Zhang等人(2003年)通过考虑空集装箱,开发了遗传算法(GA)来解决问题。Nishimura et al等(2009年)在集装箱堆场上讨论转运集装箱的存放安排,开发了一个优化模型来调查在堆场里使用中间堆存的集装箱转运的流量。

在以前的研究中双循环作业尚未被明确考虑。Goodchild和Daganzo(2006)提出了一种使用双循环技术评估岸桥作业次数和作业时间减少的方法。研究表明,这项技术可以显着提高码头的生产率。Zhang和 Kim(2009)将这项工作扩展到堆场和舱口的排序问题,由混合整数规划模型重新构造,并通过混合启发式方法解决。考虑卸货和装货作业的另一项工作是集装箱中转站的车辆调度问题(Lee等,2010),旨在尽量减少码头的完工时间。

据我们所知,从没有研究过双循环作业中的AGV调度和存储分配的综合问题。在一般集装箱码头中整合集装箱卡车的调度和存储问题方面还存在一些问题。Bish等人(2001年)是第一个将调度和存储问题结合成一个综合问题。 他们认为,大量卡车在船和堆场之间转移集装箱,对每个集装箱都有一些潜在的箱位分配给它,通过将综合问题分解为两个步骤的启发式方法,第一步确定集装箱分配的位置,第二步确定车辆时间表。Bish(2003)和Bish等人(2005年),完成了这两步后,但整个问题仍然是分开解决,而未考虑到两个子问题之间的相互作用。Lee 等人(2008年)提供了另一种在转运枢纽中整合集装箱卡车和存储分配问题的方法,旨在最大限度地减少由卡车引起的交通堵塞。Lee等人(2008年)提出了集装箱卸货过程中集卡调度和存储分配的综合模型,以尽量减少卸货作业的完工时间。该问题被建模为MIP模型,并由GA和专用启发式算法解决。Lee等人(2009年)提出了目标是最大限度地减少总延误的惩罚加总和总旅行时间的成本,一种新颖的方法来考虑装卸作业。

文献中研究的整合问题是车辆调度与堆场起重机调度的集成,车辆调度与集装箱存储的整合。 以前的研究都没有将这三个问题整合在一起。因此,做出的决策可能是次优的,从而集装箱码头效率的提高可能不如综合调度方法明显。另外,关于双循环战略的研究很少,它考虑了集装箱的卸载和装载作业。因此,从理论的角度来看,本文提出了一个更广泛的整合(与文献研究相比)的建模技术,在双循环战略中考虑车辆调度,岸桥和集装箱码头分配问题。由于所有这些问题都是相互关联的,对于实践是非常重要。

3.问题描述和表述

集装箱码头作业惯例的目标是船舶最短的停泊位时间。在本节中,我们考虑使用岸桥,堆场起重机和AGV装卸集装箱的码头。在装载过程中,由堆场起重机拾取的集装箱,将其放置在AGV上送到码头。在码头前沿,岸桥从AGV拿起集装箱并将其放置在船上指定的位置。卸载过程以与装载过程相反的顺序执行。图2显示了自动化集装箱码头的典型布局。这里的双循环操作意味着同时考虑卸载和装载作业;没有必要在同一周期内进行卸载和装载作业。

在实践中,任何时候都有许多船舶停泊在码头边,每艘船都有一组岸桥。在船舶到达之前的几个小时,码头收到关于要从该船上卸载和装载的集装箱的详细信息,该信息允许码头操作员生成岸桥时间表,该岸桥时间表通过每个岸桥以及每个集装箱的估计服务时间来确定集装箱的处理顺序。因此,在作业中的任何时间点,岸桥操作员都具有下一个工作集装箱的信息,即每个岸桥的处理顺序是已知的。处理每个集装箱所需的时间被假定为确定性的(Bish等,2001),并且由于每个集装箱在船上都有特定的位置,因此我们假设根据其船舶位置,集装箱的岸桥处理时间不同(包括进口和出口集装箱)。由于进口集装箱已经放置在上,因此他们的船位已知。对于在这个问题中考虑的出口集装箱,我们假设他们的船舶位置在装货作业开始之前已经分配,这是一个常见假设。表格1显示岸桥序列列表和处理时间的示例。 装载集装箱的处理时间是指从AGV上将其定位到船上的时间间隔;并且卸载集装箱的处理时间是指将其从船上捡起以将其定位到AGV上的时间间隔。岸桥 1的第一项任务是装载集装箱(L),即出口集装箱,岸桥1需要153秒的处理时间才能将其定位到其位置05-04-04;岸桥1的第二项任务也是装载作业,并且需要125s的装卸时间才能将集装箱装载到船上04-06-02的位置。

集装箱在存储模块中的位置决定了堆场起重机需要处理的时间。因此,由于堆场起重机的运营成本很高,集装箱的储存地点对于决定堆场起重机的时间安排非常重要,对码头的整体性能有很大的影响。我们假设有一些潜在的插槽用于容纳进口的集装箱(进口集装箱),并且这些插槽的数量总是大于进口的集装箱数量。

图2.自动化集装箱码头的布局

|

任务列表 |

类型 |

船行箱位 |

装卸时间(s) |

|

岸桥1 |

L |

05-04-04 |

153 |

|

L |

04-06-02 |

125 |

|

|

D |

07-03-03 |

190 |

|

|

岸桥 2 |

L |

04-05-03 |

112 |

|

D |

06-02-02 |

155 |

|

|

L |

09-05-02 |

191 |

表格1 一个岸桥序列表的例子(L-装载; D-卸载)

这表明堆场总是有能力定位进口集装箱。 对于出口集装箱,当装箱作业开始时,所有出口集装箱必须放在堆场里; 因此出口集装箱的位置通常是已知的。 此外,堆场任何两个地点(槽)之间堆场起重机的行驶时间都是已知的,可以根据集装箱的位置和堆场布局轻松计算出来。例如,堆场之间的岸桥行进时间由块的布局(距离)确定。

在描述岸桥和堆场起重机作业之后,我们现在看看AGV运输阶段。 在这项研究中,所有处理设备--岸桥,堆场起重机和AGV一次只能运载一个集装箱。 我们假设每个AGV都可以服务于任何质量控制,即AGV调度应用了集中策略。 这里没有考虑交通堵塞的原因,因为交通控制的研究需要更复杂的工作机制,

全文共7417字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16380],资料为PDF文档或Word文档,PDF文档可免费转换为Word