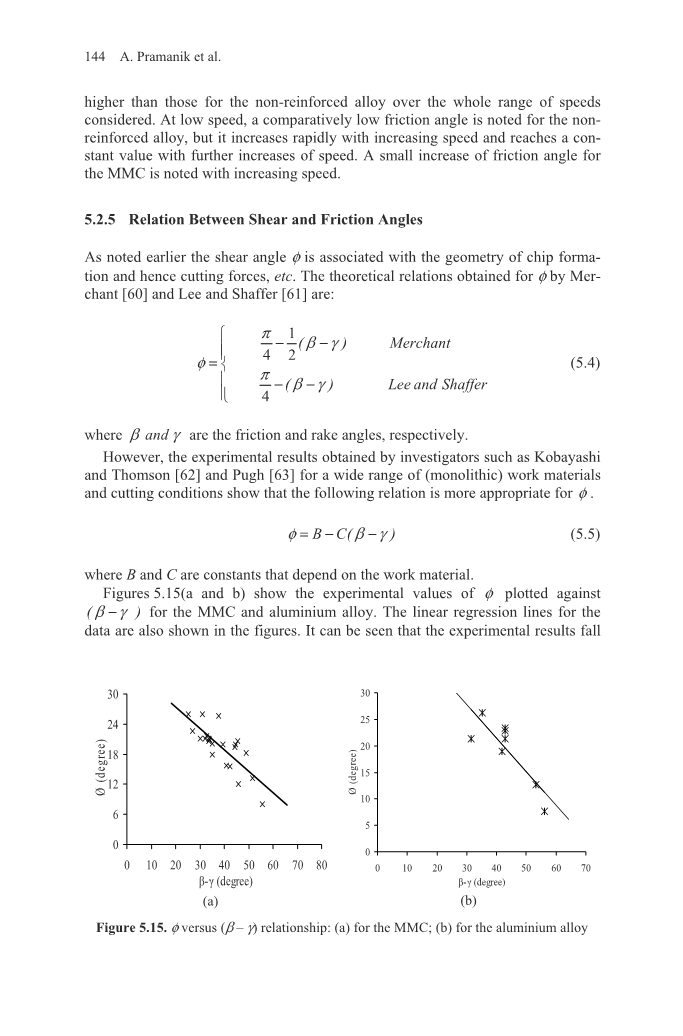

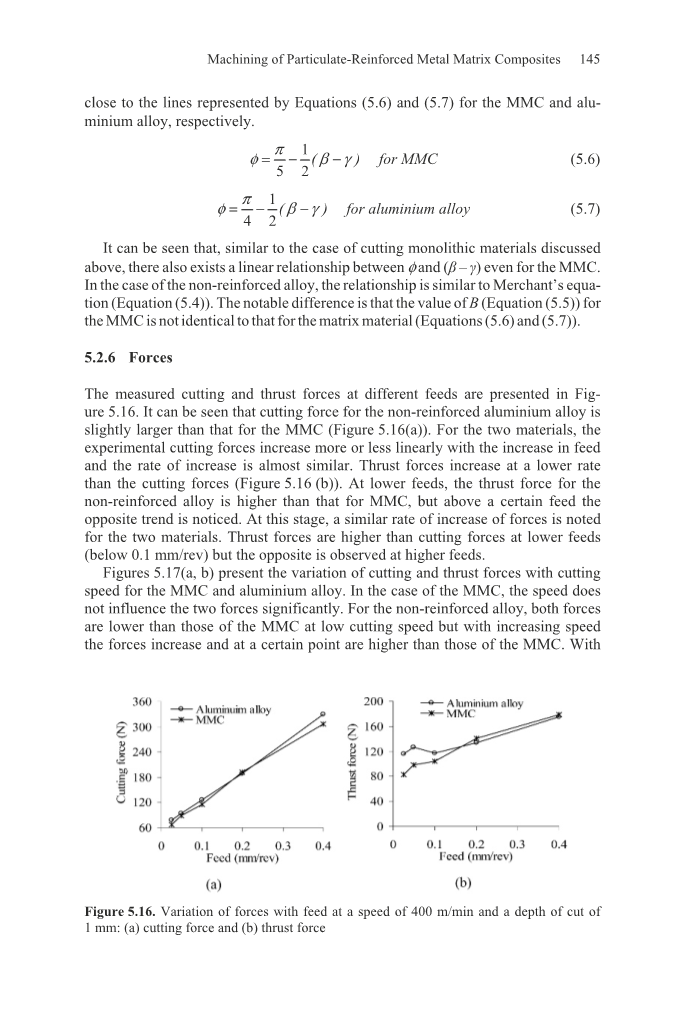

英语原文共 36 页,剩余内容已隐藏,支付完成后下载完整资料

五 颗粒增强金属基复合材料的加工

A. Pramanik, J.A. Arsecularatne and L.C. Zhang

School of Aerospace, Mechanical and Mechatronic Engineering,The University of Sydney, Sydney, NSW 2006, Australia.

E-mail: a.pramanik@usyd.edu.au

E-mail: j.arsecularatne@usyd.edu.au

E-mail: l.zhang@usyd. edu.au

金属基复合材料(MMCs)等两相材料中硬增强颗粒的存在,在加工过程中对整体材料引入了刀具-颗粒相互作用、基体材料局部塑性变形、剪切面裂纹产生等附加效应,改变了力、残余应力、加工表面轮廓生成、切屑形成和刀具磨损机制。基体材料中的附加塑性变形会导致被加工表面的压缩残余应力,脆性芯块和提高切屑的可处置性。切变面裂纹的形成与低的加工力、低的强度和较高的切屑处理能力有关,齿粒相互作用是造成刀具磨损和加工表面空洞/缺陷的主要原因。

本章介绍了增强颗粒对MMCs表面完整性和切屑形成的影响。文中还讨论了切削过程的建模问题。最后介绍了刀具磨损机理。

5.1介绍

为任何工程应用选择合适的高性能材料是其成功的关键。从工业化开始,随着技术的不断进步,工程师和科学家们付出了巨大的努力来开发满足技术要求的材料。

铝合金广泛用于制造航空航天和汽车移动结构是公认的今天。这是由于这些材料具有较高的强度重量比、优异的低温性能、优异的耐腐蚀性、较高的可加工性指数和相对较低的成本[1]等优点。然而,铝合金却不能满足所有先进科学技术领域的工程要求。

其主要缺点是高温性能差,耐磨性低。为了克服这些问题,新型工程材料应运而生满足所有先进科学技术领域的工程要求。其主要缺点是高温性能差,耐磨性低。为了克服这些问题,用陶瓷颗粒/晶须增强铝合金,开发了新的工程材料;

这些被称为金属基复合材料(MMCs)。MMCs的强度重量比、热稳定性、耐磨性和耐腐蚀性等各项性能均优于其组成成分[2]。由于其特点,多金属复合材料已成为核电站、航空航天、航空和国防等许多技术领域的关键材料。它们还被用于汽车工业,制造发动机连杆、传动轴、刹车盘,以及休闲行业的网球拍等产品。无论其用途如何,复合材料较高的强度重量比都能提高使用效率[3,4]。

常用的基体金属有铝和镁,它们具有轻质、高韧性、耐腐蚀等性能。另一方面,常用的陶瓷增强材料是各种形状和尺寸的碳化硅(SiC)和氧化铝(Al03)。那些以铝合金基体为基础,用SiC或Al203增强的材料,由于其实用性和增强的力学性能,目前最受关注[3,5,6]

MMCs的应用可以追溯到20世纪70年代,当时它们被研究并成功地应用于航空航天工业[7,8]。在20世纪80年代中期,这些材料进入了汽车工业,现在它们的使用虽然不是很广泛,但却越来越重要。最初结构得到了较大的纤维增强铝基表之后的研究尤其关注铝基复合材料不连续增援如碳化硅和艾尔,03年[7],因为它们compara有效生产成本低,易于生产和宏观各向同性机械nronerties camnared不断增强间[9 _111 Ac与连续增强材料相比,其制造成本低,易于生产,宏观上具有各向同性的力学性能[9-11]。根据钢筋形状的变化,非连续增强材料可分为两大类:颗粒增强材料和whis kler增强材料。后者具有较高的弹性模量和强度。

前者具有重量轻、比强度和刚度高、热膨胀系数低、导热系数高、耐磨耐腐蚀等特点。由于这些复合材料含有极高硬度的强化增强材料,刀具在加工过程中容易磨损严重,导致精度低、表面质量差、加工成本高。

看来,研究加工间于1985年首次报道的燃烧et al .,[13],他调查了各种工具材料的性能大调的荷兰国际集团(ing)加工ofaluminium 40卷% SiC颗粒增强合金(铝/碳化硅MMC 40%),得出的结论是,边缘开裂由于机械凿是刀具磨损的主要原因,PCD是优于其他任何工具加工间的交配里亚尔。同样是在1985年,日本精密工程学会(JSPE)的研究委员会开始了一项关于MMCs切割和磨削的合作研究计划,并于1989年发表了一份摘要报告[147]。

铝基复合材料加工的综合研究始于上世纪90年代

近年来,与复合材料切割精度和切割效率相关的问题已成为材料和制造领域的一个重要问题。因此,对加工,特别是刀具磨损机理、不同刀具与不同涂层的性能以及切削参数和MMC组成对刀具磨损和表面光洁度的影响等方面的研究已经被报道[8]毫无疑问,钢筋的存在使得MMC不同于整体材料,并导致了MMC优越的物理性能。另一方面,在加工MMCs时,这些增强颗粒导致了复杂的变形行为、较高的刀具磨损和较差的表面光洁度[15-19]。因此,这些材料在许多领域的应用受到严重限制。微型机还没有在大批量的汽车和航空航天应用领域取得重大进展。这主要是由于制造和加工的困难,相比于整体材料。即使采用挤压铸造等近净形制造方法,也不能完全消除对机械加工的需求

本章将讨论和研究与加工相关的问题,如变形和材料去除、刀具磨损、表面生成和切屑形成的机制。

5.2增强颗粒对表面完整性和切屑形成的影响

由于金属基复合材料的复杂变形行为,对其加工机理的研究很少。为了全面开发微型机,必须了解其加工机理。为了有效地进行加工,降低加工成本,迫切需要对芯片的形成、表面完整性等进行全面的研究。

在MMC的加工过程中,根据切削条件和MMC的组成,会形成短晶片和长晶片。锋利的工具,尤其是钻石制成的工具,会产生长片,而钝的或磨损的工具会产生短片[20]。低进料(0.05-0.1毫米/转速),速度在100-800米/分钟和0.25-1毫米的切削深度范围内,在用锋利的金刚石工具[21]加工MMC(由20卷% SiC颗粒增强)时,会产生长芯片。剪切带的塑性变形非常严重。人们已经注意到,由于颗粒剥落而在工具前面聚集形成大的裂缝而形成的小空隙/裂缝[8,22-24]。然而,也观察到晶粒边界沿剪切面(类似于韧性整体金属)的变形和增强颗粒沿剪切面排列[8,25]。

在低切削速度(例如,20 m / min)组合优势通常形成大调的MMC的荷兰国际集团(ing)加工,但增加速度和钢筋体积百分比,组合优势的形成减少,最终不形式(速度100米/分钟左右,10卷钢筋%)(6 26 27)

颗粒大小在切削机理中也起着重要的作用[28]。对于用层状颗粒增强的材料,应提高其应力强度靠近质点处,由于塑性变形阻力较大;这会导致更容易的颗粒断裂。此外,粗颗粒本身可能有更多的缺陷,这将导致更高的刀具磨损和较差的表面光洁度在加工过程中。大量的有害粉尘在加工了具有较大粒径的微晶玻璃后被报道,但在加工了具有较小粒径的微晶玻璃后,这一现象消失了

通过与相关基体材料加工结果的比较,明确阐述了微型车加工过程中颗粒对工艺参数的影响。这些将在下面的部分中进行描述。

5.2.1加工过程中MMC的强度

切削过程中的切屑形成力取决于材料切削条件和刀具几何形状的强度。速度和进给通过温度、应变和应变速率影响变形区工件材料的强度[29,301]。在低应变和应变速率下,非增强铝合金的强度对应变速率几乎没有影响[31-33]。然而,在高应变(大于1)和应变率(103 s或更高)时,如在回合中所需要的经验。

随着应变速率的增大,强度随应变速率的增大而增大[34-39]。在接下来的工作,由于缺乏数据,应变的影响,应变率和温度对剪切强度不考虑明确不过,发现测量芯片形成力量在切割和推力方向(Fc和Fte)和剪切角(取决于切削条件。因此,根据[29,34]中描述的方法,利用式(5.1)确定了MMC和相应铝合金在不同加工条件下的实验剪切强度ts值。MMC和非增强合金在不同ma chining条件下的抗剪强度值如图5.1所示。可以看出,在所有考虑的加工条件下,MMC的强度明显低于非增强合金的强度。在低进料时,MMC和非增强合金的强度随着进料的增加而降低(图5.1(a))。但是,在较高的提要中,ts不随提要发生显著变化。同样,速度也不影响MMC的强度(图5.1(b))。在低速范围内,非增强合金的强度随速度的增大而增大,但在一定速度后,强度随速度的增大而减小。

在低进给(切削厚度)时,切削面积小,整个切削面积可能已被以前的刀具通道加工硬化。这将导致一个较高的ts值在较低的fe

在更高的颗粒破裂/脱附的比例增加(如图5.25所示)表明,在低进料时,MMCs的刀具颗粒相互作用更大,这可能是in的另一个原因

用总切削力减去犁耕力和颗粒破裂/剥离力,计算出切屑形成力。

图5.1。剪切强度的变化:(a)进料(速度为400m /min,切深为1mm);(b)速度(进给0.1 mm/rev,切割深度1mm)

低给料[19]时的压痕强度。因此,高强度的工件材料是注意在低饲料。然而,随着进料的增加,加工硬化降低,温度升高,消除了MMC和非增强合金的净强度变化。

注意,两个工件材料的强度随着进给量的增加而降低(当进给量低于0.2 mm/rev时)。然而,切削力会因切削面积的增大而增大。

对于非增强合金,在低切削速度下,产生的温度是低[40];因此,强度随切削速度的增加可能是受应变率增大的影响。随着切削速度的进一步提高,加工温度也随之提高,从而使工件热软化。材料发生。然而,应变速率的增加会增加材料[31]的强度。似乎在一定的速度下,热软化比应变硬化占优势,导致强度下降[1,31]。

与非增强合金相似,MMC的加工硬化随压痕应变率的增大而增大,随温度[37]的升高而减小。研究人员发现,复合材料可能表现出更大的应变率敏感性(即应变率敏感性)。,随着切割速度的增加,力的增加),而非增强材料[41,42]。然而,MMCs在加工过程中强度较低(图5.1(a,b)),可能是由于剪切面和刀片界面中存在颗粒而产生的裂纹[16,22,26]。

5.2.2芯片形状

所形成的切屑类型与材料性能及切削速度、进给等参数有关。与非增强合金相比,MMC在加工过程中出现了不同形状的切屑。下文将讨论在不同的加工参数下,增强颗粒对切屑形状的影响。

对于MMCs,在考虑的馈电范围内,芯片形状会发生变化,如图5.2所示。当进料为0.025 mm/rev时,随着进料的增加,晶片变得非常短且形状不规则,形成了长晶片。在0.05 mm/rev和0.1 mm/rev的饲料中,分别观察到长螺旋和直晶片。随着进料的进一步增加(0.2 mm和0.4 mm/rev),所有的晶片都变短,呈c形。虽然在中等饲料芯片很长,他们不纠缠的工具或工件,很容易打破。对于非增强合金,一般是晶片

图5.2。在速度为400 m/min和切削深度为1 mm时,进料对MMC切屑形状的影响:(a) 0.025 mm/rev;(b) 0.05毫米/转速;(c) 0.1毫米/转速;(d) 0.2毫米/转速;(e) 0.4 毫米/修订

形状没有随着进料的增加而发生显著变化(图5.3)。切屑较长,微扭曲,易与刀具和工件纠缠,对新生成的表面造成损伤。

随着切削速度的变化,MMC会形成很长的脆性切屑(图5.4)。在低速(100和200 m/min)时,芯片呈螺旋状,而在高速(400和600 m/min)时,芯片呈直线。随着速度的进一步提高(800 m/min),一些紧密卷曲的芯片与长直芯片一起形成。对于非增强合金,在所有切削速度下,切屑都是长螺旋和/或大螺旋,它们与工件和/或刀具纠缠在一起(图5.3)。

由于在塑性区[43]上的应变不相等,连续的切屑在形成过程中被迫卷曲。这种卷曲取决于芯片的延展性/脆性。脆性材料的切屑很少或没有卷曲的倾向,而韧性材料的切屑可能形成长螺旋形的切屑。芯片的形状是可变的软管的延性材料可以形成长螺旋芯片。切屑的形状受变形和剪切局部化的均匀性影响。在变形过程中,由于增强粒子的存在,应力集中和局部变形会发生[16,19]。

由于MMC在通过主剪切带和次剪切带时经历高应变,一些颗粒被剥离,引发裂纹并使基体材料发生硬化[16,22,26,45]。这使得芯片易碎,容易断裂,导致短芯片的形成。在较低的饲料,变形

图5.3。切割条件对1mm深度铝合金形状的影响:(a)进给0.025 mm/转速,速度400m /min;(b)进给0.4 mm/rev,速度400 m/min;(c)速度200 m/min,进给0.1 mm/rev;(d)速度800m /min

芯片的厚度更均匀,这可能导致更长的芯片的形成。然而,似乎,如果饲料是非常低,芯片来非常薄,并可能打破由于高度紧张的粒子基体界面的失败。另一方面,在较高的进给条件下,由于较高的切削/切屑厚度,会产生相当大的非均匀变形,从而导致较短的切屑产生。同样,在较低的切削速度下,应变率

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239184],资料为PDF文档或Word文档,PDF文档可免费转换为Word