英语原文共 36 页,剩余内容已隐藏,支付完成后下载完整资料

3工件表面质量

本章对工件表面质量进行了分析,并且讨论了在材料和机械方面的表面质量的定义。

3.1工件表面质量是什么意思?

制造过程的一些选择取决于成本、时间和精度。一个表面的精度通常基于两个标准:尺寸精度和表面粗糙度。然而,还有一个标准变得越来越重要:表面的性能。性能这个术语有不同的含义,它取决于环境,但主要是与疲劳,腐蚀,磨损和受力相关。通常认为,性能与表面塑料涂料有直接的关系。表面的不规则,尤其是沟槽或沟槽,会产生应力使材料塑化和裂纹扩展的浓度。因此,光滑的表面减少了裂纹产生的风险。由[1]提供的示例说明了磨削产生的表面纹理的影响对疲劳强度的影响(图3.1)。曲线1和2对应一个标准磨削操作的条件导致了高水平操作。相反,曲线3对应的是极端切削的高生产率操作条件。曲线1和2显示了一个质量更高的表面纹理。它还表明,根据磨削痕迹的方向(表面纹理)效果),抗疲劳性不同。需要注意的是,表面粗糙度是相对的,一个表面单独一段时间的测试并不能说明这个表面的抗疲劳性。

图3.1 磨削操作对疲劳强度的影响

然而,表面粗糙度准则并不能解释所得到的结果对于曲线3,它看起来拟合得不好。此外,这种制造程序中,表面粗糙度似乎不影响疲劳强度。很明显,次表面和表面纹理一样重要。特别是,微观组织和残余应力状态是关键参数。的确,这种制造方法可能导致了次表面的巨大变化,这是磨削过程中很常见的问题,发表论文数量也较多[2-6]。另一项研究表明,[7]的机械状态的影响亚表面(残余应力状态)对疲劳影响较大当工件表面粗糙度低于一定限度时的阻力。这一趋势也得到了[8]的确认。这强调了外部参数和内部参数根据应用程序的上下文,参数都是战略性的。为那原因,术语表面质量被介绍,它的目的是描述表面的状态(从外部和内部的观点来看)潜在的性能。这个术语最初的定义是“固有的”在机械加工或其它加工中产生的表面的强化状态操作。经过几年的科学研究,人们对这一课题有了新的认识提出了[10]的定义:“地形的、机械的、化学的和制造表面的冶金价值及其与功能的关系性能”。一个表面可以被定义为一个部分与其环境之间的边界。属于机械系统的一个特殊部件有几个表面。在通常情况下,工程师设计零件是为了满足一系列相关的标准每个曲面的函数。有些表面与之有机械接触另一部分,而其他表面只与空气或油等接触。作为一个结果,各曲面的规格因其不同而不同功能:

bull;机械功能(承载机械载荷的能力)

bull;热功能(热阻或温度传导率)

bull;摩擦学功能(表面与其他表面的相互作用:滚动,密封、滑动等)。

bull;光学功能(可视外观、光反射行为)

bull;流动功能(对流体流动的影响)

从全局角度看,表面必须支持:化学腐蚀,热量传输,机械压力等。一个表面通常由若干层组成,这些层与主体不同里亚尔的组成和结构。表面成分如图3.2所示。事实上,一旦一个新加工的表面暴露出来,它会氧化和吸附。吸附表面由水蒸气和氢气组成从环境中排放碳(空气、切削液等)。在这一层,有一种氧化物。它的厚度可以保持稳定(例如在。的情况下)不锈钢或铝合金)或可能会继续增长的时间(例如,低碳非合金钢)。在氧化层下面是应变和冶金蚀变区域(通过制造过程),比前几层的深度要大几个数量级零点几毫米。飞机行业是最早考虑表面质量的行业之一碎片,因为破碎的后果总是戏剧性的从一个人经济的观点。这样的产业有双重目标:设计空气用最小的重量(即。,每件都有小的部分)和生产具有高度安全性的部件。此外,一个额外的目标是增量日益重要的是:经济竞争,这带来了压力生产成本和义务工厂生产更迅速。的结合这三个目标(薄、快、安全)使得这项工作非常困难。在这样的在一个环境中,他们作品的表面质量是最重要的。这样的目标在其他行业也变得越来越重要作为汽车行业,因为汽车制造商们都在参与一场竞赛两个目标:

bull;减少气体消耗,减少气体消耗,

bull;提高发动机功率,以满足污染标准为了增加机械应力,必须得到这些部件的支持电力传输

图3.2 加工表面的示意图

图3.3 失效模式与表面性质的相互关系

所有公司制造的机械产品都有经验元件损坏与不良的设计或制造问题。各公司都开发了一些国产规格及相应产品确保产品的可靠性。然而,为了把这些特征联系起来,他们常常进行很少的调查,他们的制造程序和表面的性能。大部分的此时,他们使用以前应用程序中开发的解决方案。当一个问题——登月舱发生损坏或当一个严重的变化被引入(例如,一种新材料),公司试图在没有所有信息允许的情况下快速找到解决方案能够可靠地预测解决方案。一些作者提出了表面、失效模式及性能如图3.3所示。

3.1.1表面完整性与制造工艺之间的联系

一个过程的评价标准取决于被加工产品的功能表面和经济上的效率的过程。通常,最后加工人们总是怀疑是操作造成了破损。事实上,它是非常重要的是要记住,地下的状态是结果所有制造过程中单个应力的叠加从原材料采购到超精加工,包括在低硬度状态下的加工、热处理、半加工硬化状态下的精加工等。例如,在同步齿轮的情况下,一个制造过程——如图3.4所示。失败的三个典型原因是:

图3.4 同步齿轮的制造过程

bull;超精加工产生的表面质感差。遇到这个问题,登月舱可能由于扭转而导致同步锥的断裂当改变齿轮箱的速度时,由这个表面移植。

bull;磨齿操作差(表面纹理和/或微与拉伸残余应力有关的结构修改)。遇到这个问题,登月舱可能导致牙齿的断裂或表面的迅速磨损。

bull;热处理不好。如果冷却速率过高,则发生相变发生在外层,而体块的冷却没有那么快,这在短时间内会导致强烈的内应力。如果强度降低,可能会出现裂缝(图3.5)。

然而,同步锥的硬转动操作也是一个潜在的原因由于过度的旋转操作而导致的断裂,包括过度的切割切削速度和/或刀具磨损,可能引起微观结构的改变和拉伸残余应力的存在,可能导致亚层发生断裂。在行动中,最后的超精加工操作只对表面纹理负责在外部层压的起始状态,而努力车削可以改变这一层深层的微观结构[12,13]。

图3.5 齿轮淬火引起的裂纹

另一个典型的例子是曲轴[5]的抗疲劳性能。一些作者的[14]已经表明,最终的辊磨光是能够避免在沟槽中出现裂纹,从而提高了疲劳性能阻力。然而,最终的结果很大程度上取决于热处理。通过测试,这是一个非常敏感的过程[15]。每个加工过程都有自己的表面完整性影响,因为它用特定的机制从工件上去除层。然而,这个团体根据应用条件的不同,自然界具有一系列的特性(切削条件、润滑、刀具磨损等);例如,采用硬把操作将生成一个非常光滑的表面(Ra 约等于0.3micro;m)和将会产生压缩残余应力,而一个滥用硬把操作结果表明,在微观结构发生变化时,会产生拉伸残余应力[12]。这两种构型的主要区别在于加工过程中产生的热、应变和应变率。因此,不可能提供有关详细信息表面完整性是由各种加工工艺引起的任何终端用户使用应用程序的条件。这是唯一可能提供的在某些条件中观测到的一般表面完整性的一般趋势应用程序。设计/制造公司最有效的方法可能是描述每对加工工艺/工作材料的表面完整性通常用于他们的车间。如前所述,它们也应该这样做考虑这种方法来验证新的加工条件(例如,一个新的从理论上讲,更多产或更耐磨性的刀具或新刀具更环保的切削液等)和优化自己的生产能力、磨损和表面的最佳结合完整的参数。此外,这些数据将使工程师能够选择最好的加工工艺为新的应用。

3.1.2表面完整性对尺寸精度的影响

每个加工顺序都引入了应力状态的修正。它产生的弛豫固有的层被删除(修改的并引起附加应力。每个生产步骤都可以通过产生固有存储的畸变电势来影响畸变并在工件上传递给后续的生产步骤。根据,扭曲受以下因素影响:

bull;钢铁生产

bull;金属成形

bull;减少

bull;热处理

bull;良好的完成

在两个制造过程中,表面残余应力是平衡的由体积残余应力的相反符号。有时,如果加工只是工件表面完整性65在一个部件的一侧进行大量的材料去除,残余应力会导致相当大的变形。图3.6显示用下列方法生产的半圆柱形工件的例子。加工过程:

1. 整体块的粗加工

2. 退火热处理,这是为了消除所有以前的残余强调

3.精加工以获得精确的尺寸。这是应该在薄的外层产生一些残余应力:只有十分之一的厚度一毫米。然而,这些应力应该是微不足道的减少到下一个步骤中所诱导的

4. 冷锻(3毫米塑性变形),产生强烈的残余由于塑化而产生的应力

5. 粗铣一个20times;20毫米的槽

图3.6为锻造后的残余应力状态(如下图所示)[17])。结果表明,残余应力水平非常高压力)。经过粗加工后的铣削操作,工件变形大,造成残余应力的松弛,观察:Delta;A = 1.35毫米。图3.7显示了加工后通常观察到的另一个基本示例条的绘制状态(跟随[17])。这个条形图包含一个很大的梯度残余应力。铣削加工改变了这个区域的残余应力导致严重失真(超过1毫米)。另一个标准的案例研究,即,制造了一个轴承保持架,已经用[16]对其进行了深入的研究,由于它是典型的薄型零件,所以其厚度特别小敏感的扭曲。

图3.6 残余应力松弛引起的零件变形

图3.7 由残余应力松弛引起的杆的变形

结果表明,初始Al7440的残余应力状态为[18]T7651滑车对飞机结构中的零件变形影响很大粗化阶段(去屑95%),而引入残余在薄壁件的精加工阶段,应力对薄壁件的变形也有重要的影响结构的情况。一些作者试图把残差的叠加联系起来由制造过程的不同顺序所产生的应力加工引起的弛豫。例如,[19]研究了焊接残余应力场的分布与演化成形加工,如铣削和切削。

3.1.3表面完整性对疲劳性能的影响

残余应力可以有各种各样的形状取决于制造商荷兰国际集团的过程。残余应力的大小和符号具有显著性对功能性能的影响。通常的想法是倾向于压缩残差外层的应力,因为它们倾向于封闭表面的裂缝。然而表面的疲劳性能取决于热机械性能由表面(弯曲、拉伸、扭转、轧制等)支撑的载荷例如,最好是一个滚动接触有一个峰值的压缩残余层内的应力,此时剪切应力最大。这将限制轴承、凸轮轴等典型应用中的点蚀疲劳。作为以[20]为例,说明该方法可以改善轴承的滚动疲劳用硬质车削代替磨削。这个改进是由地下的大的压缩峰。与此同时,[21,22]也显示了用新工具在温和的条件下进行的硬车削操作是可行的与相同的操作相比,将滚动接触疲劳程度提高了6倍用磨损的工具制成的。这一结果可用残余量的修正来解释应力分布和微观结构的改变。如果一个零件被提交到一个弯曲加载(类似于一个标准的四点在实验室的弯曲试验中,外部残余应力状态影响很大例如。以[7]为例,研究了硬车削工艺对其性能的影响表面硬化钢16MnCr5 (AISI5115)的抗疲劳性能。它已经被表明使用新工具进行的硬车削操作会导致压缩外层应力大,抗疲劳能力强。这种抗疲劳强度c-BN刀片的侧面磨损要严重得多。

在不同的应用中,[23]观察到类似的趋势:疲劳透入-四点弯曲试验中的容抗与外部残余量直接相关应力状态。抗压残余应力有利于提高材料的抗疲劳性能案例30NiCrMo16贝尼托-马氏体钢精加工生产的,或如7075 T7351铝合金精加工外设铣削。相反,TiAl6V通过精加工制造,或7075T7351铝型材经端面铣削加工而成,似乎不太敏感这个参数,但只对表面粗糙度起作用。在不同的背景下,[24]研究了对12%的铬不锈钢的珩磨过程,表明这一过程导致在表面和非常光滑的表面上的压应力。旋转弯曲结果表明,初始Al7440的残余应力状态为[18]T7651滑车对飞机结构中的零件变形影响很大粗化阶段(去屑95%),而引入残余在薄壁件的精加工阶段,应力对薄壁件的变形也有重要的影响结构的情况。疲劳试验和脉冲推挽疲劳试验显示了很大的改善与喷丸作业相比然而这个改善在有腐蚀性的环境中(水 氯化钠),蒙脱土甚至比在空气中,这证明了抗应力腐蚀性能的提高。最后,在加工过程中冷却剂的应用效果不可忽视[25]。

摩擦-物理和摩擦-化学的相互作用在刀具、工件、金属加工液和周围介质之间对所得表面的性质有影响。缺陷可以是更广泛的由加工后的金属表面的吸附和反应层决定:污垢、油、加工过程中产生的油脂和残留物。在机械加工的研究中在42CrMo4钢中,各种金属加工液对气体结果的影响报道了用于表面硬化的氮化工艺。据观察,在切削液中添加硫和磷添加剂可能会导致切削液质量下降氮化处理后的表面硬度大,磨损率大。这些互补的例子表明了疲劳之间的相关性零件的电阻及其表面的完整性在很大程度上取决于所受的载荷由表面(热、机械、化学)和材料表面等进行进口生产流程。在这个领域很难定义普遍的观念。在这一章中,表面完整性将更详细地介绍它的次表面状态(冶金和机械状态)。读者感兴趣的信息关于表面纹理的影响和表征。

3.2材料和机械方面的表面完整性

残余应力被定义为固体的机械应力,即电流不受外力或力矩的影响,也没

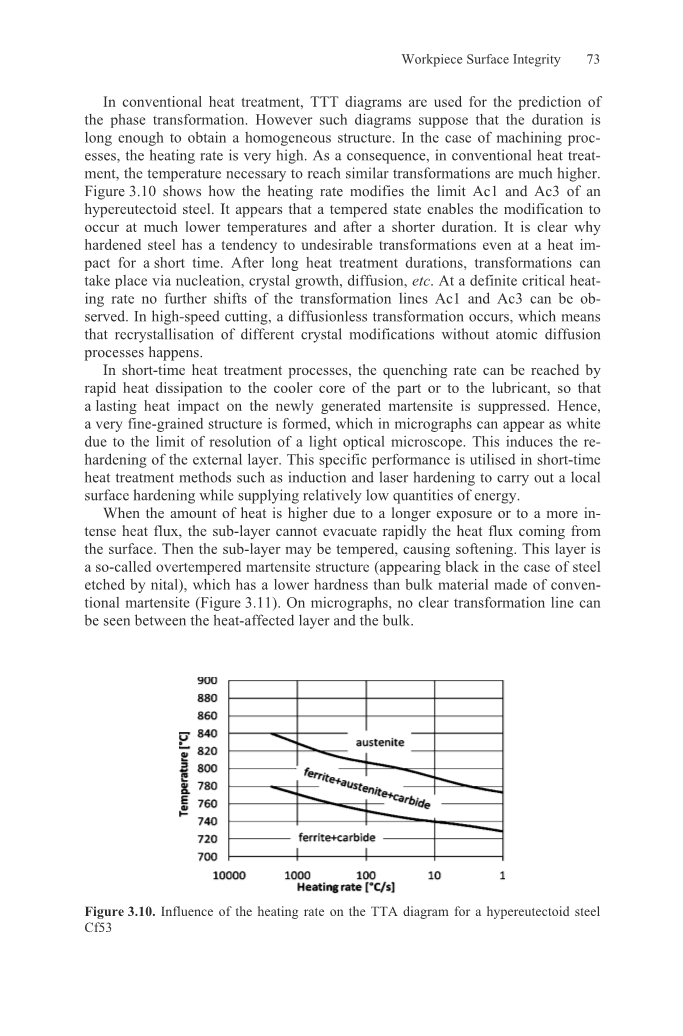

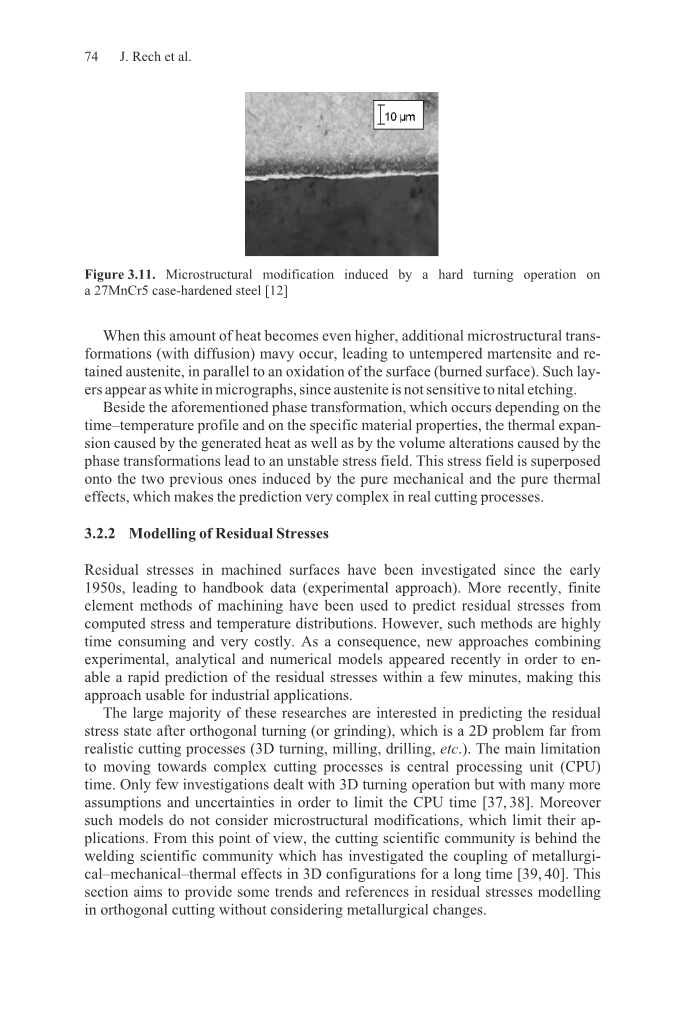

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239180],资料为PDF文档或Word文档,PDF文档可免费转换为Word