英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

印刷包装加速随机振动试验的磨损定量损伤曲线

摘要

包装产品的一些振动损伤,如表面磨损和果实擦伤,并不一定是由在共振频率下的振动应力造成的。他们往往是由低应力振动的积累造成的非疲劳损失。本研究介绍了一种新的概念和测定振动损坏率曲线的方法,描述了损伤率,系统之间,和振动周期N的关系。对一列堆叠的印刷包装磨损的振动破坏率曲线测试是在美国材料与试验协会的《船运集装箱和设备的性能试验规程》的1, 2,和3文件测试并且现场试验。然后将实验室的磨损率与相等时间在路面上的加速随机振动试验测试结果进行了比较。本研究建议在印刷包装产品的振动损伤率曲线中使用加速随机振动公式,以有效地再现实验室中等同于现场的损伤。

关键词:磨损,加速振动试验;随机振动试验;振动损伤率曲线

- 介绍

工程师们已经进行了十年的实践,通过随机振动试验来确定包装产品在分布过程中的危险性。ASTM D 999规程描述了常见的测试方法,包括重复冲击、共振搜索和驻留以及随机振动。这些振动测试主要范围集中在固定的共振频率或振动幅度最大的共振频率。另一方面,印刷包装(如消费包装产品)最常见的失效方式是磨损。这可能不一定是由共振频率引起的,也有可能来自于低应力振动的积累损伤。磨损发生在相邻表面之间相互运动的随机振动环境下。产品和包装的高成品表面,如印刷纸或层压板、瓦楞纸箱、油漆的汽车部件、家具和抛光金属制品,最容易受到磨损损坏。更严重的磨损会导致更严重的损失,包括材料脱落和细微裂缝在食品和医疗器械包装中。

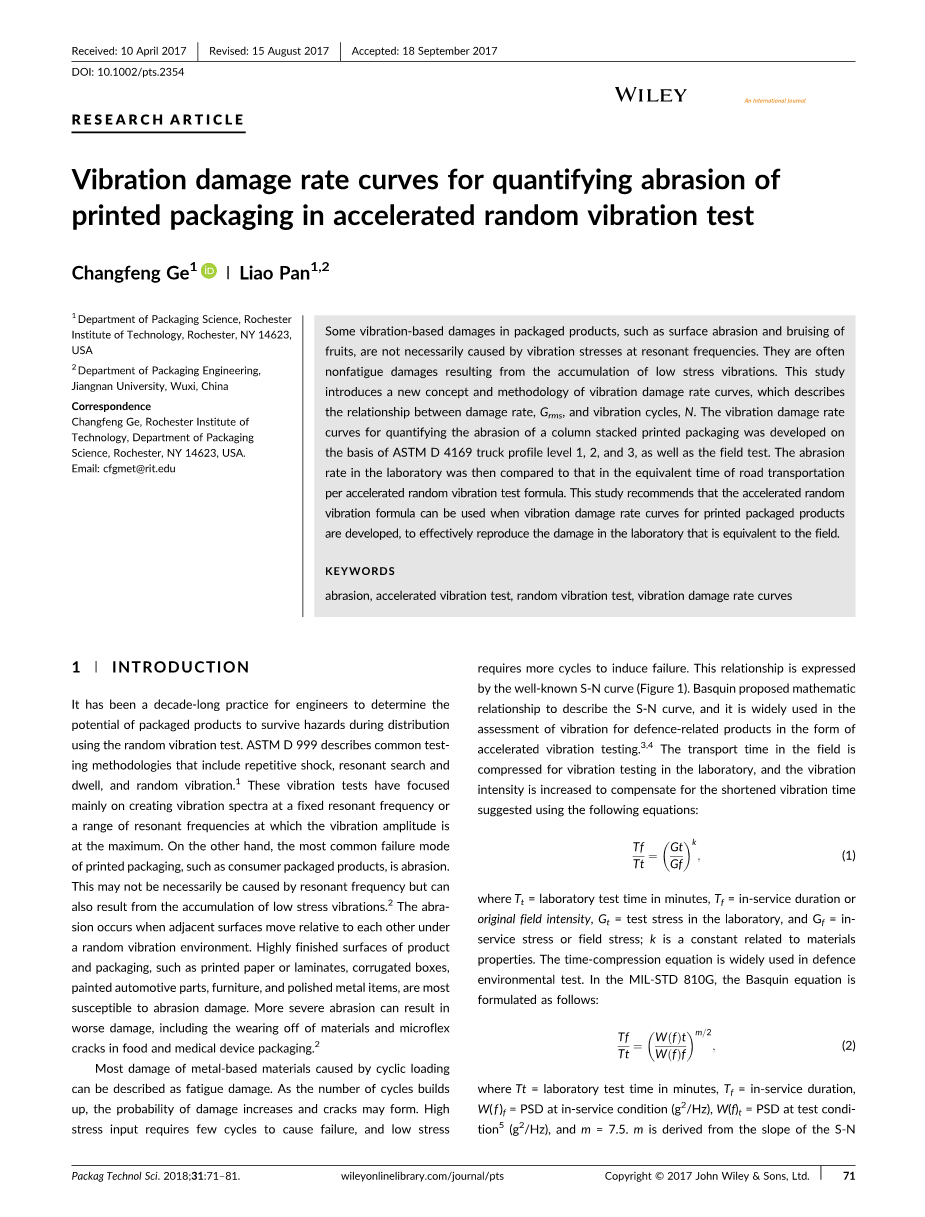

循环载荷引起的金属基材的损伤主要表现为疲劳损伤。随着循环次数的增加,损伤的概率增大,裂纹逐步形成。高应力输入在很少的循环下就会破坏产品,而低应力则需要更多的循环才会破坏。这种关系用著名的S - N曲线表示(图1)。Basquin提出的数学关系来描述的S‐N曲线,它被广泛地应用评价国防相关产品的加速振动测试。在现场的运输时间相比于实验室测试振动时间缩短了些,所以通过振动强度的增加来弥补缩短的振动时间,建议使用下面的公式:

(1.1)

图1

Tt---试验测试时间;Tf---实地持续时间;Gt---实验测试应力;Gf---实地应力;K是一个与材料性能有关的常数。加压时间方程在国防环境试验中得到了广泛的应用。在MIL-STD-810(环境工程相关事项及实验室测试,最初名称是航空和地面设备的环境测试方法)测试下,Basquin构建的方程如下:

(1.2)

Tt---试验时间分钟;Tf---现场持续时间;W(f)f ---现场条件下的加速度谱密度(gsup2; / Hz),W(f)t---在试验条件下的加速度谱密度(g sup2; /HZ),并且m= 7.5。m是从适当材料的S-N曲线斜率得到的。PSD是功率谱密度。PSD描述信号中的功率作为频率的函数。

公式1是Young和Pierce从公式3改制的,kipp使用K = 2做包装测试,将时间比率压缩到5以内。Grmst和Grmsf分别代表试验和现场的均方值。方程3是包装试验中加速振动试验的基础。

(1.3)

虽然方程2和3是相似的,但所表达的振动强度单位是不同的。Grmst和Grmsf对应在PDF功率密度谱上观测到的均方值,W(f)F和W(f)t在公式2中作为一个给定功率密度水平,在以gsup2;/HZ为单位的特定频率下。

基普用平均0.25 GRMS值作为公式3的Grmsf,代表实地拖车的生叶/螺旋弹簧振动,Tf为12.5小时,并且按照ASTM D4169规章Tt为3小时,计算Grmst值测试0.51 GRMS,是接近ASTM 4169第二级(GRMS = 0.52)。他认为,ASTM d4169(2014)规章卡车第2级是钢板弹簧悬架汽车行驶了750里合理模拟美国型的道路。

很少有研究去研究机械磨伤机理,并去和加速随机振动做一个相关性研究。其中,格利菲斯等人的做的研究关联性最大。它通过一系列技术实地比较了磨损损伤的程度。这个加速随机振动测试假定k值为2,在时间没有压缩的前提下这样有更好的相关性关于磨损。

尽管Basquin方程简单并且普遍,这个方程如果在加速振动试验中使用需要足够的周期。大多数包装产品的磨损并不知道是否达到明确了的疲劳失效。与此相反,印刷包装的磨损是材料从一种状态到另外一种状态的缓慢进程。磨损的面积从最初的5%开始,传播到10%、20%、等;所有的磨损在不同阶段被视为来自于制造商的损伤。这种磨损不是过疲劳的结果,但是印刷区域破坏程度正在逐渐恶化。其次,如图所示,在图一中,S-N曲线的实验部分明显不同于现场部分,以下:单轴与多轴,高斯与非高斯,平稳与非平稳; 还有框架单列堆叠与各种不同的堆叠模式。S-N曲线在随机加速中的应用与原来开发的S-N曲线有根本的不同。公式中的因子k不仅表示时间,振动强度和材料的差异,而且表示由于测试和使用条件不同而需要反映上述组合差异的需要。 实验室和现场之间的S-N曲线可能不一定是相同的曲线。第三,在等式1至3中,输入时间和GRMS都来自车辆或振动表。 公式1至3中不考虑损坏因素。造成产品或包装损坏的应力是产品与包装或包装与包装之间的相对运动,其特征在于产品/包装之间的相移或异相移动。 将产品/包装损坏纳入加速随机振动测试是有效模拟实验室包装性能的必要条件。

这项研究的目的是a.提出振动损伤率曲线的概念,以反映包装运输过程中低应力振动积累下的累积损伤;b.对实验室单轴振动与现行Basquin方程的现场测试之间印刷表面磨损的研究并进行加速随机振动研究; c.介绍在实验室与现场相同损伤情况下的振动损伤率曲线的方法和技术。

- 材料和方法

为了量化由低应力振动累积引起的累积损伤,本文提出了一个描述损伤率GRMS和振动周期N的关系的振动损伤率图。光密度被用来研究印刷包装上的磨损。采用雨流计数法计算随机振动周期数N与损伤率的关系。为了实现和验证所提出的概念,分别使用ASTM D4169卡车随机振动试验和现场试验,用试验台获得不同振动强度和持续时间的损伤率。根据实验室和现场相同的损伤率,将两个试验得到的损伤率r,振动周期N和GRMS水平合并成1个单一损伤率r-Grmstimes;曲线。 表1说明了本研究中使用的分析方法,材料和实验。

2.1分析方法

2.1.1光密度法

在本研究中使用光密度(OD)来量化印刷表面在墨膜厚度,配准和脱墨方面的变化。光密度是材料的光阻能力的表示。 它是用透射密度计(Make-X-Rite,Model- 331便携式),如图2所示,它是无单位和对数形式的。测量振动之前和振动之后的OD。损坏率在公式4中定义。损坏率使用所有OD点的平均值。

损害率=(测试前的光密度 - 测试后的光密度)\测试前的光密度times;100% (2.1)

图二 用169个黑点和密度计印刷的牛皮纸

2.1.2雨流计数法

雨流计数法用来计算随机振动数据采集的周期数N。雨流计数算法是Tatsuo Endo和M. Matsuishi在1968开发的,主要是对金属疲劳(不是主要印刷包装)使用。但是唐宁和Socie\在1982年创造了一个被广泛引用和使用的雨流循环计数算法之一,作为标准实践被列入ASTM E1049-85中许多循环计数算法之一并作为处理现场数据的标准规程。根据悬架和包装结构的频率,包装上的振动运动与车辆地板的振动运动是同相和异相的。印刷包装与地板之间的相对加速度用于计算循环次数N。加速度随着位移而振荡,并且它们成比例; 即当位移达到最大时,加速度也达到最大值。

振动周期的计数是用Matlab完成的,使用时间域中收集的数据。在基于实验室的振动和现场测试中,在随机振动测试期间收集巨大的振动数据点。将所有数据点导入雨流算法以计算总周期数将是耗时的。因此,随机选择每一级每一段振动周期中的60组振动数据,根据一组采样数据即每1.28秒的数据点计算周期数。然后将这些周期数作为概率密度函数来检验统计意义。总振动周期N是通过将总测试时间或进行时间乘以从这60组数据点导出的平均周期数来计算的。

表一 分析方法,材料和实验

|

分析方法 |

材料和实验 |

|

光学密度法(OD)-磨损损伤的指标,用以量化墨膜厚度中的印刷表面的变化,配准和墨水脱落。 |

测试台-测量打印纸和砂纸之间的划痕造成的OD。 |

|

雨流计数法-计算随机振动周期数N |

数据记录器-测量振动台(或车辆地板)和顶行立方体之间的相对运动。 |

|

振动损伤率曲线-形成磨损(OD的变化),振动周期N和GRMS之间的关系。 |

ASTM D 4169(2014)卡车规章等级1,2,3和随机振动测试-创建基于GRMS的3个不同级别和振动时间的基于实验室的振动损伤率曲线。 |

|

回归分析-结合实验室和现场振动损伤率曲线,形成损伤率r-Grmstimes;N^(1/K)曲线。 |

基于现场的卡车测试-创建基于现场的振动损坏,根据实际的GRMS水平和旅行时间的速率曲线。 |

2.1.3振动损伤率曲线

本研究提出了一个振动损伤率理论,如图3所示,以量化振动损伤的范围。垂直轴GRMS值代表整体振动能量; 该水平轴N是包装产品相对于地面的振动周期数。均方根加速度(GRMS)对应于PSD图下面积的平方根,可以通过PSD曲线的积分来计算。GRMS表示交变振动加速度的实际值及其能量传递能力。GRMS的单位是G。

Grms= (2.2)

图3 振动损伤率曲线示意图

在不同的GRMS-N坐标下,每条曲线代表一个损伤率。多个百分比曲线形成振动损伤率曲线,反映振动损伤的发展过程。随机振动环境下,图3中的蓝色阴影区,易受损害;绿色阴影是一个无损区域。

在实验室中,ASTM 4169卡车规章中记录的3个级别的振动级别为1级0.73GRMS,2级为0.52GRMS,3级为0.27GRMS。1,2,3级代表3种不同的随机振动强度,可以用来产生由3 GRMS水平组成的振动损伤率曲线。GRMS的值可以根据公式5的PSD图计算出来,该公式是从整个行程的采样振动数据中生成的。1,2,3级的总振动时间应设置不同,因为高应力需要较少的周期造成损坏,低应力需要较长的时间,因此更多的周期去造成损害。从理论上讲,损失率曲线应该包括实验室部分和现场运输部分,现场的GRMS较小,运输时间较长。为了获得不同的GRMS - 振动周期N,现场测试也应该分成不同的路线。

2.1.4损伤率r-Grmstimes;曲线

损坏率R可以重新纳入Basquin,通过方程2.3到2.7的过程再形成方程1。虽然损伤率r可以通过方程式2.1来测量,但方程式2.5到2.7提供了由物理磨损造成的损伤率r的定义:损伤率r在数学上可以用GRMStimes;的乘积来描述,这是应用于印刷表面的工作。例如,高N和低GRMS搭配与高N和低GRMS可能导致产品或包装相同的损坏。rlab = Ktimes;Grmsttimes;N表示实验室中损坏的程度; rfield = Grmsftimes;Nf表示现场的损伤程度。相等的rlab和rfield把实验室的GRMS-N曲线连接成现场的GRMS-N曲线,并形成r = Ktimes;Grmstimes;N^(1/k)曲线,曲线可以绘制任何损伤率和相关的GRMS-N值。其中r实验室和r现场分别代表实验室和现场的损伤率。Nt和Nf是从实验室和现场获得的振动周期。GRMST和GRMSF代表从实验室和现场获得的GRMS值。系数K是拟合常数。

将实验室测试和现场测试的损伤率r,GRMS和N引入方程式10.从而回归系数K和材料结构相关系数k,以及回归分析的R平方值。

(2.3)

Grmsttimes;N=Grmsftimes;N (2.4)

rlab = Ktimes;Grmsttimes;N (2.5)

rfield = Ktimes;Grmsftimes;N (2.6)

r = Ktimes;Grmstimes; (2.7)

2.3材料和实验

2.2.1试验台和材料

为了验证振动损伤率理论,开发了一个试验台来模拟包装间磨损的损伤机理。试验台由4个铝立方体(7.9公斤/每块),4个距离可调的不锈钢支柱和4块用于堆放铝制立方体的胶合板组成组成。堆叠的立柱没有固定在垂直方向上。铝立方体的外部尺寸为229times;229times;229毫米,并焊接在一起,以保持铝立方体的面板在测试过程中位置不变。为了最大限度地减少所涉及的工作并确保安装数据记录仪方便简单,所以我们只观察到最上面的一排

全文共11617字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15245],资料为PDF文档或Word文档,PDF文档可免费转换为Word